要点69 几种气体保护焊操作手法

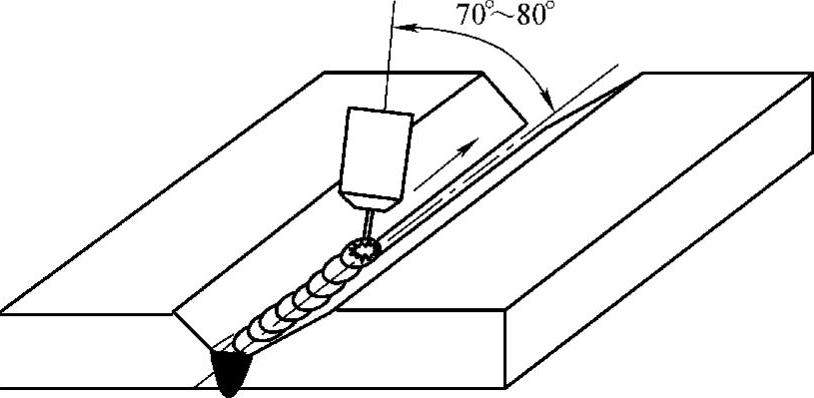

1.薄板小间隙单面焊

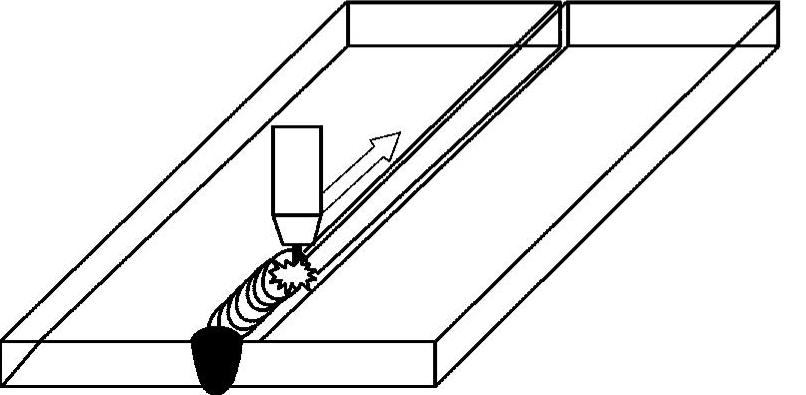

焊接时应设法增大电弧的穿透能力,使之熔透。此时焊丝应近乎垂直地对准熔池前部,焊枪直线前进(图3-19)。而坡口间隙稍大时,应注意避免烧穿,焊丝应指向熔池中心,并进行适当摆动。

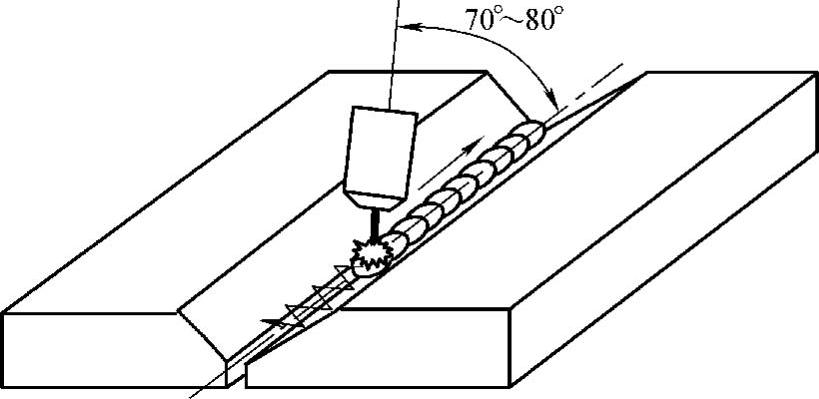

2.坡口间隙为1.2~2mm的情况

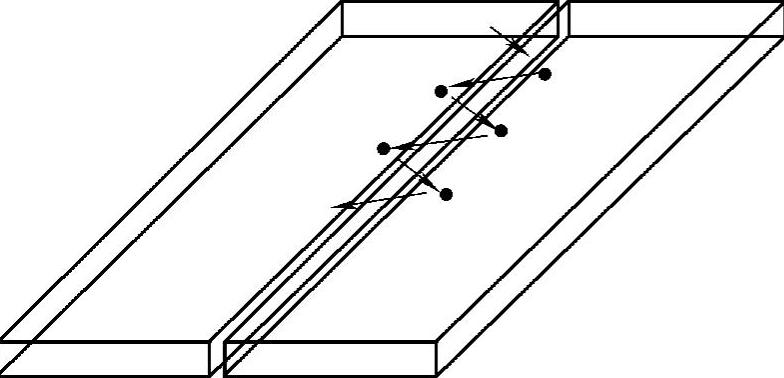

一般采用月牙形小幅摆动。焊枪在焊缝中心移动稍快,而在两侧停留片刻,一旦发现烧穿征兆,就应加大摆幅来调整熔池的加热(图3-20)。

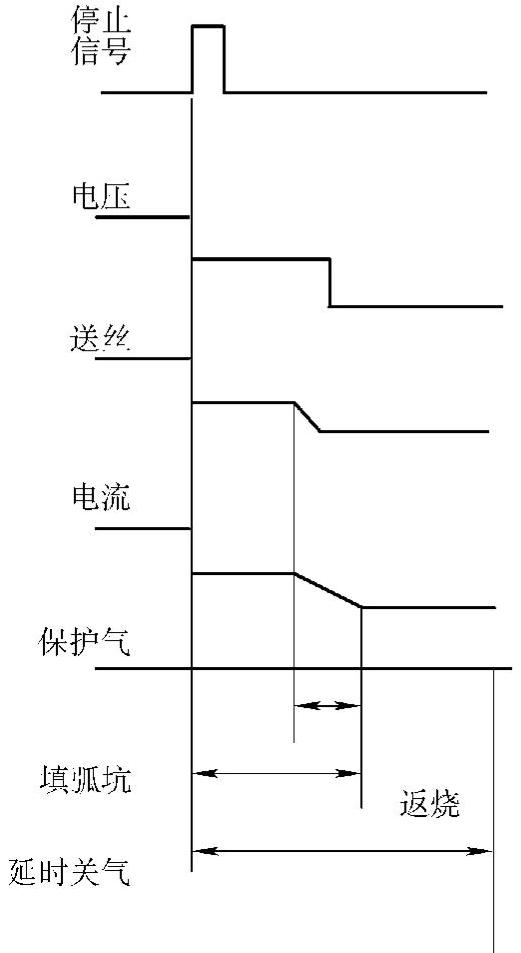

图3-18 填平弧坑的停止程序

图3-19 薄板小间隙单面焊手法

图3-20 小幅摆动焊接手法

3.坡口间隙>2mm的情况

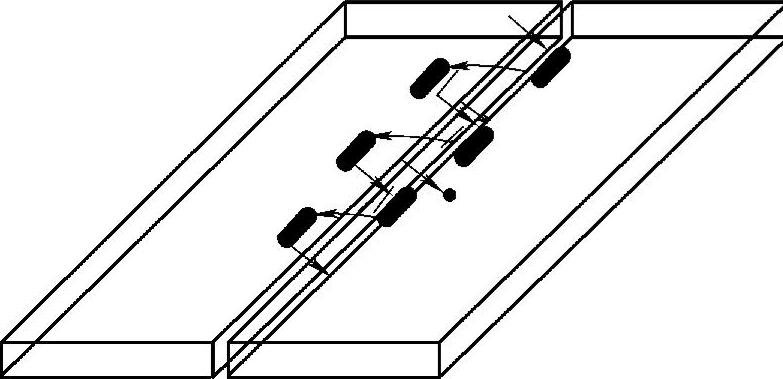

摆动方式应在横向摆动的基础上增加前后摆动(图3-21),这样可避免电弧直接对准间隙,防止烧穿。

4.厚板坡口内焊接

在坡口角度和间隙较小时,熔化金属容易流到电弧前面去,而引起未焊透。所以在焊接根部焊道时应采用右焊法(图3-22),焊枪直线式移动。

图3-21 横向摆动加前后摆动手法

图3-22 小坡口角度和间隙厚板的右焊法

5.坡口角度和间隙较大时

应采用左焊法和小幅摆动来焊接根部焊道(图3-23)。一旦发现熔池下沉,说明有过熔倾向,此时应加大摆幅,防止焊缝塌陷。

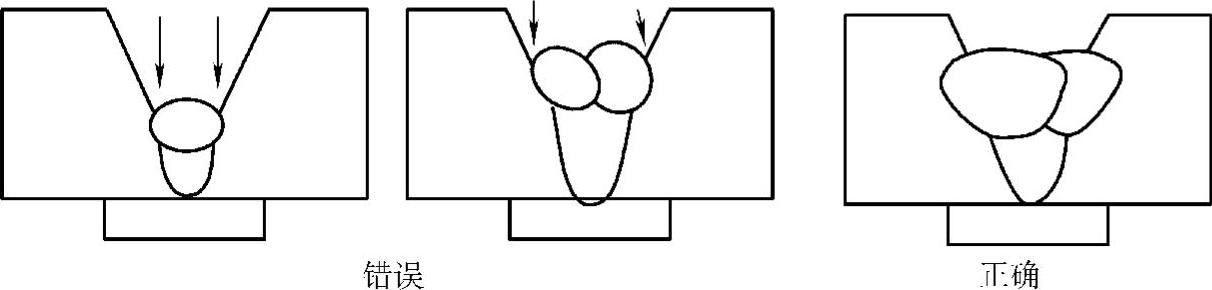

6.气体保护焊多层焊道

为避免未焊透和夹渣,多层焊接要特别注意坡口两侧的熔合情况(图3-24)。采用沿坡口进行月牙摆动焊接时应在两侧少许停留,中间移动较快,使焊道表面趋于平坦。采用直线焊时要注意焊道的摆列次序和宽度,防止出现中间凸起和在两侧与坡口表面之间出现尖角。

(https://www.daowen.com)

(https://www.daowen.com)

图3-23 大坡口角度和间隙厚板的左焊法

图3-24 多层焊的中间焊道与坡口间不宜形成“狭谷”

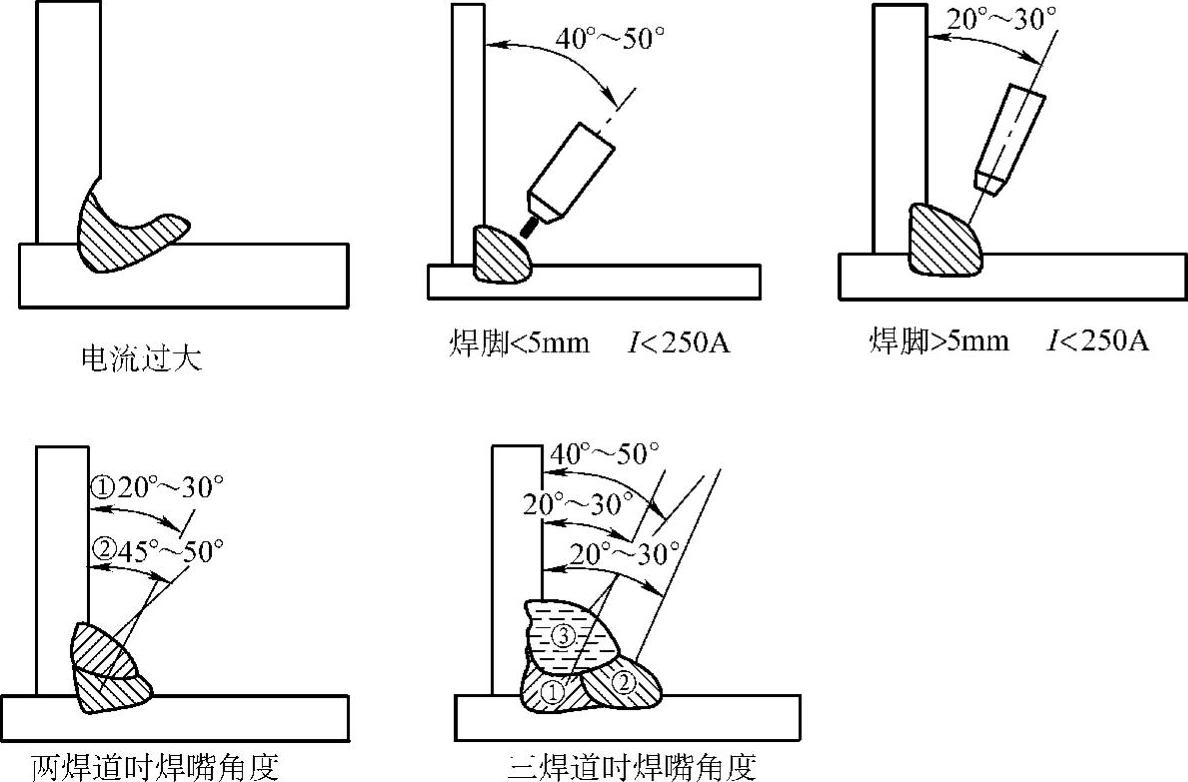

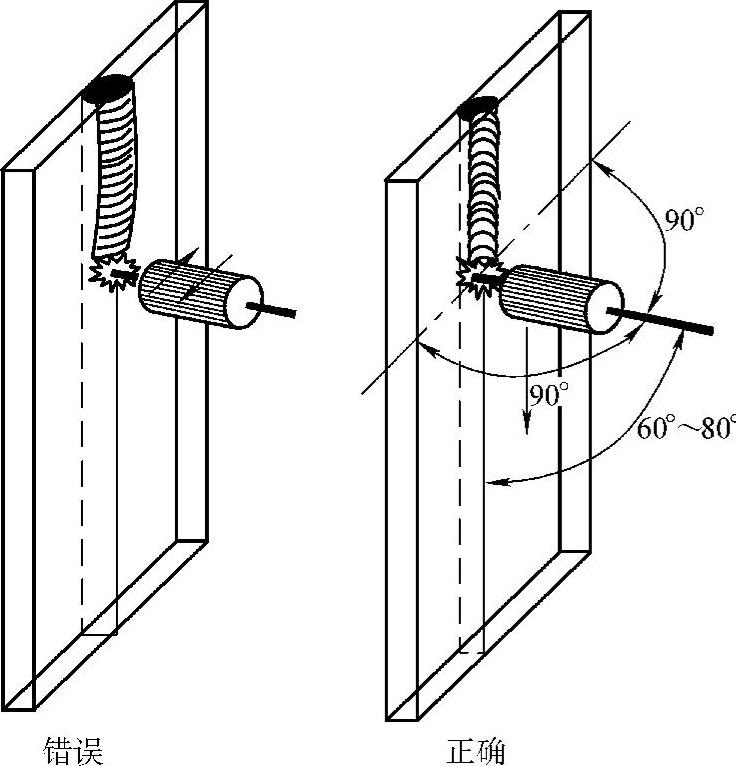

7.水平角焊

应根据焊接板厚和焊脚大小适当调整焊枪角度、指向位置、电弧电压和焊接电流,采用单道或多道焊方式焊接(图3-25)。其中焊接电流尤为重要;若焊接电流过大,金属液容易流淌,使得垂直角的焊脚小且出现咬边,水平板上焊脚较大并出现焊瘤,影响焊缝质量。

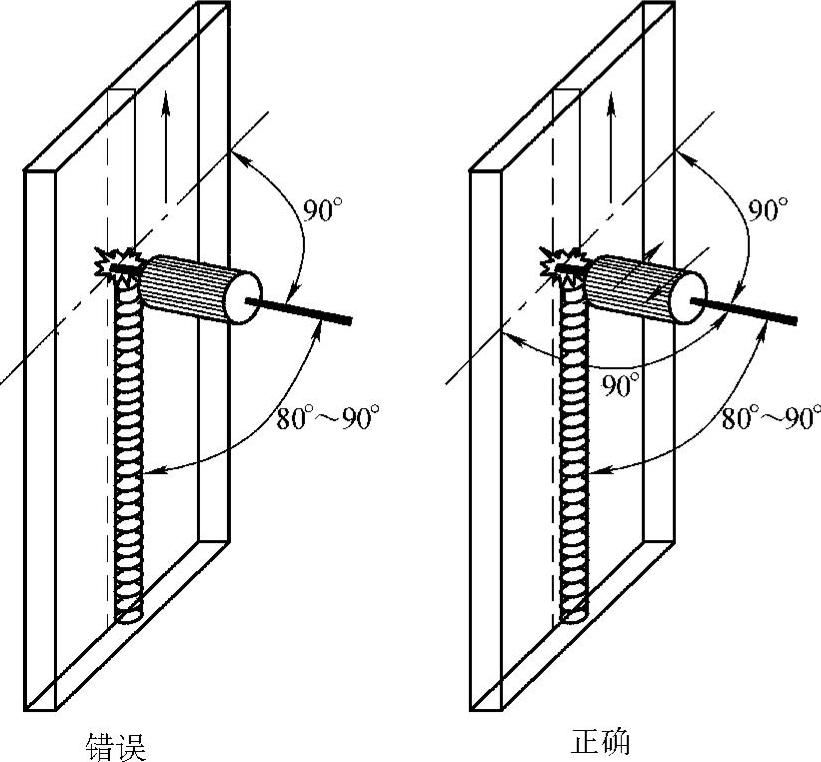

8.向下立焊

向下立焊时,熔池处在焊缝下方垂直位置,为了保持熔池不流淌,一般采用细丝短路过渡,使用较小的焊接电流和较快的焊接速度(图3-26)。同时焊枪应指向熔池,一般不横向摆动。电弧始终对准熔池,利用电弧力把熔池金属推上去。如果熔池控制不好,使金属液下淌,容易产生咬边、未焊透和焊瘤,使焊缝成形不均匀和焊道表面凸凹不平。

9.向上立焊

向上立焊熔深大,操作容易,特别适合于大厚度焊件的焊接。但由于向上立焊时熔池金属液下淌,容易产生焊道凸起、成形不良和焊缝咬边缺陷。为使焊缝平整,焊接时不宜使用较大参数,也不宜进行直线式焊接。摆动焊接时应根据所焊板厚适当调整摆动方式,一般是在均匀摆动情况下快速向上移动(图3-27)。在要求较大焊脚时,应在焊道中心部分快速移动而在两侧少许停留。避免摆线向下弯曲,引起金属液流淌和产生咬边。

图3-25 水平角焊手法

图3-26 向下立焊时焊枪不横向摆动

图3-27 向上立焊时焊枪位置与摆动

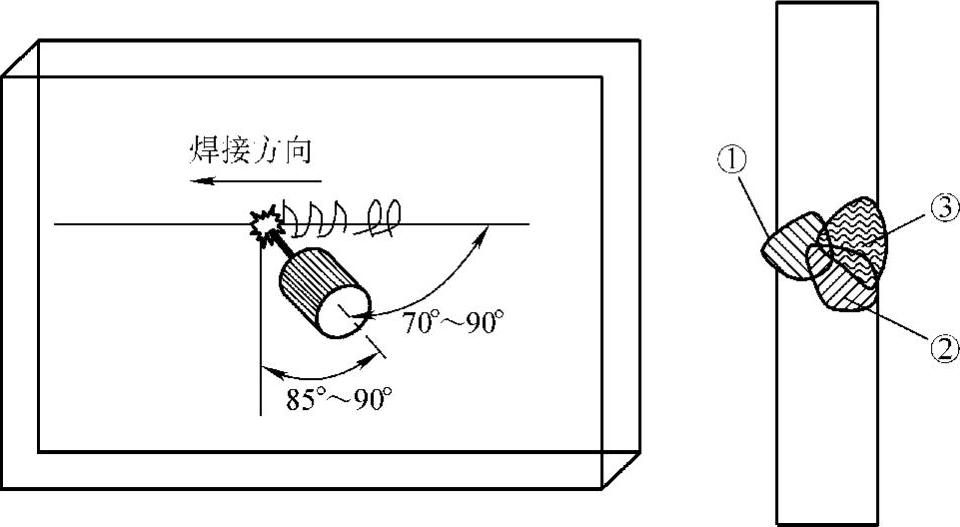

图3-28 横焊时焊枪角度与焊道顺序

10.横焊

横焊时熔池金属受重力作用下淌,在焊道上方易产生咬肉,焊道下方易形成焊瘤。为此应限制每道焊缝的熔敷金属量,采取低电压、小电流的短路过渡。当焊缝宽度较大时,应采取多层焊。多层焊时应适时调整焊枪角度,适当排布焊道(图3-28)。应由里而外、由下而上,并逐层焊平。从而保持角焊焊缝的焊脚一致和表面平滑。

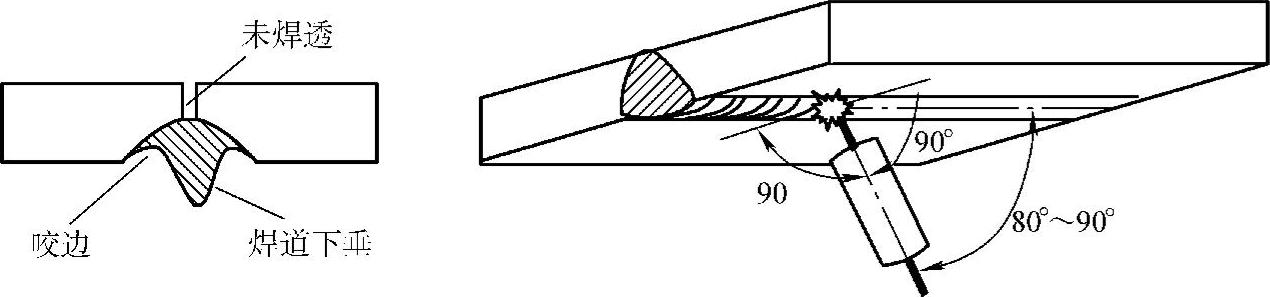

11.仰焊

仰焊时熔池金属液受重力作用下垂,容易形成凸形焊道并产生未焊透、咬边等缺陷。施焊时应使用细焊丝,以短路过渡方式焊接,焊枪对准坡口心,摆动幅度不宜过大,靠电弧力和表面张力作用保持熔池(3-29)。厚板焊接最好采用多道焊。

图3-29 仰焊易发缺陷与焊枪角度