要点53 带极埋弧堆焊设备要点

由于厚板压力容器的焊接技术中,需大量采用在材料为高强钢压力容器壳体的内表面堆焊不锈钢、镍基合金等材料,这就使带极埋弧堆焊成为厚板压力容器的主要堆焊工艺。为此,开发了用于厚板压力容器的筒节和封头的带极埋弧堆焊专机。

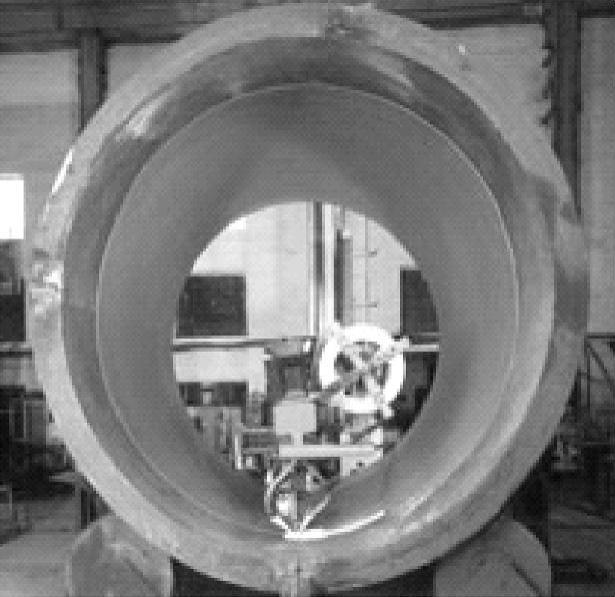

1)小车式机架带极埋弧堆焊机。图2-117所示的小车式机架带极埋弧堆焊机特点是使用灵活性好、设备的成本也低,但如果用于批量生产容器的场合,由于堆焊每个焊道都要调整焊头的位置,这给焊接工作带来不便,这是其不足之处。

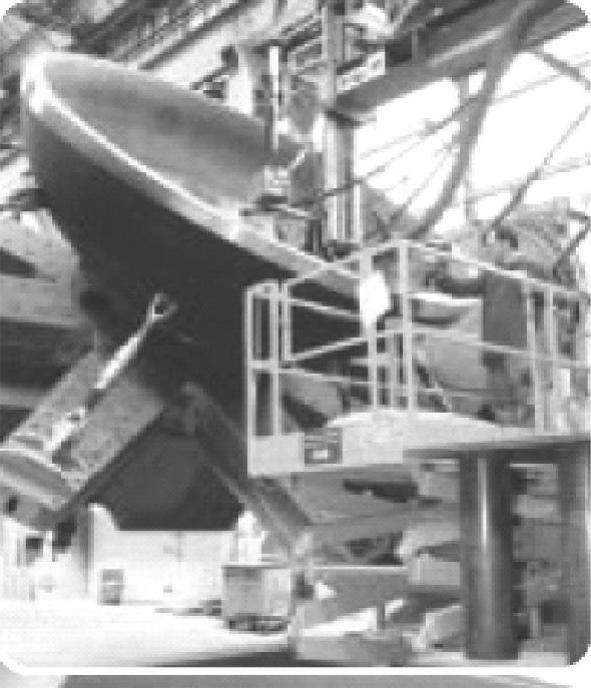

2)悬臂式带极埋弧堆焊专机(图2-118)正是为弥补小车式机架不足而设计的,其主要技术措施就是焊头位置调整装置采用数字式步进系统,该系统可根据堆焊工艺参数精确自动调整堆焊焊道重叠量,从而确保堆焊焊道的均匀性。

图2-117 筒节内壁的带极堆焊小车

图2-118 高压筒体内表面带极堆焊

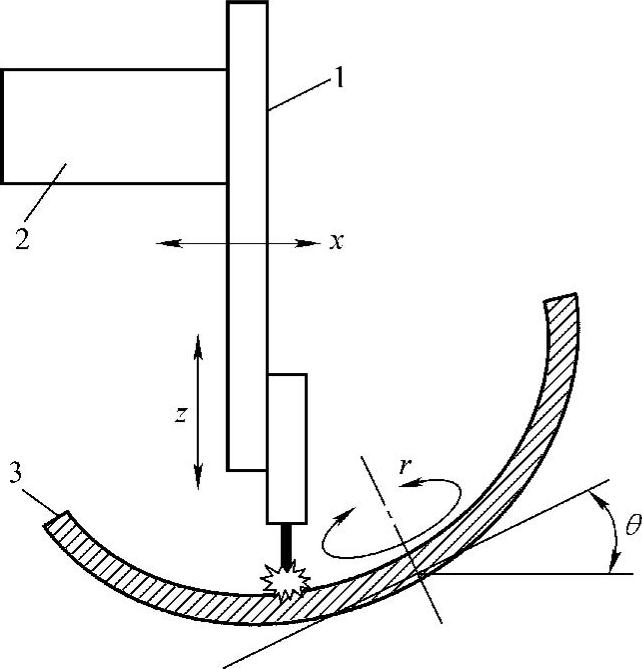

3)大型封头埋弧堆焊专机。大型封头堆焊时,焊头要伸入到凹型封头中,这样,就需要在悬臂式横梁的端部,安装增加焊头垂直方向移动距离的可伸缩立向杆,以便随凹形封头焊件倾角改变,调节立向杆立向移动距离(图2-119)。

堆焊时,焊机的悬臂也必须随凹形封头倾角改变调节横向伸缩距离,由于每道堆焊焊道之间的距离(即邻近堆焊焊道的重叠量)有一定的精度要求,因此悬臂横向伸缩距离的调节最好是数字式调节,这样一来,与通用型悬臂式埋弧焊机通常采用直流电动机调速系统就不尽相同了,即堆焊用悬臂式埋弧焊机注重的是悬臂伸缩位置量控制,至于能否调速则不必要。

图2-119 大型封头内表面的带极堆焊

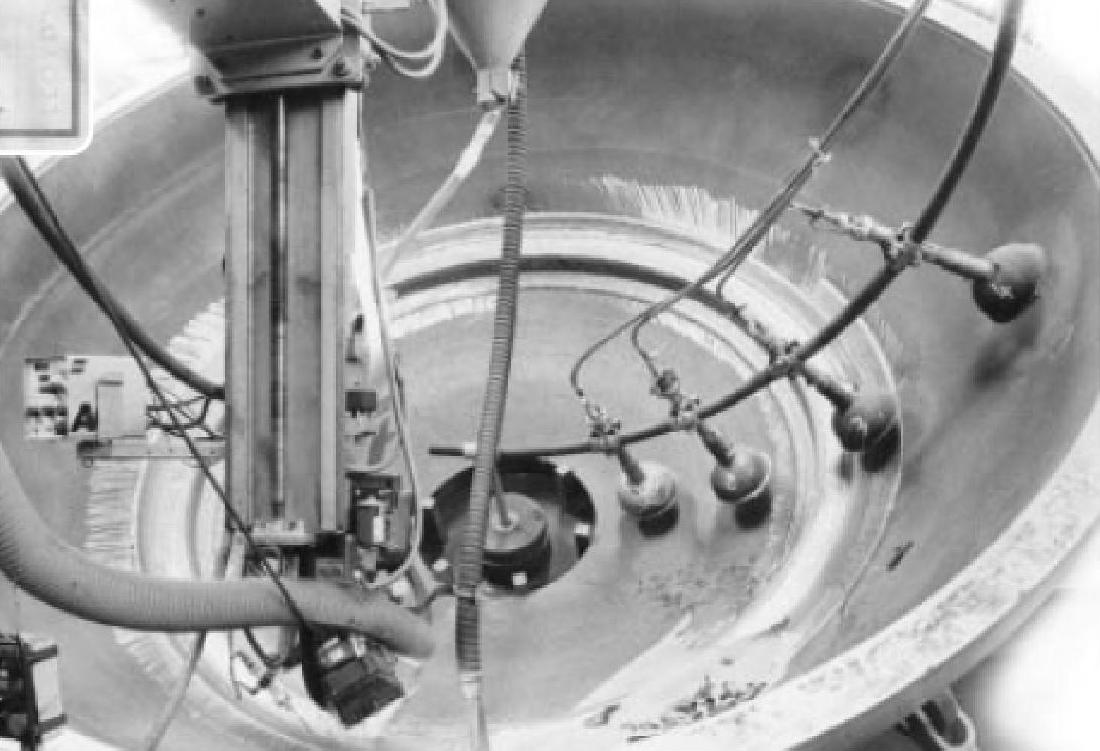

大型封头的带状电极埋弧堆焊,一般必须用大型焊接变位机(图2-120);所谓大型变位机,其工作台面的旋转是采用调速精度较高的直流电动机调速系统,而工作台面的倾斜也可电动调整,还会给出速度和倾斜角的数字显示。

但凡碰到大型封头的埋弧堆焊(图2-121),一般多是重要结构上的封头部件。对这种大型封头的堆焊,无论焊接工艺、焊接设备、焊接材料的选择都要求做到细致周到。其中,对焊接变位机的选用就必须注意以下几点:

①焊接变位机在大承重条件下,能否保证工作台面旋转速度的稳定性和精度(因这个工作台面旋转速度,就是封头圆周方向的堆焊速度(图2-122中参量r)。

②焊接变位机必须以数显方式给出工作台面的倾角变化(图2-122中参量θ)的差值(因这个倾角的变化差值是改变封头径向堆焊焊道偏移量的依据之一)。(https://www.daowen.com)

③焊接变位机的控制系统是否考虑了与焊接主机的接口(因焊接变位机要与焊接主机联动)。

④大型封头堆焊用焊接变位机是否考虑了封头可靠装夹的问题。

图2-120 大型变位机

图2-121 大型封头的埋弧堆焊

图2-122 封头埋弧堆焊的机械调节参量

1—立向杆 2—焊机悬臂 3—焊件 x—焊机悬臂横向伸缩量 z—立向杆立向伸缩量 r—变位机转动(堆焊速度) θ—变位机倾角

⑤除了焊接变位机的主控制箱外,是否考虑了遥控盒,因为大型封头堆焊时还要将焊件进行预热(150~200℃),操作现场温度很高,不便人员近前操作(图2-123)。

基于以上几点,大型封头堆焊用的焊接变位机,虽说是附属设备,但却是焊接关键部件用的重大装备之一,要达到以上几点要求,通常使用微机控制系统对焊接变位机与埋弧焊机进行联动控制。

4)带极的送进机构必须稳定又可靠,否则,难以保证稳定的堆焊过程;对较宽的带极埋弧堆焊,有时还可采用轴向外加磁场或横向交变磁场,来有效地提高宽带堆焊层的堆高和熔深均匀性。

5)完成大型筒体内表面带状电极埋弧堆焊,必须与焊接辊轮架(也称转胎)相配套,这时,焊接辊轮架不仅是筒体的支架,还要通过摩擦,以辊轮的旋转来带动筒体一起旋转,完成筒体的堆焊环缝。辊轮架辊轮的旋转速度乘以减速比(辊轮直径与筒体外径之比),就是环缝焊接速度。因此对焊接辊轮架的要求是:辊轮的旋转速度要平稳且可调速,以适用于不同外径筒体的焊接;左右两边的辊轮架(如果是使用两套辊轮架)必须有或机械或电气的“同步”旋转速度控制,否则,必造成筒体纵向中心线的偏斜,随之是焊件的环缝歪斜。

图2-123 大型封头堆焊的加热装置