要点181 掌握点焊控制器(箱)的原理与性能要点

1.点焊设备中的电极加压系统

电阻点焊设备中的电极加压动力源有三种,即气压源(常用为压缩空气)、液压源(常用为油压)和由伺服电动机提供的机械压力源。气压源在点焊设备、缝焊设备及凸焊设备中都应用广泛;液压源在多点焊和闪光对焊设备中应用较多;而伺服电动机机械压力源则多用在闪光对焊设备以及部分现代点焊机器人焊钳电极的驱动。

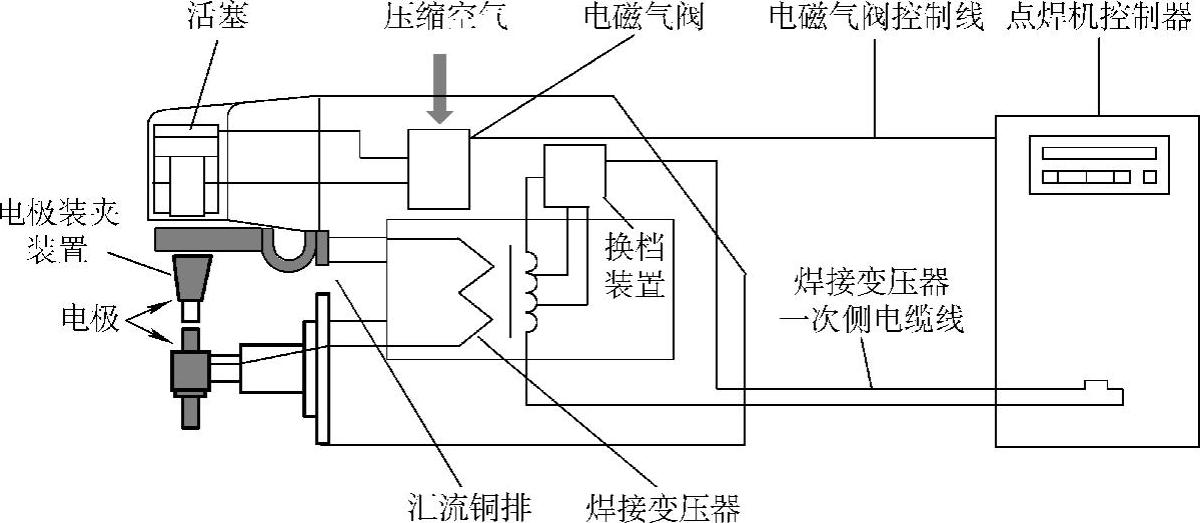

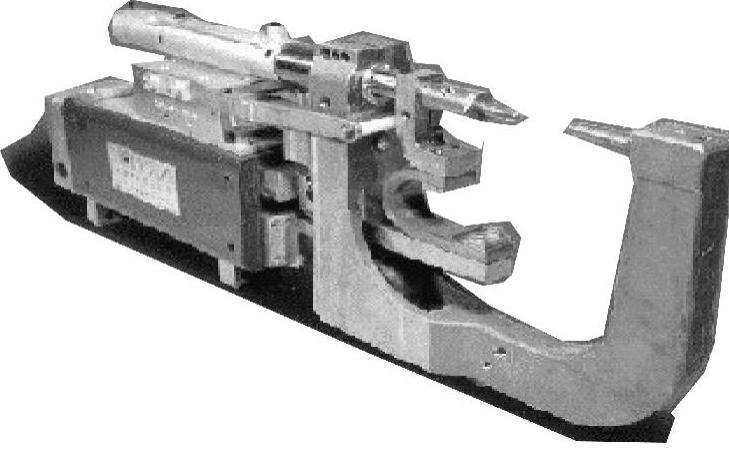

上电极一般是活动电极,它通过电极夹头再与气压缸(或液压缸)中的活塞杆相连成一体。因此当气压缸活塞杆向下移动时,就驱动上电极对工件施压。一般电阻焊设备中,往往只将一个电极设计成动电极,例如图7-51~图7-54中的上电极;只有在点焊机器人中,可以碰到上、下电极一齐“张开”或一齐“加压”的X型机器人点焊钳的特殊设计(图7-55)。

图7-51 点焊机的系统构成

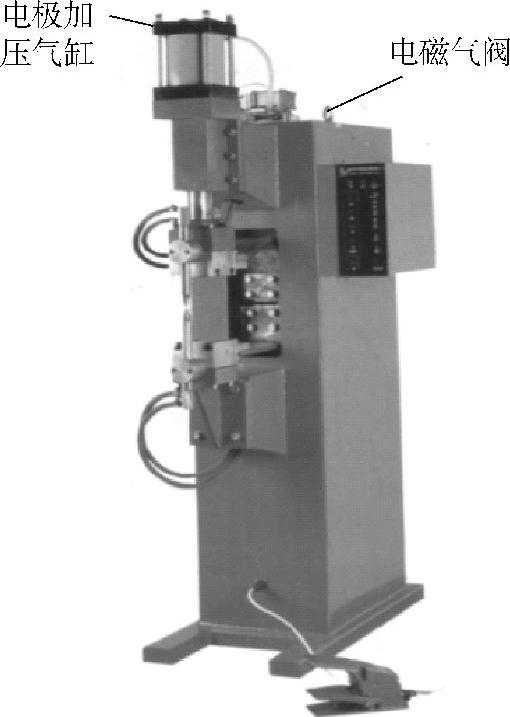

图7-52 通用型点焊机的加压系统

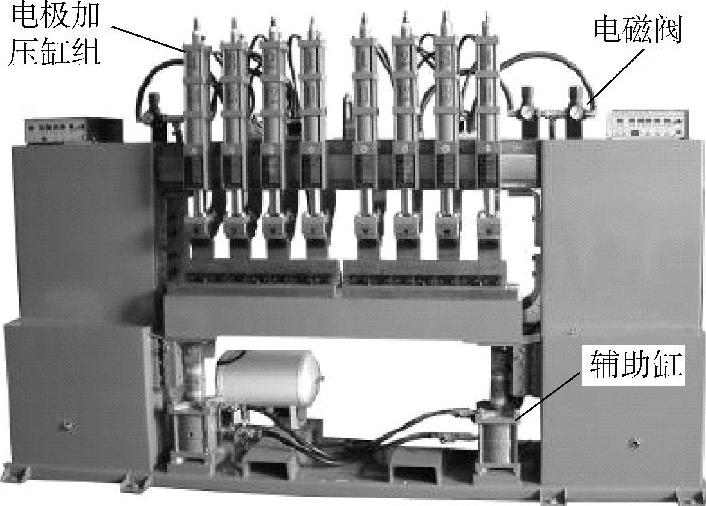

图7-53 一种多气缸的多点焊专机

图7-54 气动一体式C型点焊钳

图7-55 伺服电动机驱动的X型点焊钳

一般的电阻点焊机,往往使用一只气缸就够,但焊件上的焊点即多又密时,为提高生产率,在工艺上通常采用多点焊。而多点焊机使用多电极的多气缸(或多液压缸的)加压系统(图7-53)。

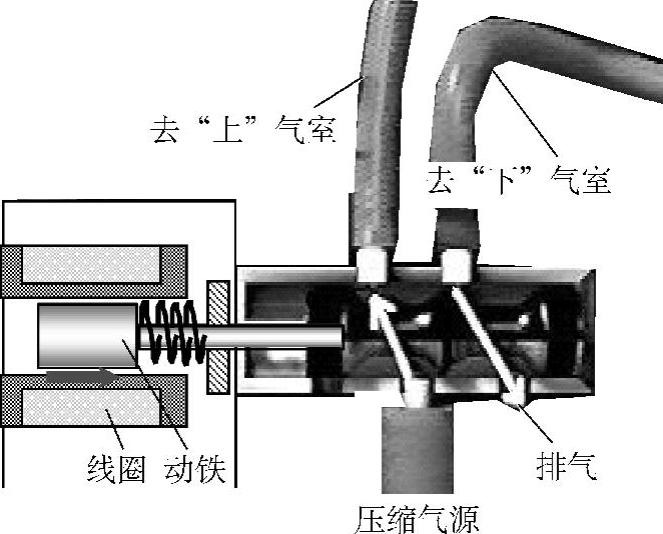

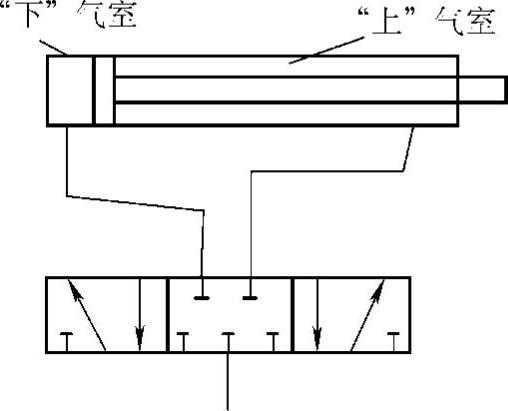

综上,点焊设备中,对电极加压的控制往往归结为对气缸或液压缸的控制。而气液缸中活塞杆的上下运动是受控于压缩空气气路(或液压回路)中的各电磁气(液)阀(图7-56)。图7-57、图7-58是用三通电磁气阀控制气缸中活塞杆上下运动的气动原理:电磁气阀未通电时,电磁气阀的动铁被复位弹簧置为原位。而原位时的三通气阀的滑动阀杆接通气缸的“上”气室,亦即使加压电极抬起的气室;电磁气阀通电时,电磁气阀的动铁按图7-57中箭头所指方向动作,使三通气阀的滑动阀杆接通气缸的“下”气室、活塞杆向“下”运动,从而产生电极加压动作。

图7-56 一种电磁气阀的外形

图7-57 电磁三通气阀的结构

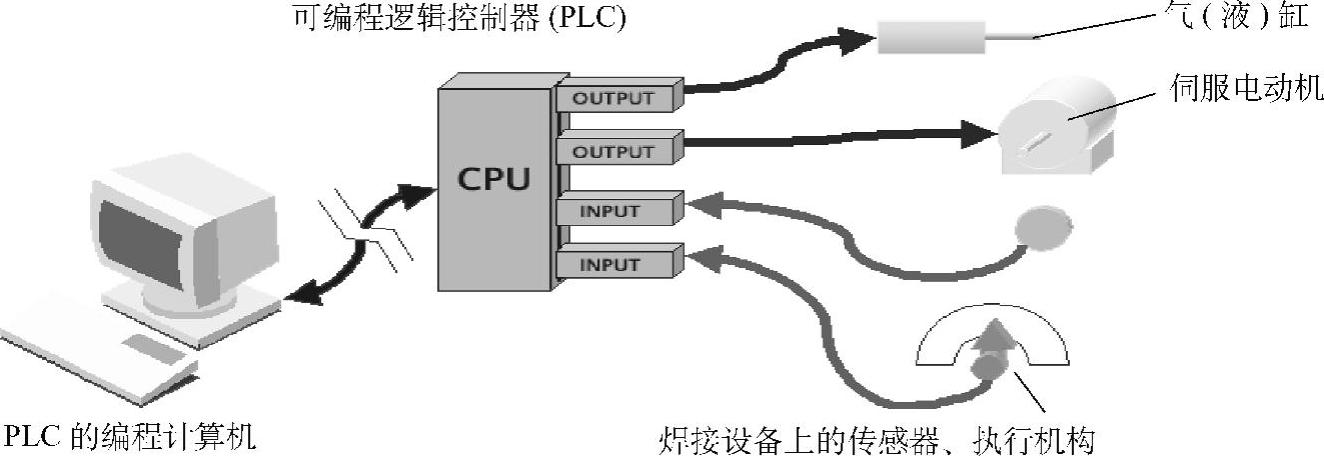

从自动控制系统的角度看,像电磁气(液)阀类的器件,称为开关器件,因为它们的工作状态只有“通电”(“ON”)和“断电”(“OFF”)两态。而对这种器件电控制,就是所谓开关量控制。对于非标准的有多开关量控制的电阻焊设备,诸如各种专用多点焊机、包括复杂的焊件装夹系统在内的各种专用点焊机、缝焊机、凸焊机、以及汽车焊装线上的诸多焊装工位,对电极加压控制系统的控制,现代大都趋向采用可编程控制器(PLC)。图7-59是用PLC实现多气(液)缸、伺服电动机控制系统的构成简图。

图7-58 三通气阀与气缸的气路

图7-59 用PLC实现多气(液)缸、伺服电动机控制系统

2.焊接电流控制系统

(1)焊接电流对电阻点焊接头质量的重大影响 从电工学中的焦耳-楞定律:Q=0.24I2RT(J)得知:一个电阻值为R(Ω)的电阻元件,当通过其上的电流为I(A)(有效值)、通电的时间为T(s),则它产生的电阻热量[焦耳(J)]就应如上式表示。

即当电阻值R确定后,电阻产热的多少与通电时间T成正比、而与电流的平方成正比。例如,原为1A的通电电流,现增加1A变为2A,即电流增至原电流的2倍,可是电阻的产热,却是原产热的4倍。这是在电阻焊工艺中,极为重视对焊接电流,即流过电阻焊焊件上的电流进行严格控制的物理原由。

(2)恒焊接电流控制器工作原理 在现代的点焊机中,特别是大量采用点焊工艺的汽车车身点焊设备中,为确保点焊接头的质量,几乎全都采用基于微[简称微机(μP具有恒焊接电流(CONSTANT CURRENT)]控制功能的控制器(图7-60、图7-61)。

图7-60 上海-MEDAR点焊恒电流控制器

图7-61 MEDAR(美)点焊恒电流控制器

下面,介绍恒焊接电流控制器的基本工作原理、控制功能和控制参数。

所谓恒点焊电流焊接,有以下两个含意:一是从焊接电流对焊点产热有重大影响的启示出发,自然想到对焊件上的所有焊点用相同的给定焊接电流I(这个给定焊接电流是通过大量工艺实验得到的规定参数值)施焊,才能使所有熔点的熔核尺寸大小一致。

二是不论给定的通电时间为多少个周波数(即20ms的倍数),在对某个焊点的通电过程中,要求焊接电流能补偿由于电网电压的瞬间变化(与额定的380V电网电压的上下偏差),即维持给定焊接电流I不变。

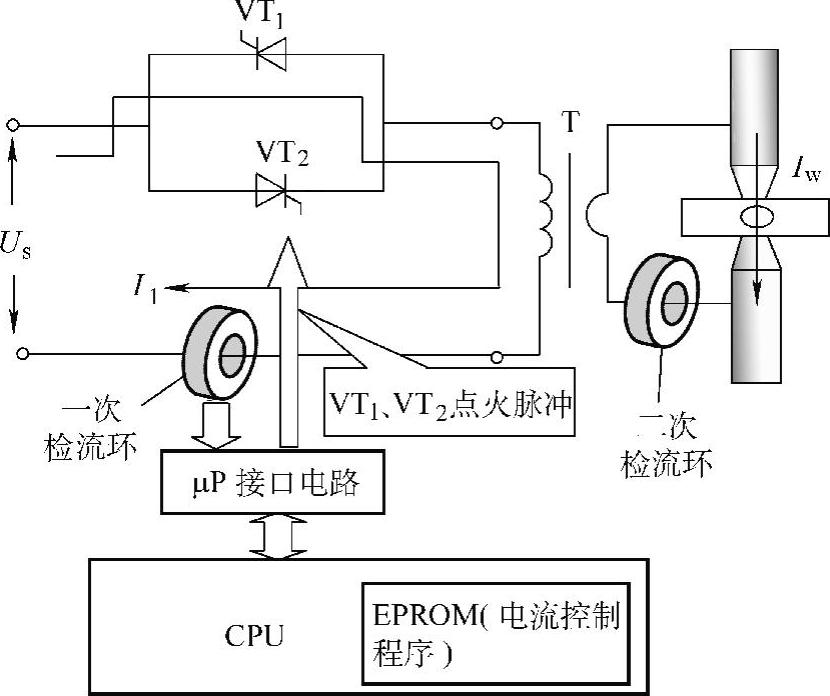

微机点焊恒电流控制器系统结构如图7-62所示。

图7-62 点焊工频SCR交流调压电源微 机(μP)恒电流控制系统的结构

控制器是利用微机的快速计算能力实现点焊晶闸管相控调压电路的“逐周相控调压”方式。为此,控制器的控制软件(一般存放在微机的EPROM中)的电流控制程序是以电网电压的的一个周期(20ms)为控制周期,实时地跟踪负载功率因数角ϕ和电源电压Us的变化,并实时测量、计算出焊接电流Iw或一次电流I1本周的有效值并与给定有效值比较,得出偏差值,然后微机根据这一偏差值给出下一个周期应有的晶闸管点火角α值或晶闸管点火角α的增量值,从而实现电流的恒流控制。

用微机控制软件实现电流的恒流控制的一般步骤主要包括:

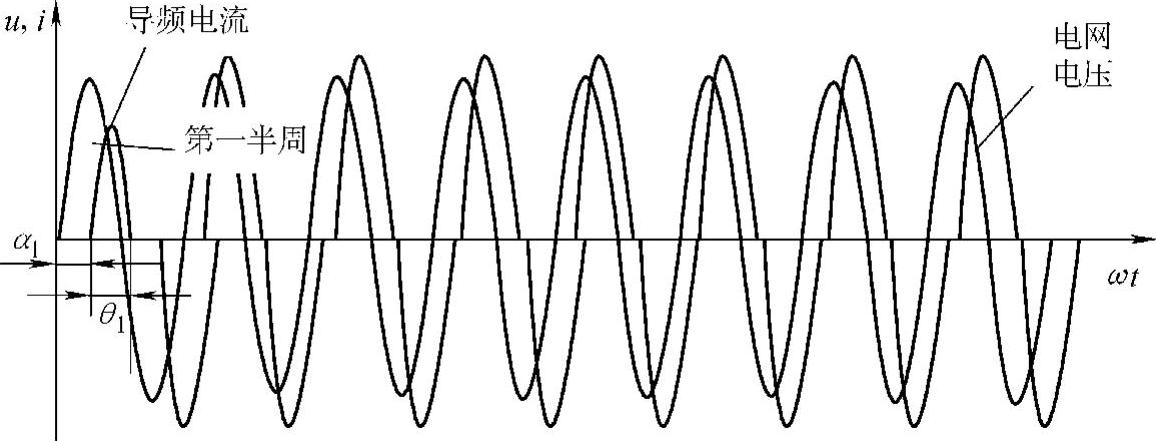

第一步:在电网电压的第一半周(电网电压的第一半周的定义如图7-63所示)由微机发出确定的点火角α1(如120°)的点火脉冲去触发晶闸管对VT1、VT2(晶闸管对VT1、VT2的实物如图7-64所示),从而得到导频电流I1(导频电流I1的定义如图7-63所示)。

图7-63 微机(μP)恒电流控制时的电流控制波形

第二步:利用微机的定时-计数器测量出对应导频电流I1的晶闸管导通角θ1。

第三步:查ϕ=f(α,θ)函数表(事先用大型计算机进行了赋值运算,作成数表形式后,存储于微机的EPROM中),求得该焊点的负载功率因数角ϕ1。

第四步:利用微机测量出导频电流I1的峰值电流[Im]1。

第五步:查[IPm]=f(α,ϕ)函数表(事先用大型计算机进行了赋值运算,亦作成数表形式,存储于微机的EPROM中),求得[IPm]1([IPm]1称为归一化、或百分数电流峰值)。

(https://www.daowen.com)

(https://www.daowen.com)

图7-64 微机恒电流控制器的控制对象——晶闸管对

第六步:查[IP]=f{[IO],[Im],[IPm]}函数关系表(事先用大型计算机进行了赋值运算,作成数表形式后,存储于微机的EPROM中),求得[IP]([IP]称为归一化或百分数电流有效值;而[IO]就是给定的焊接电流有效值)。

第七步:查α=f([IP],ϕ)函数表(事先用大型计算机进行了赋值运算,作成数表形式后,存储于微机的EPROM中),得出第二周的晶闸管点火角α2。

以上这七步要求微机在焊接通电的第一周内完成。

第八步,用α2的值去点火晶闸管。

而后,从第三周开始直到焊点通电结束,都是第四步到第八步的重复循环,从而实现了一个焊点的恒电流微机控制。

在上述各步中,没有进行积分和复杂的运算,只是通过查表即可算出控制角α和百分数电流有效值,这就显著提高了微机运算速度和系统控制实时性。

另外,微机恒电流控制器中,之所以采用归一化或百分数电流的概念,是因为引入归一化电流概念后,可大大简化微机的电流数据量,带来的好处是不言而喻的;而采用峰值电流概念,是因为峰值电流容易用检流器检测、且检测速度快。

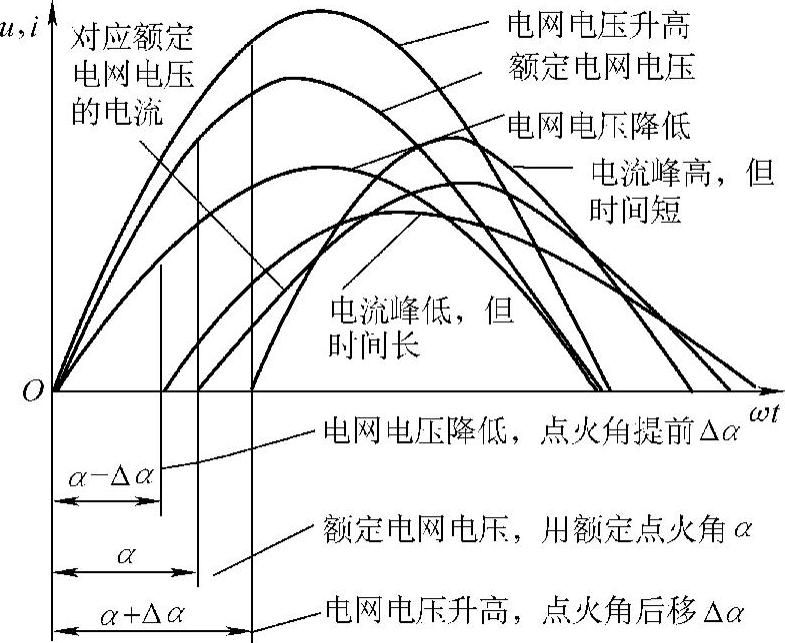

微机恒电流控制器对电网电压波动补偿原理如图7-65所示。其控制思想是:一般焊接给定电流[Io]给定后,如果电网电压总是保持额定的380V不变,当然就可用不变的点火角α触发晶闸管对;但电网电压一般总是处于不断(在额定电压的上下)波动的状态。当电网电压升高时,令微机恒电流控制器发相位后移的点火角α+Δα触发晶闸管,于是得到电流峰值虽高,但导通时间则短的焊接电流,从而使电流曲线下的面积与额定电网电压时的电流面积相等;电网电压降低时的情况正好与上相反。结合图7-65,不难理解电网电压波动补偿原理。

(3)掌握典型点焊恒电流控制器的技术性能与参数 下面,以梅达(美MEDAR)公司(我国上海-MEDAR公司也引进了相关技术)的点焊恒电流控制器(图7-60、图7-61)为例,说明其控制器的技术性能与参数。

MEDAR公司生产的点焊控制器,除了恒一次电流(安装一次检流装置)控制外,还可以选用恒二次(安装二次检流装置)电流控制。

控制器内,采用一个工作频率为16MHz的16位Motorola MC68HCZL微处理器,每秒钟能执行4000000条以上命令,因此能快速精确测量与控制电流和时间。

其控制软件的设计可保证在很宽广焊接条件范围内都能得到十分精确和稳定的恒电流算法,因此是得到高质量焊点又保持低成本的有效技术措施。

控制器通过数据输入板来编写程序、设定焊接程序参数、电流递增器参数;还可显示点焊机的故障信息、递增器信息、最后一次焊接电流显示或启动的顺序显示等;控制器的箱体设计体积小、操作方便;电路系统的抗电磁干扰的能力好,一般很少误动作。

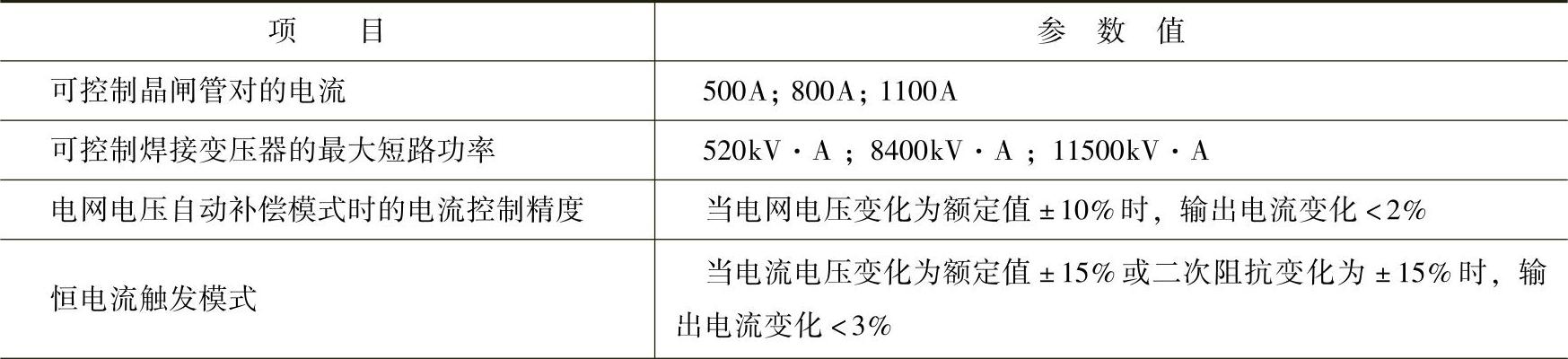

表7-1中所列数据是上海-MEDAR产T2050系列三个型号点焊恒电流控制器技术参数。

图7-65 微机恒电流控制器的电网电压波动补偿原理

表7-1 T2050点焊恒电流控制器技术参数

(续)

T2050系列产品的功能还包括:

1)最多可编写60套焊接程序。

2)除焊接电流自动补偿即恒电流ACC(Automatic Constant Current)模式可选用电网电压自动补偿即恒电压AVC(Automatic Voltage Constant)模式。

3)缝焊模式包括滚点焊和连续缝焊,还有钎焊模式。

4)可同时接通1~4个气阀。因此除电极加压气阀外还可接通夹具加压气阀和其他控制气阀。

5)焊接程序可以连锁。当前一个程序执行完毕后,不必等电极放松,直接转入执行下一个连锁程序,根据需要可将多个程序连锁使用。

6)焊接程序可以链接。当前一个程序执行完毕后,再次启动时就执行另一个链接程序,根据需要可将多个程序链接使用。

7)将多个顺序编排成连锁和链接后,可完成对某一个焊件的多道焊接程序,包括焊件定位和夹紧。

8)有焊点计数及焊件计数功能。

9)能显示7种故障(急停、晶闸管对短路或失电、过热、晶闸管对单边触发、电压或电流补偿超限、焊接电流下限、递增器结束)。

10)有4个电流递增器,每个递增器有2个台阶。

11)有4级安全锁定功能,限制程序参数修改权限。

12)有联网功能,可连接24台T2050控制器。

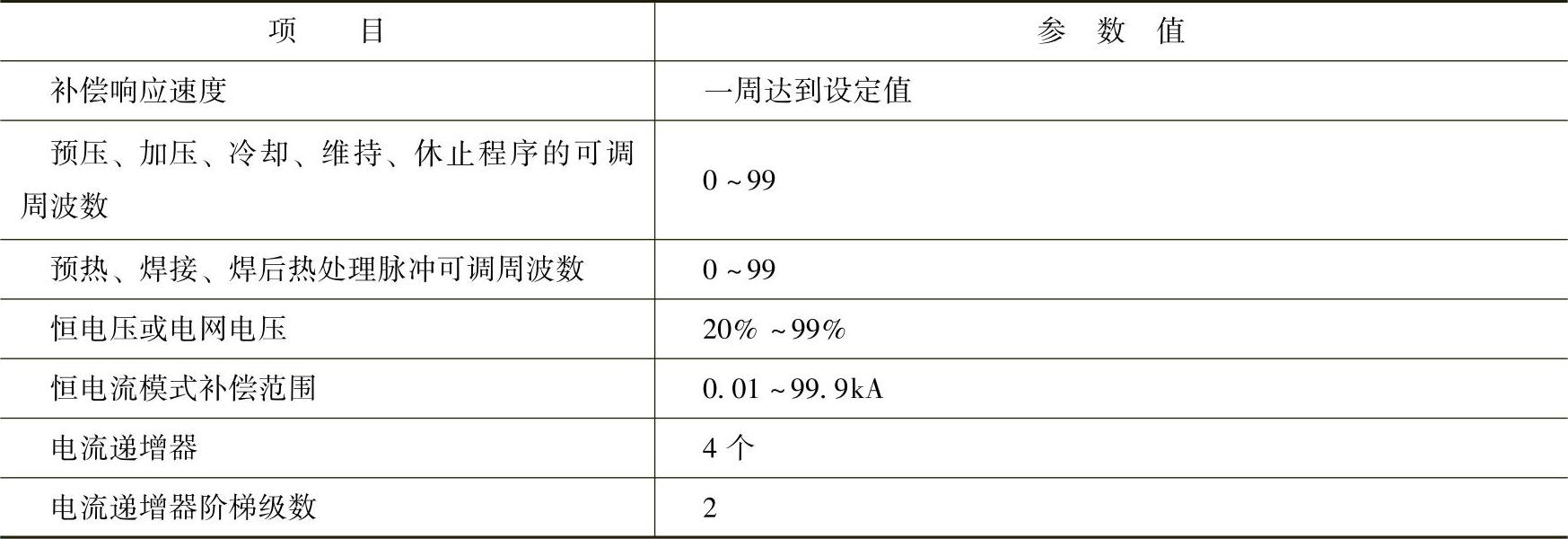

图7-66是MEDAR点焊恒电流控制器控制面板的英文标识的中文含义:

3.点焊恒电流控制器的局限性

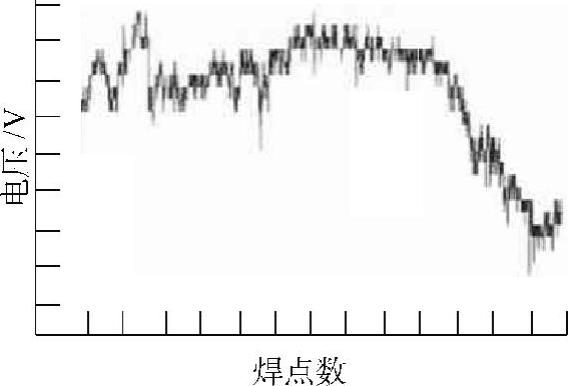

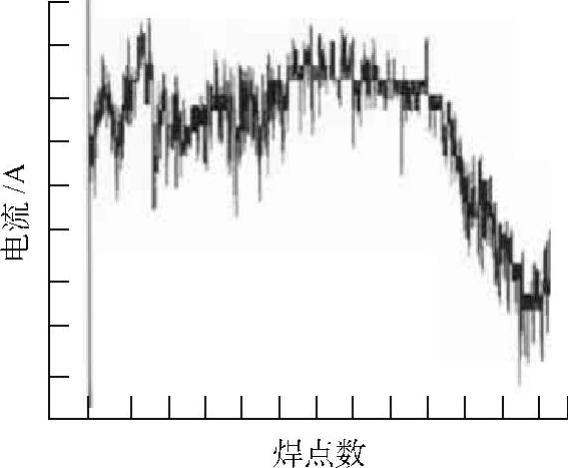

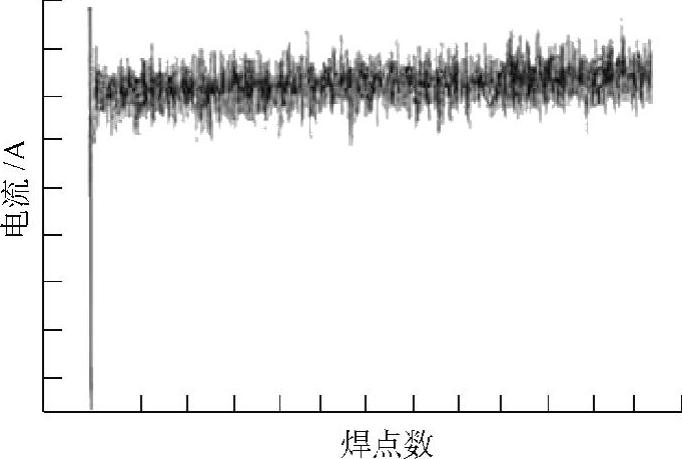

点焊恒电流控制器有良好的恒电流控制性能。图7-67是对多个焊点施焊时,所得到的电网电压波动实验曲线;图7-68是同一实验中,采用开环焊接(不加恒流控制)时的二次焊接电流的实验曲线;而图7-69是有恒流控制时的二次焊接电流的实验曲线。显而易见,恒流控制对电网电压波动的补偿效果。但这是由每个试件上只有一个焊点的实验结果。

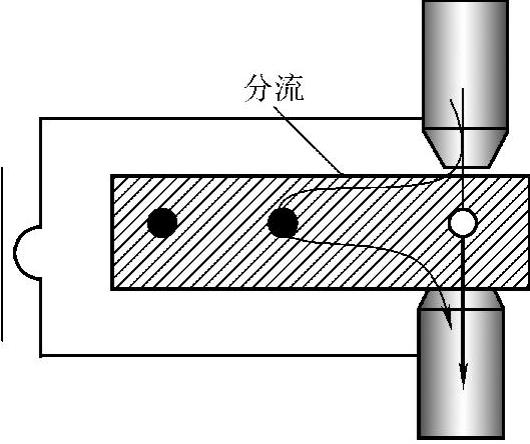

而在实际应用中,焊件的结构千变万化。例如图7-70所示的已焊焊点对正在焊接的焊点的分流影响,从原理上讲,点焊恒电流控制器就无法补偿。

图7-66 点焊恒电流控制器控制面板的英文标识

图7-67 电网电压波动实验曲线

图7-68 采用开环焊接(不加恒流控制)时的二次焊接电流的实验曲线

图7-69 有恒流控制时的二次焊接电流的实验曲线

图7-70 焊点的分流

实际点焊时,当所焊焊点达到某一数量后,电极端部就会镦粗(图7-71),而电极端部镦粗会造成流经焊点电流流线的发散,其结果是焊点的几何尺寸和焊接强度变小。如果仍以不变的恒定电流焊接,势必造成产品焊接质量的下降。

点焊恒电流控制器也无法补偿由于电极端部镦粗而造成的焊点电流密度的减小。为克服焊点分流影响,国外已有能检测焊点动态电阻变化的点焊控制器。

对电极端部镦粗,可采用对焊点计数,达到一定计数值,则报警,提醒更换电极。