要点198 掌握缝焊主要工艺参量

1.焊接电流大小与补偿分流

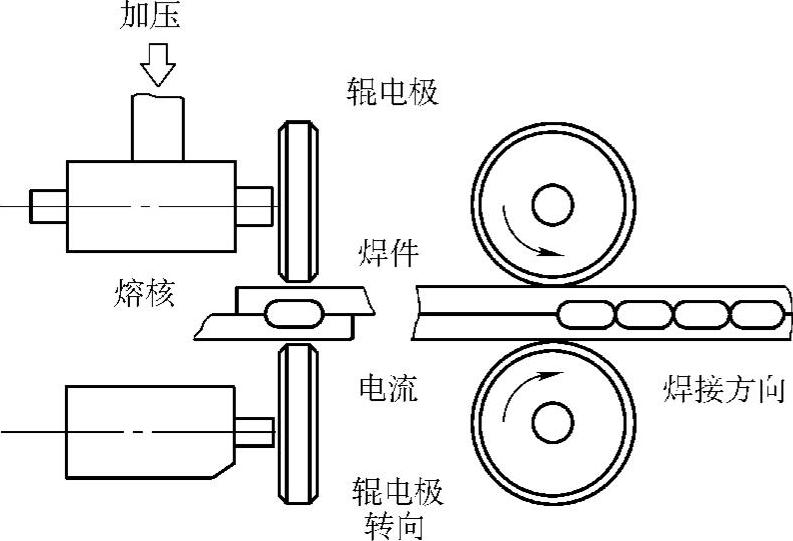

常见缝焊(图9-1)的焊缝是由一个个焊点组成,由于熔核的重叠或相距较近,使通过滚盘及新结合面的电流被距离很近的已焊熔核分流(图9-2),这样就不能形成足够大的熔核。为了补偿分流所造成的损耗,必须充分增大焊接电流。在相同条件下,比点焊电流增加15%~40%,甚至更大。

图9-1 电阻缝焊工艺原理示意图

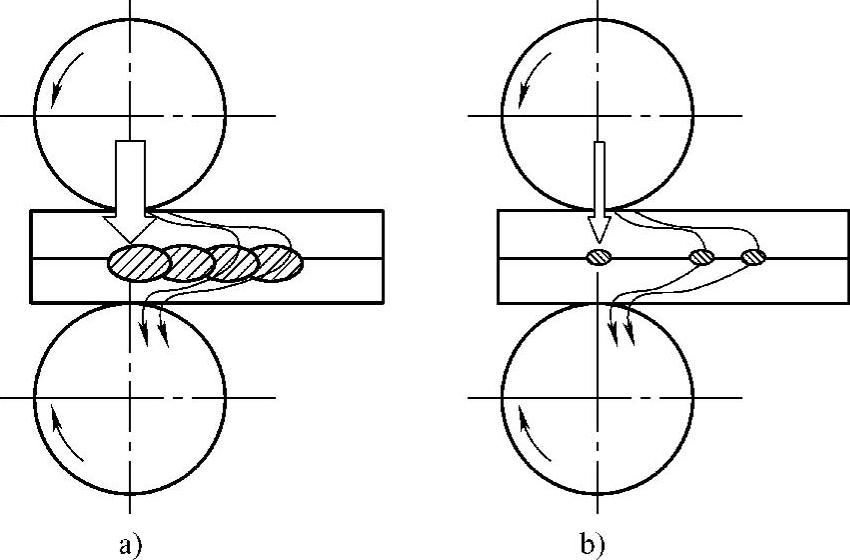

图9-2 电流对成核的影响

a)焊接电流较大,可补偿分流损耗 b)焊接电流较小,不能形成连续熔核

2.在实际生产中不采用连续电流缝焊

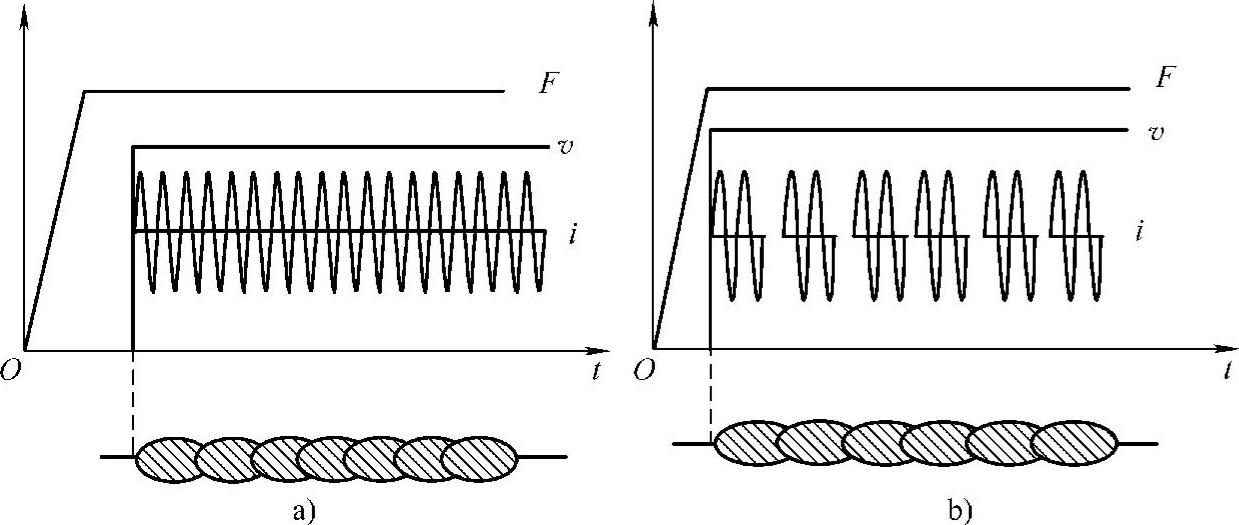

连续电流缝焊时电流连续通过滚轮和焊件,在电源每半周内形成一个焊点。由于焊点分流和通电时间较短,为了形成熔核,势必增加焊接电流、降低焊接速度。这样电极表面和焊件表面均有强烈过热,使焊件变形增加、焊接质量降低及电极烧损严重。因此应避免采用连续缝焊方法;断续电流缝焊(图9-3)和步进缝焊是一种高质量的焊接方法,在生产中得到了广泛的运用。对于厚板焊接,尤以步进缝焊为佳。

3.缝焊电流过大会降低接头质量(https://www.daowen.com)

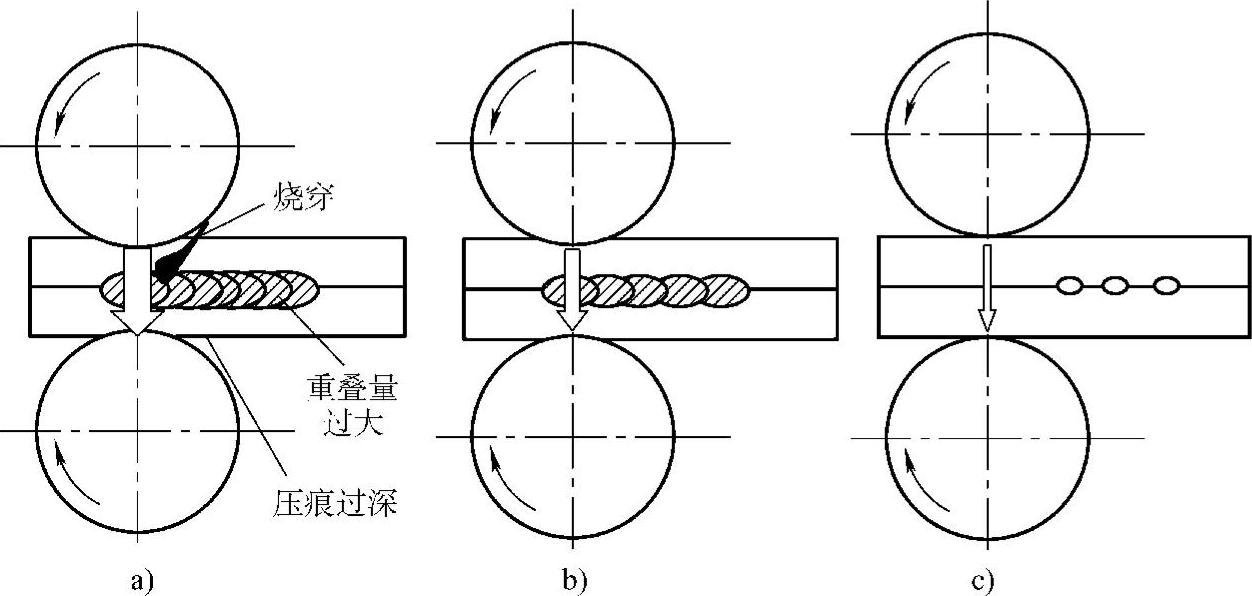

焊接电流的大小决定了熔核的焊透率和重叠量,两者随着焊接电流的增加而增大。在焊接电流满足接头强度的要求以后,若继续增加焊接电流,虽然可获得更大的焊透率和重叠量,却不能继续提高焊接强度,反而会因焊接电流过大使焊件析热过多,而产生过深的压痕和烧穿,使焊接质量降低(图9-4)。

图9-3 连续电流与断续电流缝焊

F—电极压力 v—焊速 i—焊接电流

图9-4 缝焊电流不可过大

a)电流过大 b)电流适当 c)电流过小

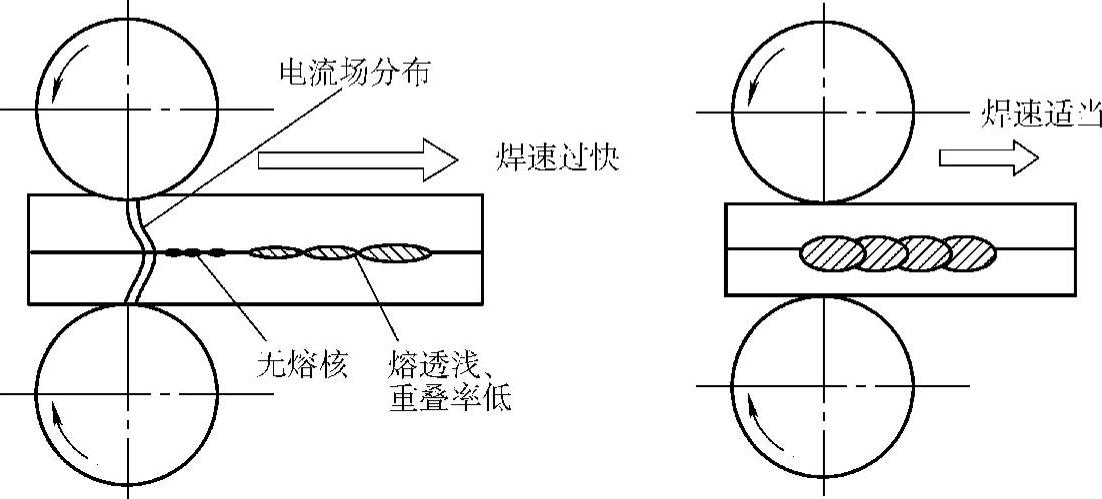

4.缝焊速度不宜过快

处于滚轮电极下的焊接区和邻近的两边金属,在同一时刻分别处于预压—通电—冷却结晶三个状态。如果缝焊速度过快,上述正常的过程特征将消失,即使压力再强、电流再大,也不可能实现焊接。为了获得具有一定焊透率和重叠量的焊缝,必须控制焊接速度(图9-5),并随着板厚的增加而适当降低焊速。

图9-5 焊速对成核的影响