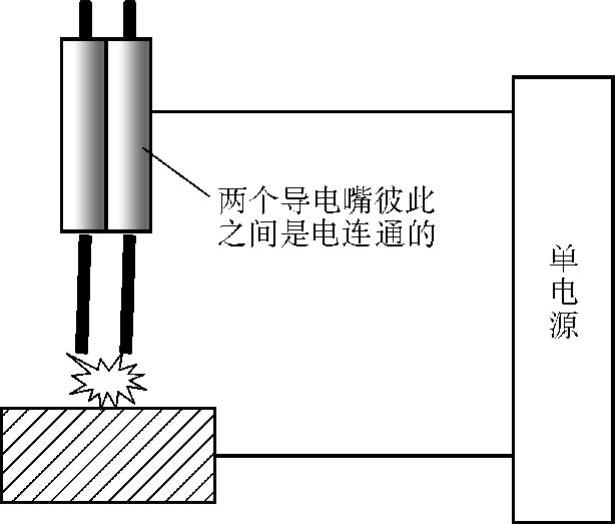

要点40 掌握双丝埋弧焊工艺特点

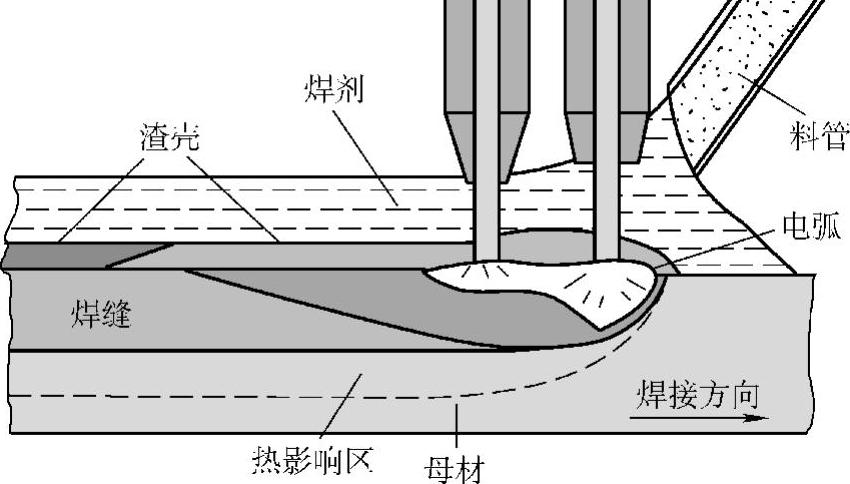

双丝埋弧焊是在单丝埋弧焊的基础上,增加一根焊丝(图2-27)形成的埋弧焊工艺。提高埋弧焊效率,一直是国内外焊接技术研究和应用的重要内容。高效化焊接研究中,以前主要以焊接材料方面的问题居多,随着冶金技术的进步,由于焊材的焊接性提高,使母材对焊接热输入不再敏感,允许使用大电流焊接。

图2-27 双丝埋弧焊原理图

另外,焊接过程机械化与自动化水平的提高,也要求提高焊接效率。双丝埋弧焊正是在这种情况下开发的一种常用高效焊接工艺方法。

当两焊丝间距较小时,两个电弧具有共同的电弧空间,这时前端电弧(也称前导电弧)起着预热及形成熔深的作用,后端电弧(也称跟随电弧)起调节焊缝宽度、提高生产率作用。

1.串列双丝埋弧焊

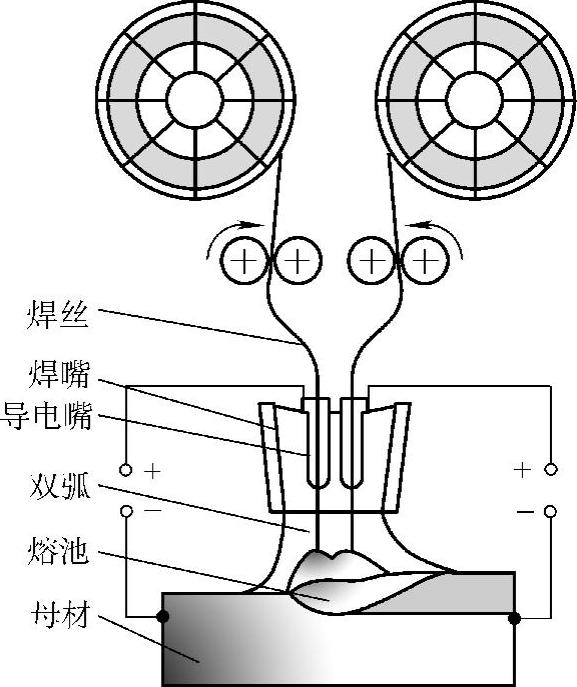

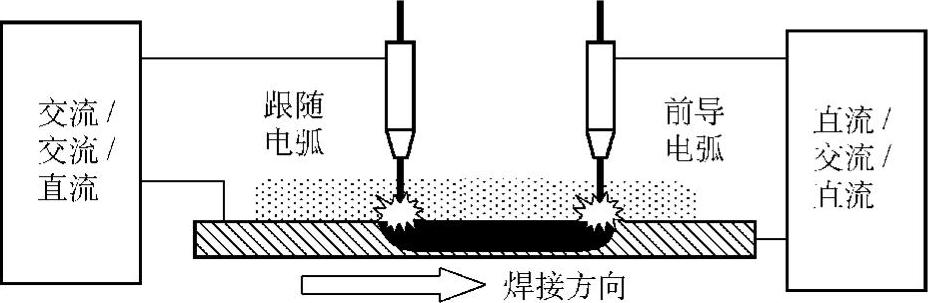

双丝埋弧焊中,如果其中每根焊丝都由一个独立电源供电(图2-28),则称其为串列双丝埋弧焊;串列双丝埋弧焊中,每根焊丝的电源都有几种选择的可能(图2-29):即一根是直流、一根是交流,或两根都是交流,或两根都是直流。

由于两电弧间的电磁干扰和电弧偏吹的缘故,最常采用的布置方式为:

一根导前焊丝为直流反极性、而跟随焊丝为交流焊丝;或是两根均为交流焊丝。

图2-28 “串列双丝”焊的供电

图2-29 “串列双丝”焊的电源匹配

导前焊丝为直流、跟随焊丝为交流的系统中,利用前导的直流电弧较大的熔深提供较高的焊接速度;而在略低电流下工作的跟随交流电弧可改善该焊缝的外形和表面粗糙度。

(1)串列双丝双熔池埋弧焊 当两根焊丝间距较大时,两个电弧没有共同的电弧空间,形成双熔池,这时前端电弧有造成熔深和预热的作用;后端电弧有提高生产率、延缓焊缝冷却速度和后热处理前一层焊缝的作用,因此在焊接合金钢时,不易出现裂纹并改善接头性能。

大量的工艺实验证明,串列双丝双熔池埋弧焊技术具有以下特点:

1)生产效率高。由于使用两个电源供给两个电弧焊接,其生产率比单丝单弧焊接提高1倍左右。例如,采用两个300A的双细丝双弧焊接与粗丝单电弧焊接相比,其熔敷率比为10.5/6.4可以提高生产率60%以上;厚板焊接时,双细丝双弧焊接可以开小坡口,生产率可进一步提高。

2)焊接裂纹倾向小。一般对厚板或含碳量及合金元素较多的材料的焊接,需要首先进行预热以减少裂纹倾向,这就增加了生产的工序和操作者的劳动强度,提高了生产成本。而采用双细丝双弧焊接方法,由于其前导电弧的预热作用和跟随电弧的后热作用,材料焊接的裂纹倾向要小得多,减少了生产过程中预热和层间温度的控制环节。

3)焊缝力学性能好。采用单粗丝、大电流焊接,有时会出现强度高、但冲击韧度低的结果;而双丝埋弧焊技术的焊接接头可以形成有利的窄长温度场和双峰值热循环,降低了熔池的最高温度,减少了接头热影响区(HAZ)的宽度;双电弧在焊接时形成的熔池纵向尺寸较长,金属处在固熔态的时间较长,冷却速度和热循环过程相对于单电弧来说就较慢,因此焊缝中的微量元素有较长时间进行扩散,从而使低熔点的共熔物因过冷度的降低而减少了成分偏析;故采用双细丝双弧焊接技术可以明显的提高接头韧性,改善了焊缝的组织与性能。

4)可以适当调整焊缝成分。采用不同的焊丝匹配,进行焊缝渗合金,可以满足不同的焊缝性能要求。

(2)串列双丝单熔池埋弧焊 串列双丝单熔池埋弧焊仍是采用两个独立的焊接电源,但是两个电弧共同作用于同一个熔池,两个电弧前后距离不超过40mm,第一个电弧形成熔深将焊件熔透,第二个电弧形成盖面焊缝,焊接一次完成,焊接时可不开坡口。

其特点是:

1)节能。高速度的焊接有效降低了焊件因二次加热所带来的能量损耗,这部分损耗包括焊件的热量损耗、焊剂的二次热量损耗等。当采用单电弧进行同样的结构加工时,由于要增加一道盖面工序,焊件在温度降低以后还需进行第二次加热,同时还增加了焊剂熔化时的能量损耗。(https://www.daowen.com)

2)可高速焊接。采用双丝焊接工艺时,虽然在输入功率增加了50%(与单丝相比)情况下,热输入却减少了15%~30%,这是因焊接速度提高了1.5~2.5倍。

3)改善焊缝成形。单电弧埋弧焊由于能量密度集中于一点,导致电弧穿透力较强,熔化金属来不及摊开,从而导致焊缝呈现锥形截面;而双丝双弧埋弧焊时,可用调节跟随电弧的焊丝角度(图2-30)来调节熔池形状,从而可改善焊缝成形。

2.单电源双丝埋弧焊

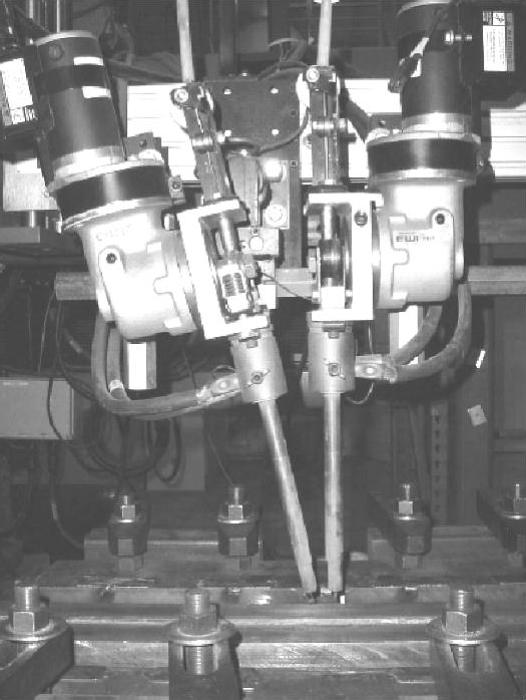

单电源双丝埋弧焊,也称并列双丝埋弧焊。它是用两根较细的焊丝代替一根较粗的焊丝,两根焊丝共用一个导电嘴(图2-31、图2-32),以同一速度通过导电嘴向外送出。

图2-30 跟随焊枪的角度调节

图2-31 “单电源双丝”焊的供电

图2-32 一种“单电源双丝”埋弧焊头

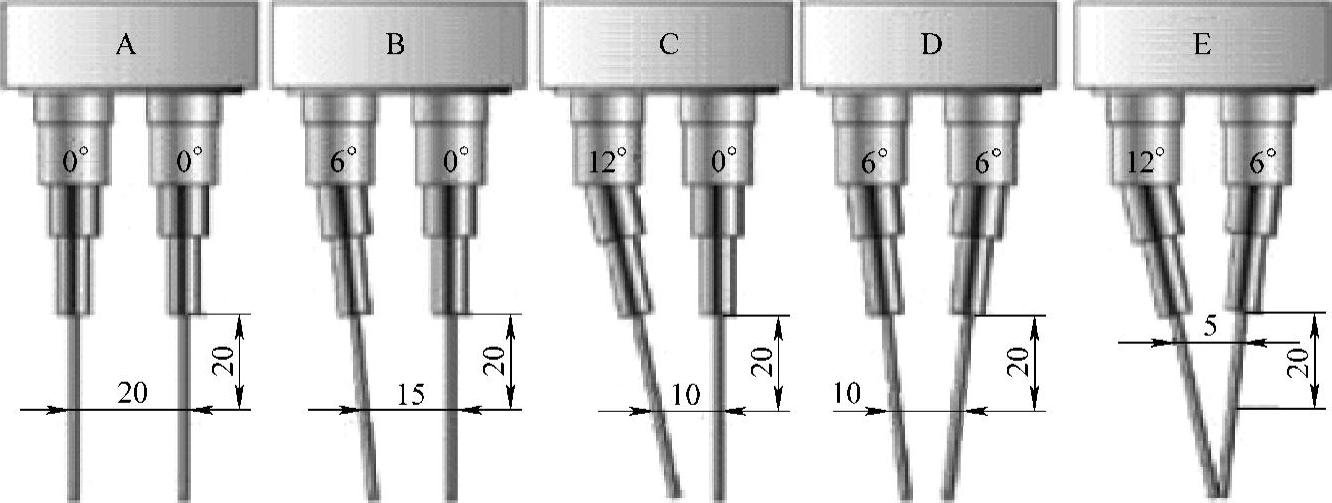

两焊丝的直径可以相同也可以不相同、化学成分同样可以相同也可以不相同;而焊丝之间的距离(图2-33)取决于焊丝的直径和焊接参数。

图2-33 单电源双丝埋弧焊焊丝的位置调节(ESAB)

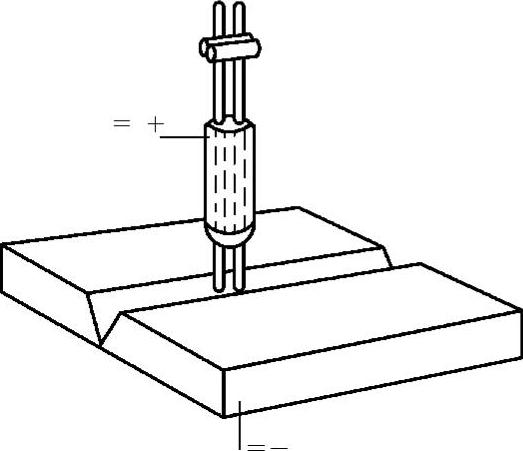

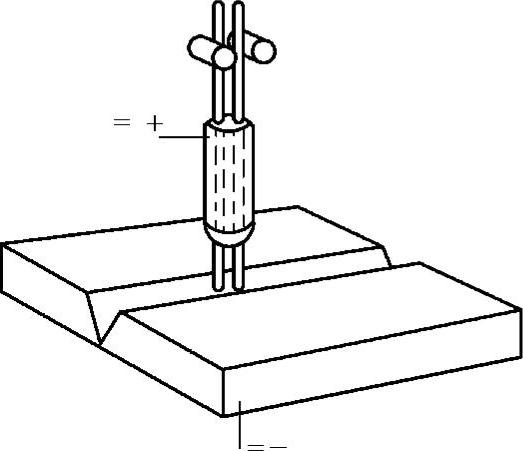

两焊丝排列方式可纵向排置(图2-34)、也可横向平行排置(图2-35)或成某角度排置,这都取决于焊丝的直径和焊接参数。

图2-34 纵向排置

图2-35 横向平行排置

由于两焊丝靠得比较近,两焊丝形成电弧共熔池,并且两电弧互相影响,这正是并列双丝埋弧焊优于单丝埋弧焊的原因。

交、直流电源均可使用,但直流反接能得到最好的效果。

并列双丝焊的优点:

1)能获得更高质量的焊缝。这是因为两电弧对母材的加热区变宽,焊缝金属的过热倾向减弱,平均焊接速度比单丝焊提高。

2)焊接设备简单。这种焊接方法在很多方面可以和串列双丝埋弧焊的焊速和熔敷率相比,而设备的投资费用仅为串列双丝埋弧焊设备的一半,所以这种工艺很容易推广到多丝焊。