要点107 爬行小车全位置TIG焊管机的技术要点

1.全位置TIG焊管机的绕(管圈)伺服

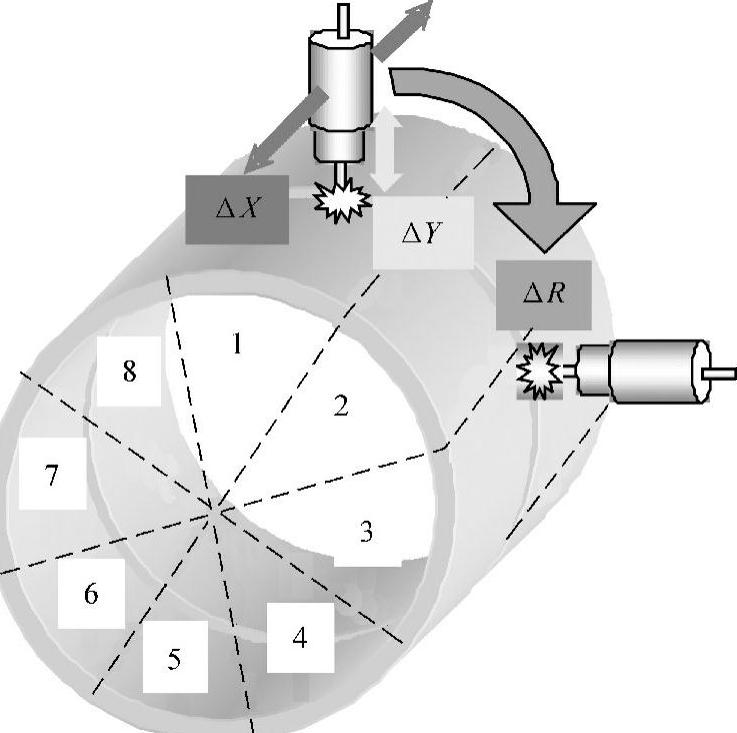

全位置TIG焊管时(图4-46),被焊的对接管接头本身不旋转,只是焊枪(一般为TIG焊枪)围绕管接头坡口的中心线作大于360°的旋转。

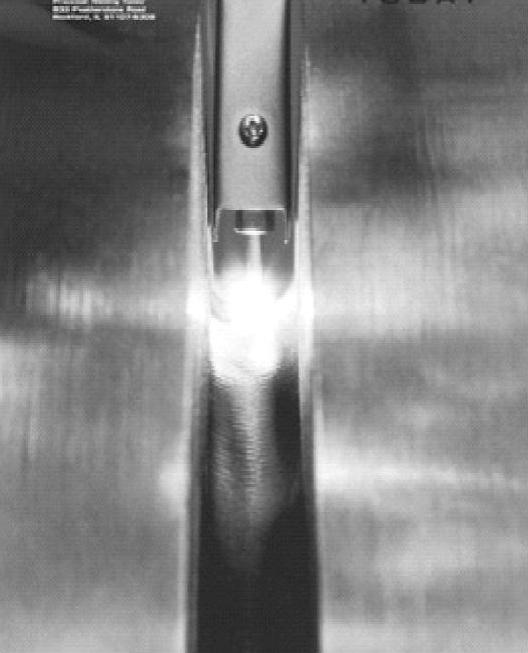

图4-45 窄间隙TIG自动填丝焊(AMI)

图4-46 全位置焊管焊嘴伺服动作示意图

这样一来,焊枪相对于管表面就可能出现多种焊接位置状态:有平焊位、向下立焊位、仰面焊焊位、向上立焊位以及这四种焊位中间的多种焊接位置状态。

正是因焊接一道对接管接头的环缝,焊枪会处于多种焊位,所以将这种电弧焊管设备称之为全位置自动焊管机。

而完成一道管子环缝的焊接,不仅要求TIG焊管机的焊头要以均匀的焊接速度绕管旋转,同时还要将焊接电流、保护气体、填充焊丝以及冷却水接通到焊头上的相应部位。

为满足不同弧焊的工艺要求和保证优良的焊接质量,焊接过程中,有时还要求焊头作横向摆动。

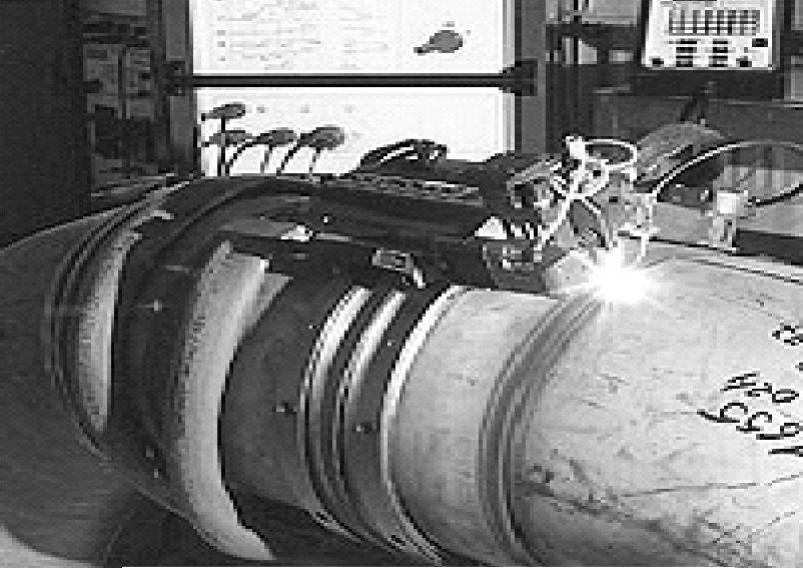

因此从外观上看,有很多导线、水管、气管、电缆线通往焊管机,如图4-47所示。

为顺利实现水、电、气的“三通”,必须对焊管机这些导线、水管、气管、电缆线进行合理布置和安排。

显然,被焊管的管径越小、焊管机的体积也相应减小,而对焊管机的机电一体化系统的精度要求却更高,同时,对焊管机的灵活性要求也越高。

因此全位置焊管机是自动化程度较高的机电一体化弧焊设备。

2.爬行小车式焊管机的系统组成

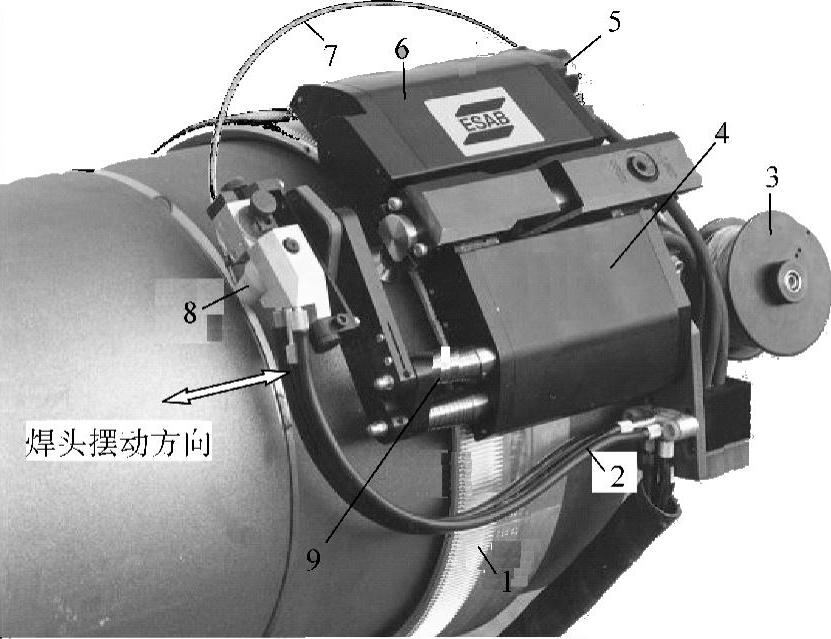

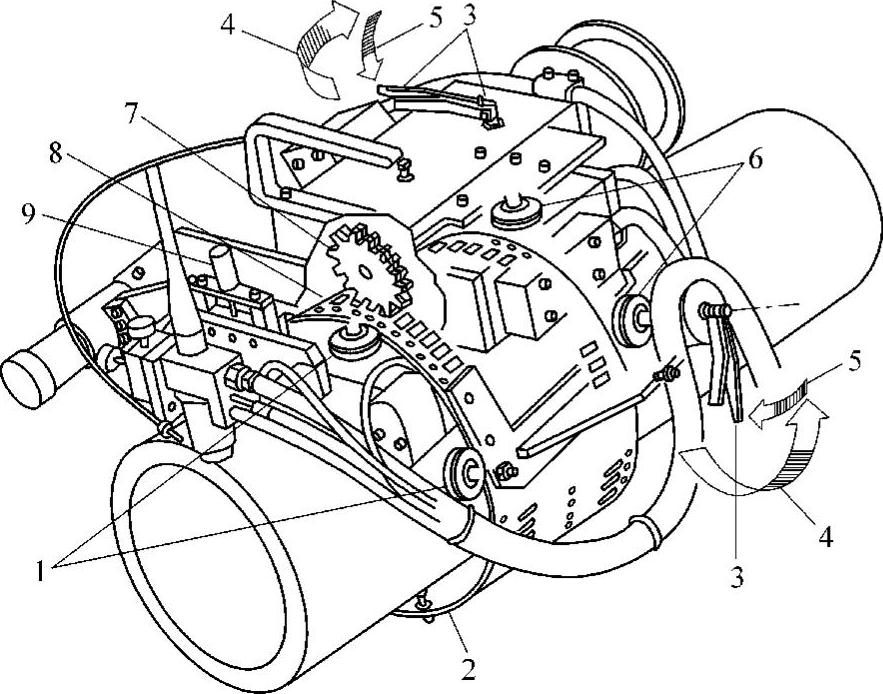

爬行小车式焊管机主要应用在管径较大的管对接焊中,一般可焊管径为100~1500mm;爬行小车式焊管机的主要外观特征是有一个绕管旋转的爬行小车。爬行小车式焊管机一般包括以下几个机电系统(图4-48):

1)小车爬行机电系统。

2)焊头摆动机电系统。

3)电弧电压自动控制。

4)焊丝送给机电系统。

5)焊接电源自动控制系统。

6)焊机控制与管理系统。

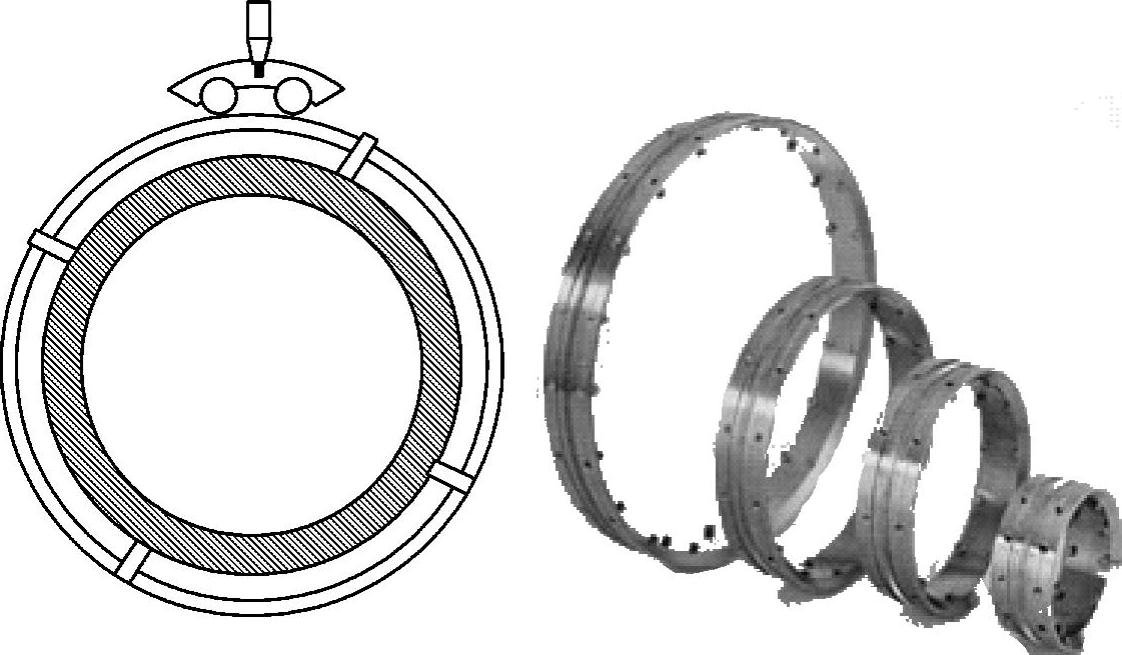

爬行小车式焊管机多采用小车沿轨道钢圈爬行旋转的方式:即焊接时,小车沿固定在焊管外表面上的钢制圆圈轨道(图4-49)绕管爬行旋转,从而带动小车上的焊头围绕焊缝旋转,钢制圆圈轨道是用螺栓张紧在被焊管道上,钢制圆圈轨道的优点是不受被焊管道材料的限制,并且安装和拆卸都很方便。钢制圆圈轨道可根据管道直径配套选用。

图4-47 全位置焊管机是机电一体化弧焊设备

图4-48 ESAB(瑞典)大口径焊管机的焊头摆动机构

1—齿圈轨道 2—冷却水导管、焊接电缆、电弧保护气管 3—焊丝盘 4—焊头摆动机构 5—“爬行小车”驱动 6—“爬行小车”与齿圈轨道连接机构 7—导丝管 8—焊嘴 9—焊头摆动滑杆

带齿条的轨道钢圈用均布的箍紧螺钉箍紧在被焊管的焊缝一侧,构成了焊接小车的爬行轨道。夹持轨道的两侧轴承轮中的一侧,一般可以通过螺杆和滑块作横向移动,以实现小车在轨道上夹持与拆卸,从而方便爬行小车安装或卸下轨道。

在爬行小车上,装有卡住轨道边缘的卡辊,防止爬行小车侧滑。(https://www.daowen.com)

爬行轨道也可在不锈钢薄板上制成齿孔并固定于焊件表面,然后以齿轮在薄板上与齿孔啮合方式带动小车爬行(图4-50)。

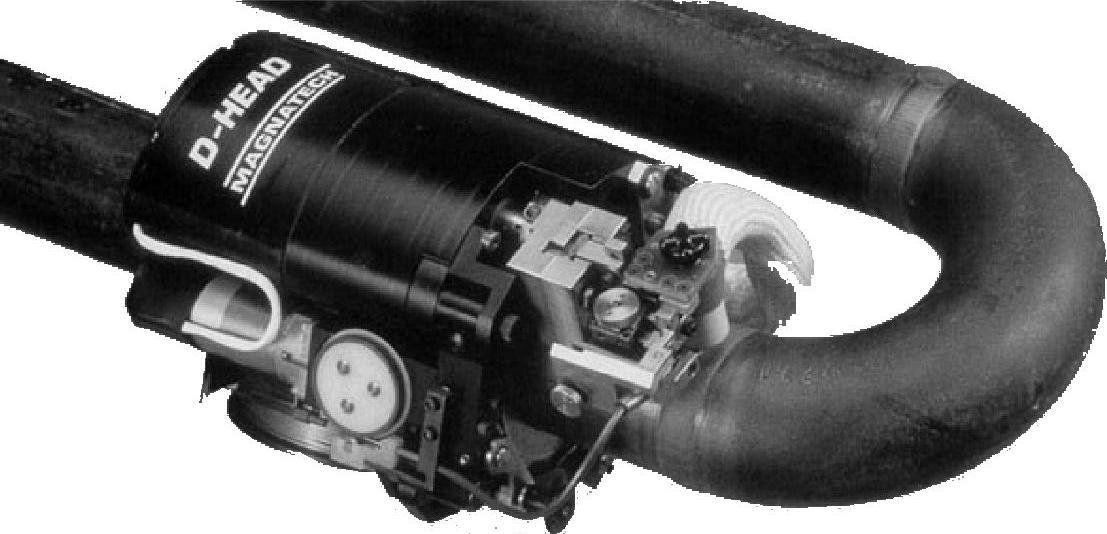

图4-51所示的“爬行小车”式焊管机(MAGNETECH),其外形小巧紧凑,是专为管间距较小、空间位置有限的小管径(60mm)钢管全位置焊而设计的。

其设计特点:爬行小车绕管360°的圆周旋转,采用了“磁性粘合爬行辊”的方案。

图4-49 爬行小车的齿圈轨道

图4-50 一种轨道形式设计

1、6—左右卡轮 2—轨道板 3—线卡子 4、5—线卡的装卸动作 7—小车走齿轮 8—轨道板齿孔 9—机头摆动开关

图4-51 以管身为轨道的爬行小车式焊管机

3.焊头摆动伺服机电系统

焊头之所以须横向摆动,是基于以下几点理由:

1)焊头横向摆动可得到较宽的合适焊缝,例如管接头盖面焊缝的焊接。

2)窄间隙焊接时,焊嘴必须横向摆动才能得到较宽焊缝。

3)只有焊头横向摆动且焊头横向摆动带动焊嘴在焊趾处停留一定的时间,才能保证焊趾处的焊接质量。

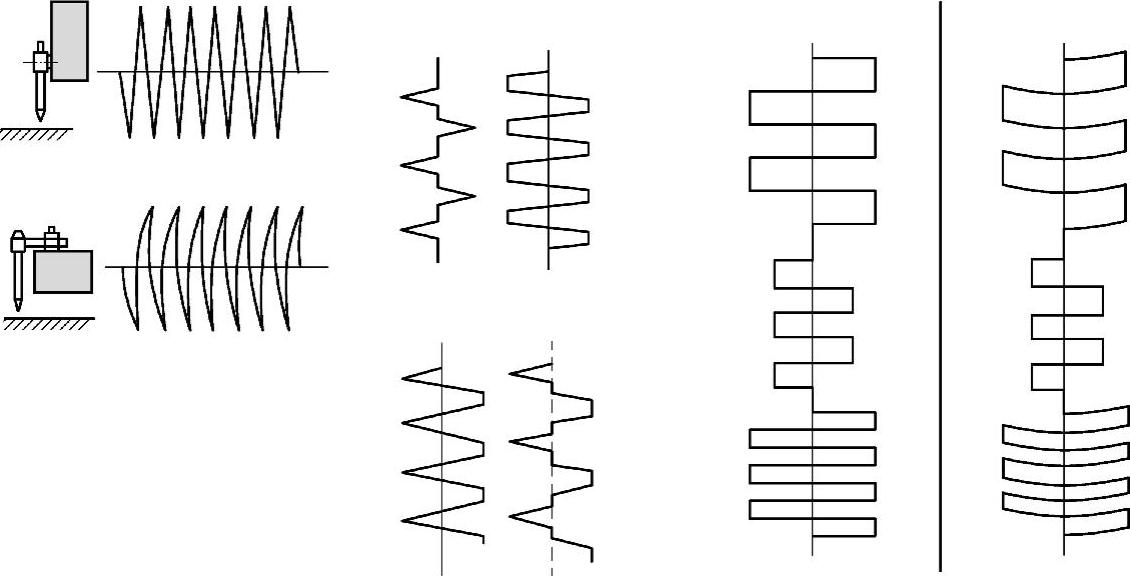

因为焊头横向摆动且在焊趾处停留一定的时间,可形成如图4-52所示的焊嘴端点的各种运动轨迹。

考虑到除焊头横向摆动速度外,还要将焊接速度、焊嘴在焊趾处停留一定的时间以及不同形状的坡口焊接工艺考虑进来,那么对图4-52所示各运动轨迹的形状成因就不难理解。

图4-52 焊头摆动形成焊嘴端点的各种运动轨迹

焊管机的焊头摆动机电系统是焊管机机构设计中技术含量集中的部位,也往往是不同生产厂家、不同型号产品的专利。

下面,列出对焊管机焊头摆动机电系统的常规要求,以便选用焊管机时加以注意:

1)摆动机电系统要灵活、轻巧、刚度好、工作稳定可靠、拆卸方便。

2)焊头摆幅要有自动与手动选择功能。

3)焊头摆幅设定与自适应选择功能。

4)焊头摆动在焊缝两侧(焊趾)停留时间调节。

5)焊头摆速调节功能。

6)焊嘴(电弧)运动轨迹选择功能。

7)焊接方向选择功能。

8)与摆动机电系统相配合的焊接速度调节功能。

9)设定摆幅工作方式下,始摆方向选择功能。

10)设定摆幅工作方式下电弧纠偏调节功能。