要点229 中小型闪光对焊机的选用要点

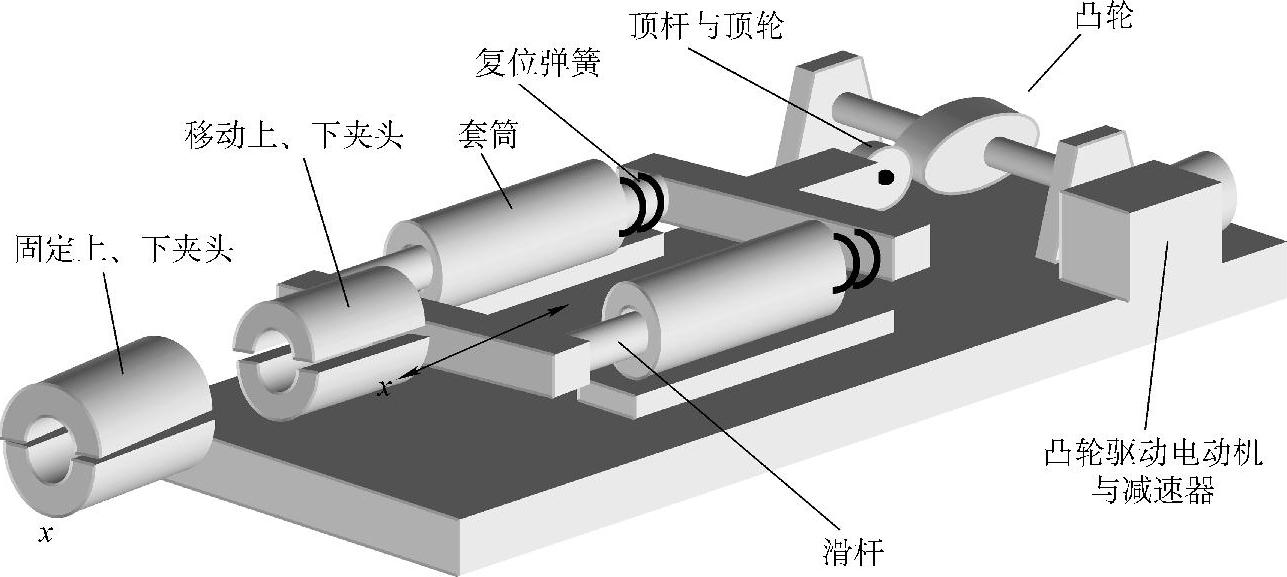

中小型闪光对焊机是利用电动机通过一套减速器带动凸轮转动,从而使凸轮顶轮与顶杆在x轴方向产生焊件所要求的闪光送进和顶锻。因为焊件与凸轮顶杆之间是通过夹头刚性连成一体的(图10-24),因此凸轮顶杆的位移就是动夹头与焊件的位移。

图10-24 凸轮闪光对焊机动夹头位移伺服机构示意图

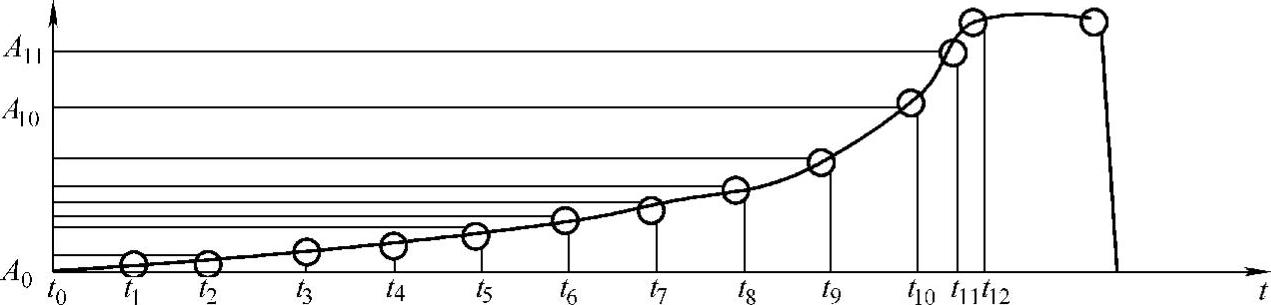

如果焊件所要求的位移曲线如图10-25所示,即由零时刻t0开始计时,在t1时刻,焊件位移到A1点,…,t10时刻焊件位移到A10点,…,那么A1点,…,A10点,…,所连成的曲线就是在x轴方向产生焊件所要求的位移曲线。

图10-25 焊件所要求的位移曲线

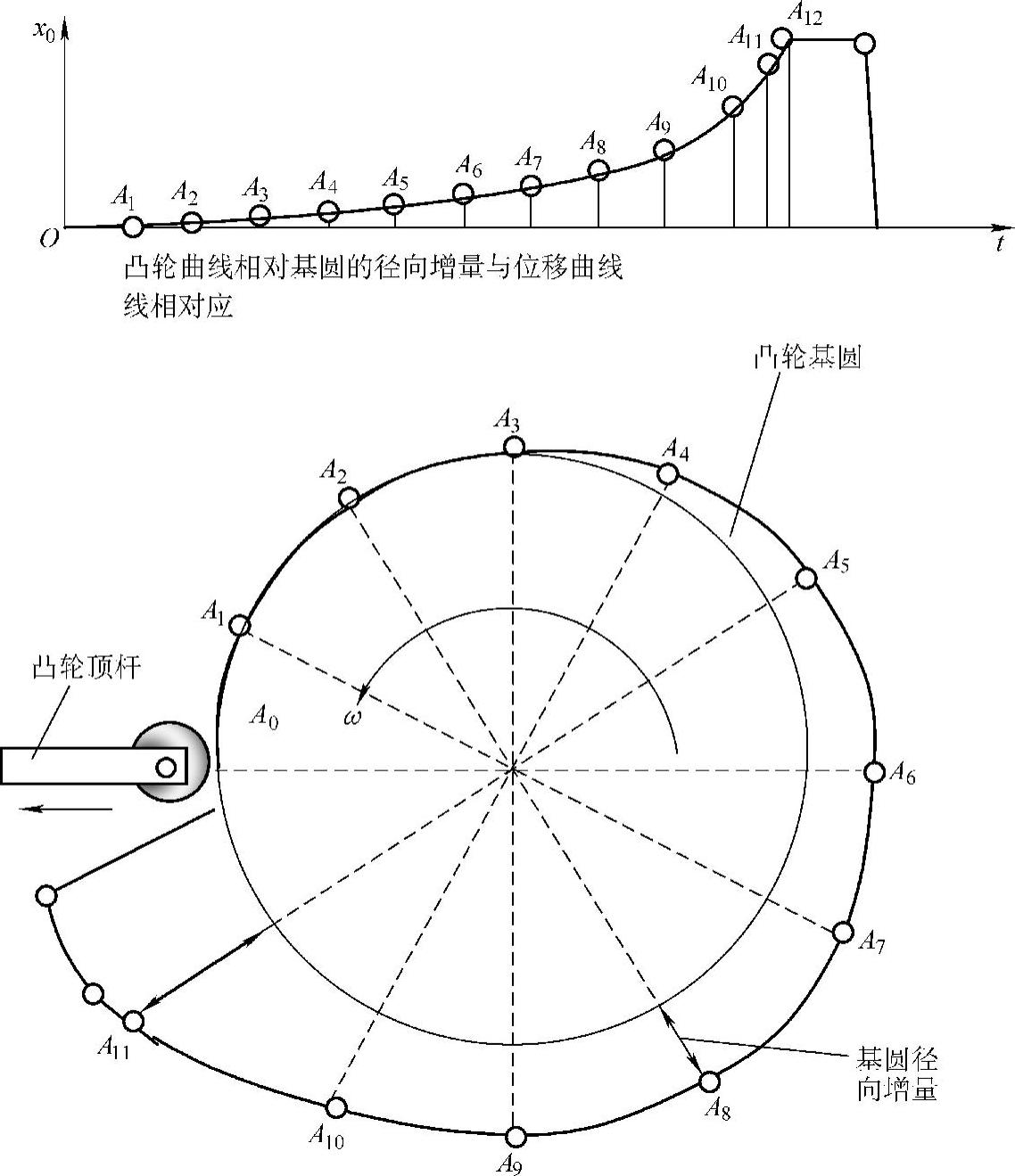

将位移曲线作为凸轮的轮廓曲线(图10-26),并使凸轮以一定的角速度ω转动,则总会使凸轮顶杆在x轴方向产生焊件所要求的位移曲线。(https://www.daowen.com)

图10-26 凸轮曲线相对基圆径向增量就是动夹头位移曲线增量

为了得到合适的角速度ω,在实际的凸轮闪光对焊机中,多采用凸轮转动直流电动机驱动系统。

在实际的凸轮闪光对焊机中,凸轮位移曲线的A1—A10段(位移曲线斜率相对较小的曲线段)称为“闪光曲线段”,“闪光曲线段”往往是一条抛物线形状的二次曲线。

凸轮位移曲线的A10—A11段(位移曲线斜率相对较大的曲线段)称为“顶锻曲线段”。

在一台实际的闪光对焊机中,实现动夹头抛物线形状的二次曲线闪光曲线段并非很容易,这是因为实际闪光对焊机的动夹头位移伺服控制机构的质量往往很大。

中、小功率(50~500kV·A)闪光对焊机一般可采用凸轮-顶杆副传动;但对大功率闪光焊机来说,限于凸轮-顶杆副传递的力有限,就须改用液压传动实现动夹头抛物线形状的二次闪光曲线。

综上所述,使用凸轮顶杆的闪光对焊机,为了获得良好的焊接质量,就必须对凸轮曲线的焊接性能作多次试验才能确定最合适的凸轮;也就是说,闪光对焊机生产厂家提供的凸轮不一定是最佳设计。