要点44 埋弧焊机机架的选用要点

机架是承载焊头的机械装置,是焊头的行走机构,它是形成某种用途和功能埋弧焊机的主体设备。从焊头的伺服角度看,机架的主要功能就是承载焊头完成沿焊缝的纵向,即焊接方向的直线或圆周的运动。而运动的速度,就是焊接速度。

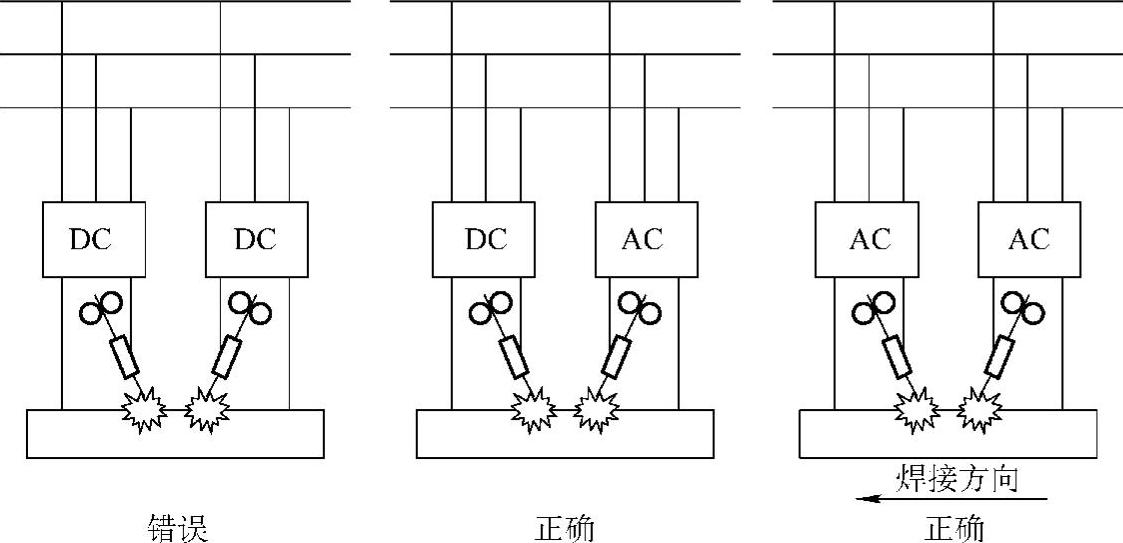

图2-47 双丝埋弧焊配用电源

1.小车式机架

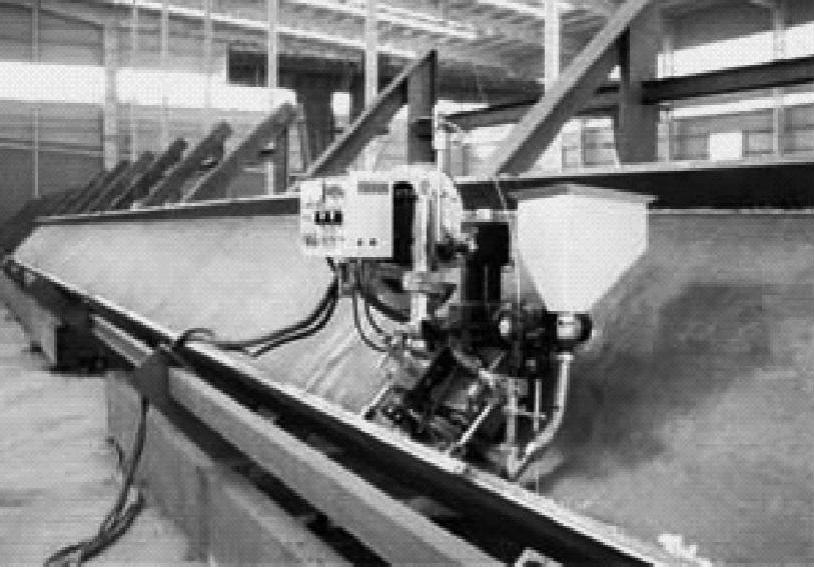

小车式机架(图2-48)的特点是灵活性好,成本低,特别适合于单件、小批量的平板对接、角接、筒体内外环缝等多种焊接情况,是使用最多的埋弧焊设备(图2-49、图2-50)。

其缺点是:每次焊接前都要准备、调整焊头小车的行走轨道,这样一来,对批量生产的情况,生产效率不高。

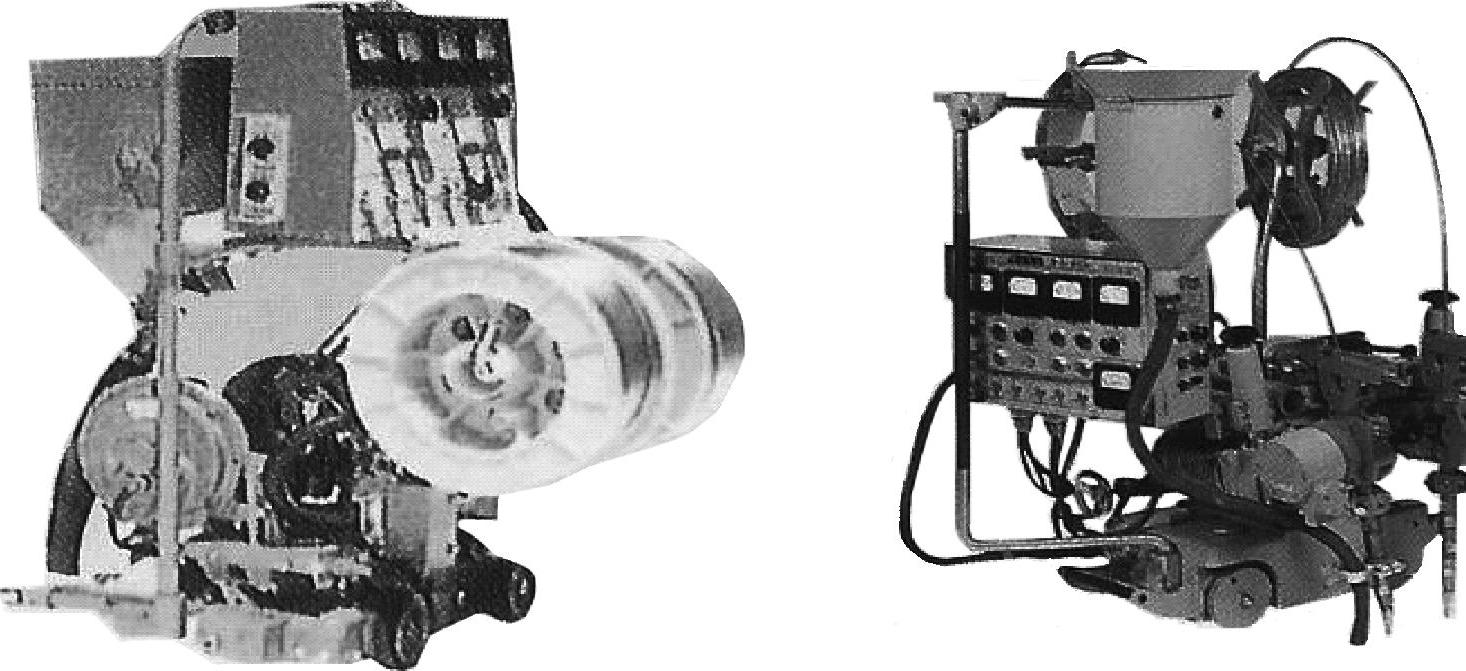

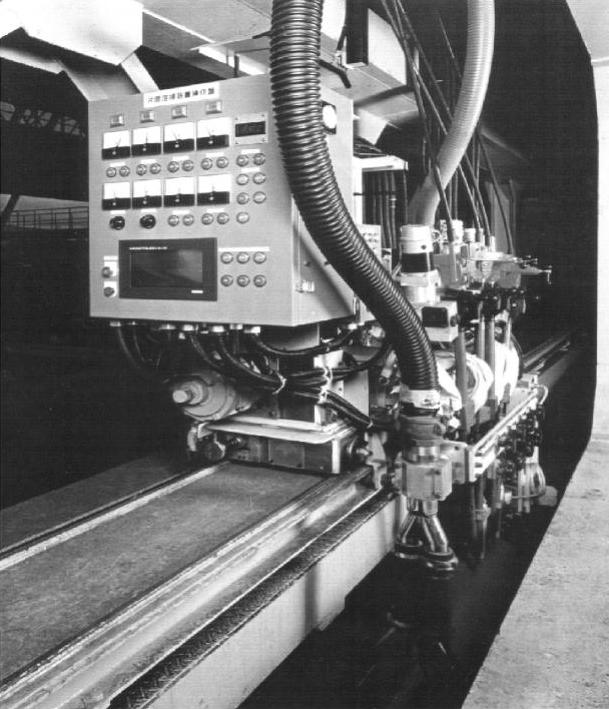

为提高焊接效率和质量,增加了小车式双丝埋弧焊机(图2-51)、小车式长角缝埋弧焊机(图2-52)、小车式单丝窄间隙埋弧焊机(图2-53)、小车式双丝窄间隙埋弧焊机(图2-54、图2-55)、小车式带极埋弧堆焊机等(图2-56、图2-57)。

2.悬臂式机架

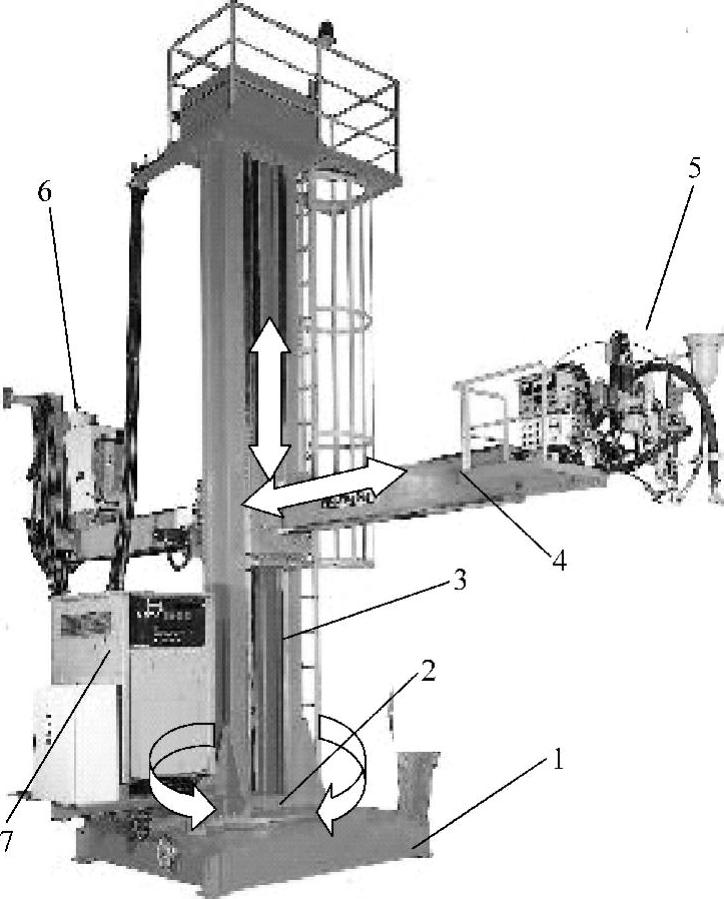

悬臂式机架(图2-58)是应用很广泛的机架形式,这是因它适用于以下多种焊缝结构的焊接:

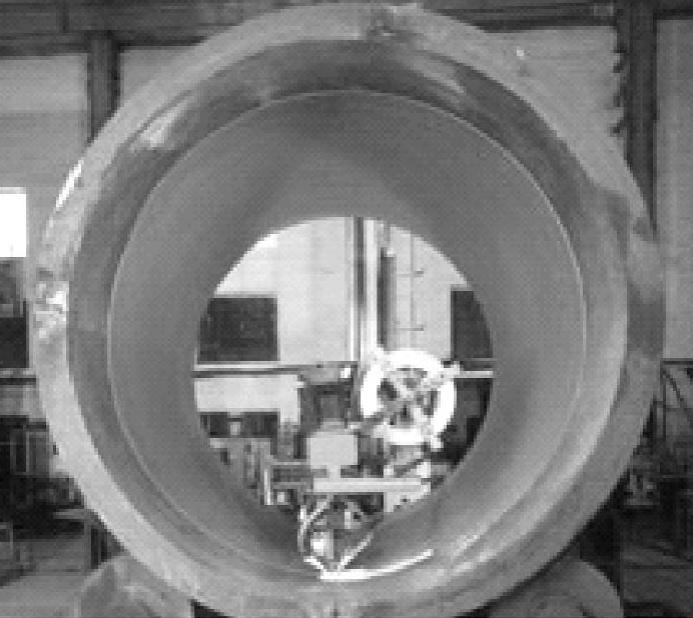

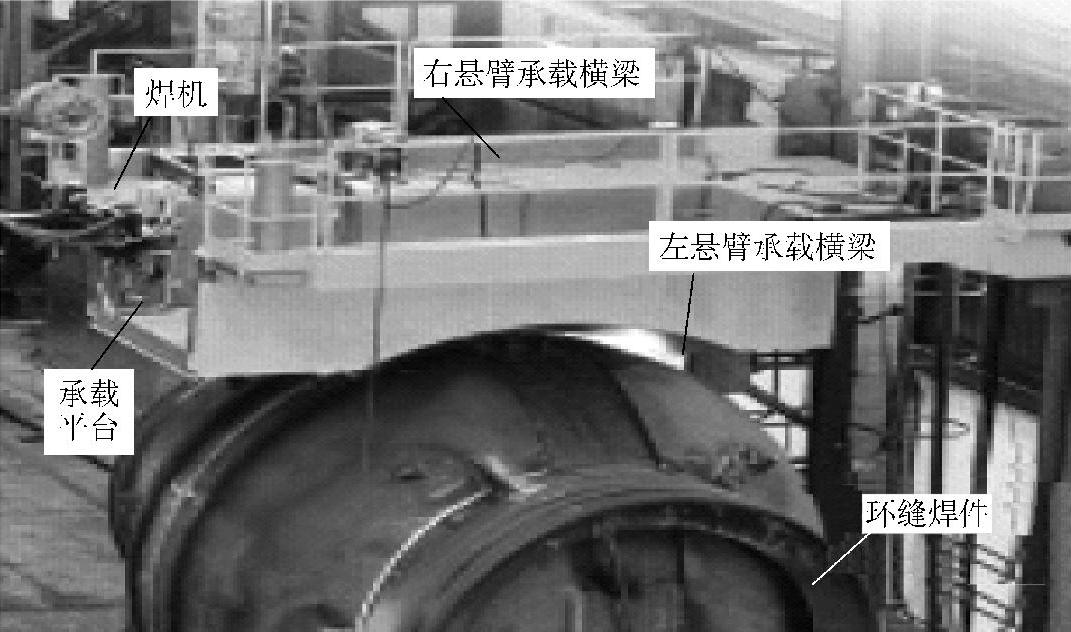

1)悬臂式机架焊机(配备转胎)、利用横梁的伸缩与自由升降功能,可应用于筒体类焊件的外、内环缝对接焊(图2-59、图2-60)。

图2-48 小车式单丝埋弧焊机

图2-49 船甲板的埋弧焊机

图2-50 工字梁的角焊缝埋弧焊机

图2-51 小车式双丝埋弧焊机

图2-52 小车式长角缝埋弧焊机

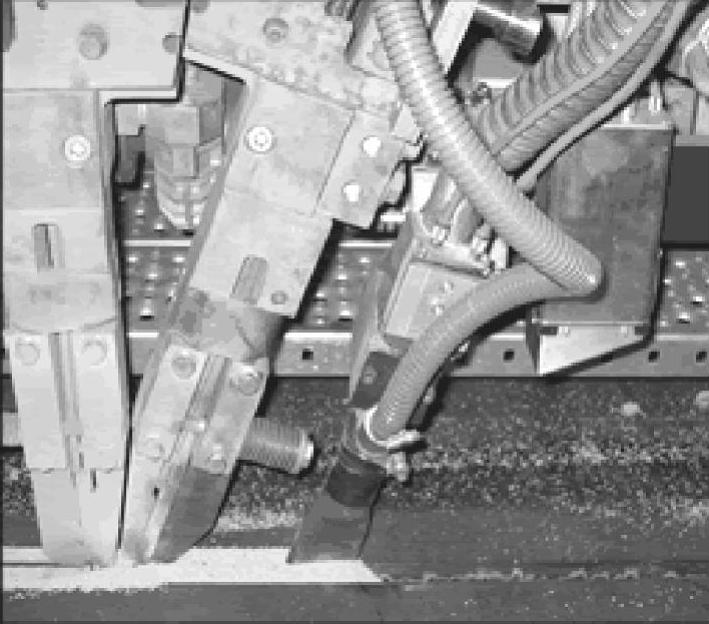

图2-53 小车式单丝窄间隙埋弧焊机

图2-54 小车式双丝窄间隙埋弧焊机

图2-55 厚板件的双丝窄间隙埋弧焊机

图2-56 小车式带极埋弧堆焊机

图2-57 筒节内壁的小车式带极埋弧堆焊机

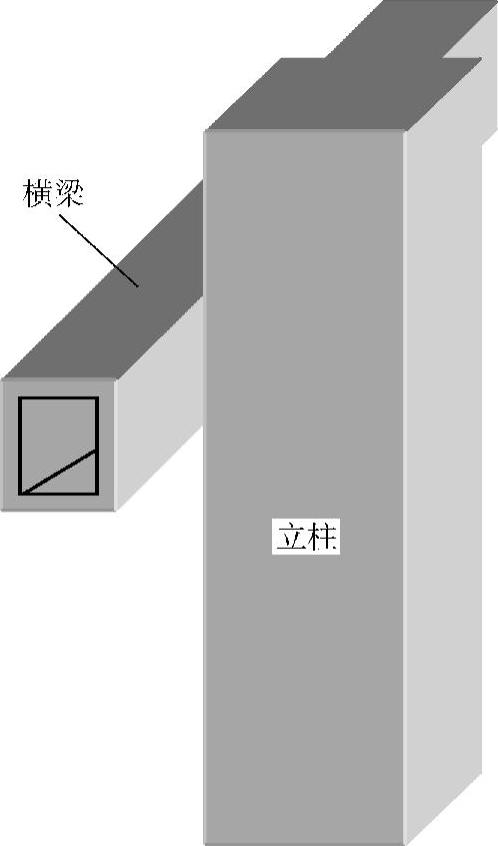

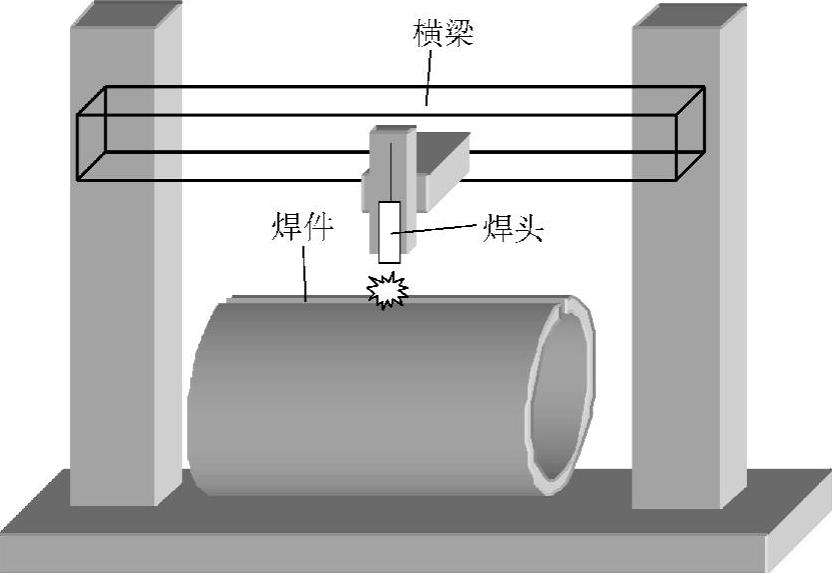

图2-58 悬臂式机架的典型结构

1—基座 2—双向可旋转底盘 3—立柱 4—可升降、左右移动横梁 5—焊头 6—焊剂储备箱 7—焊接电源

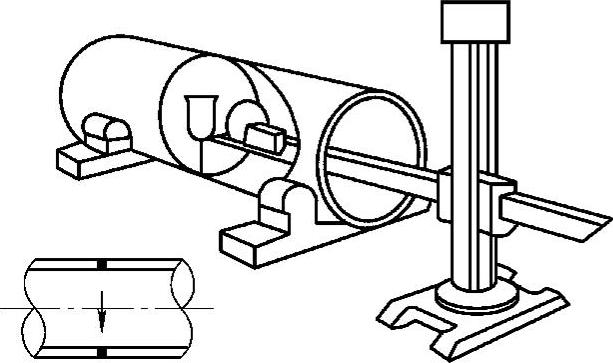

图2-59 筒体外环缝焊接

图2-60 筒体内环缝焊接

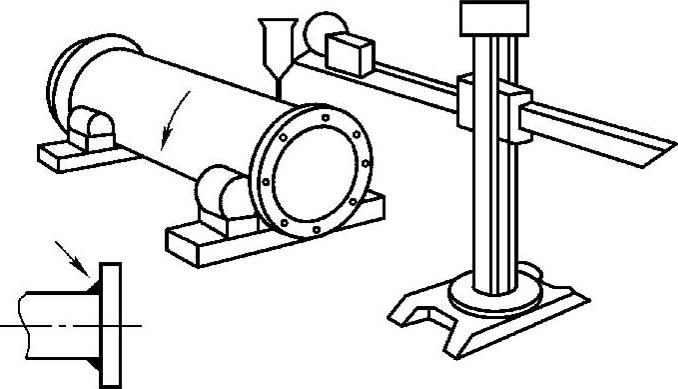

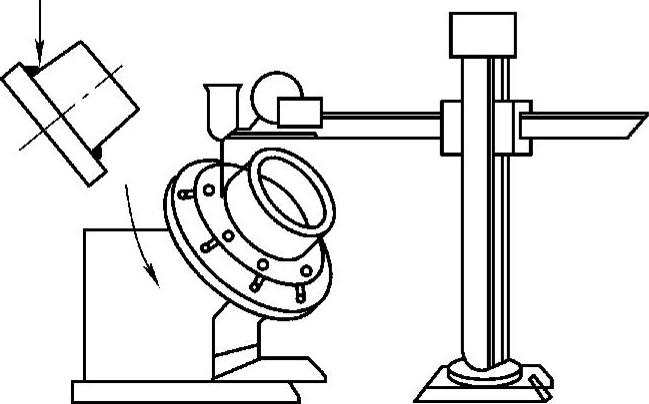

2)调整焊头纵向面上的倾角,可应用于筒体端与法兰盘的角接环缝焊(图2-61)。

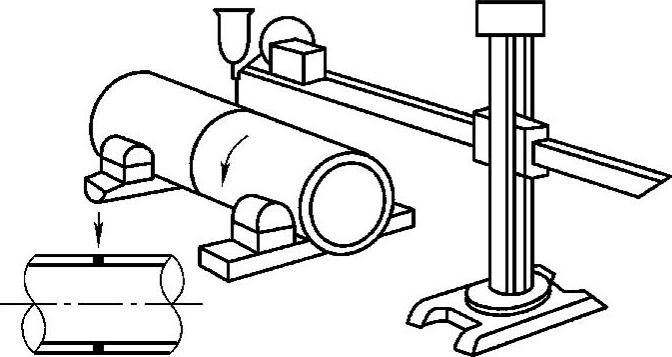

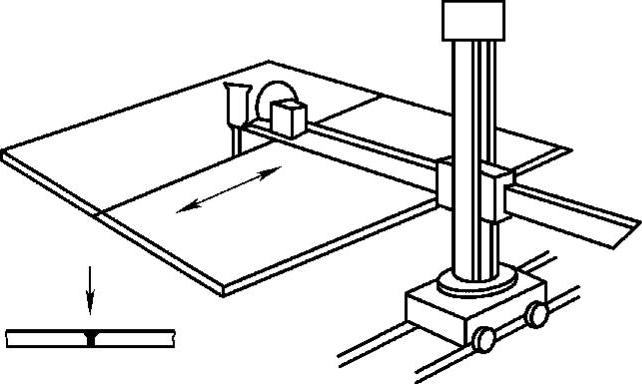

3)整机在适配的轨道上移动,可用于平板对接焊(图2-62)。

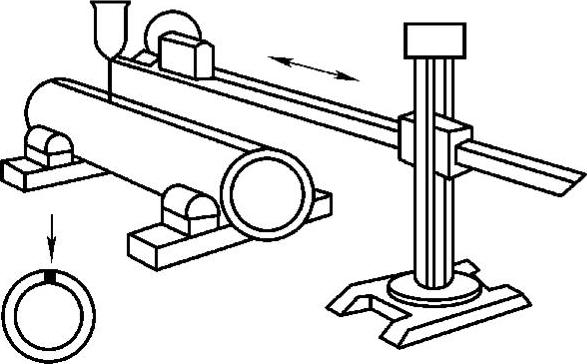

4)利用横梁的伸缩、应用于筒体纵缝焊接(图2-63)。这种应用是悬臂式埋弧焊机的主要应用之一,但筒体纵缝不能过长,否则焊接精度会降低。

图2-61 筒体端与法兰盘角接环缝焊接

图2-62 平板对接缝焊接

图2-63 筒体纵缝焊接

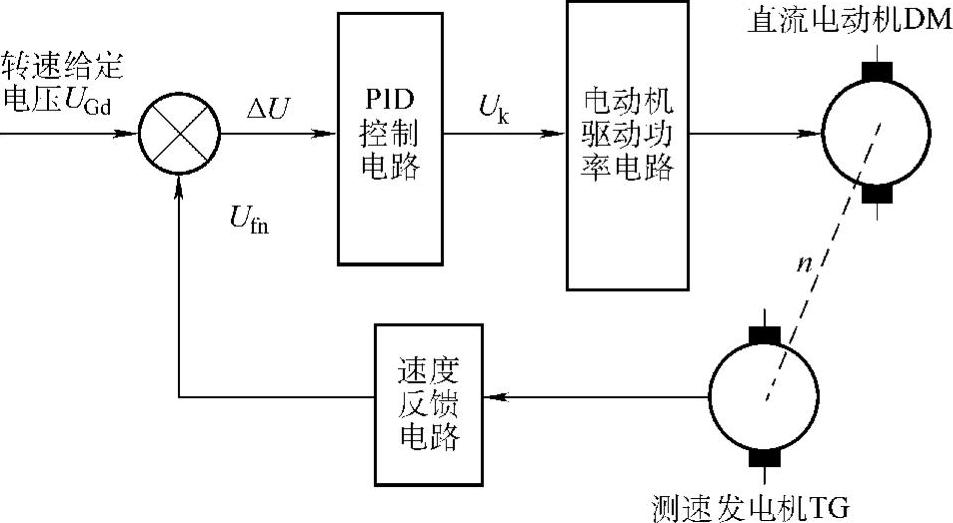

因横梁的纵向位移速度就是纵缝焊接时的焊接速度,因此悬臂式埋弧焊机对横梁的纵向位移的伺服系统的精度就要求较高,一般多采用速度精度较高的直流电动机速度反馈调节系统(图2-64)。

5)配备变位机,应用于筒端与圆板的外角、内角接船形环缝焊(图2-65)。

悬臂式埋弧焊机的机架,又可有不载人(图2-66)与载人(图2-67)两种结构形式:前者,悬臂式埋弧焊机可采用简易立柱与横梁,但不便操作。(https://www.daowen.com)

图2-64 测速发电机速度负反馈直流电动机调速系统结构框图

图2-65 筒端与圆板外角接船形环缝焊

图2-66 焊头端不载人型悬臂式焊机

图2-67 焊头端载人型悬臂式焊机

后者方便操作,但对悬臂式埋弧焊机的立柱与横梁结构设计提出很高的要求,其设备成本高出前者很多倍。

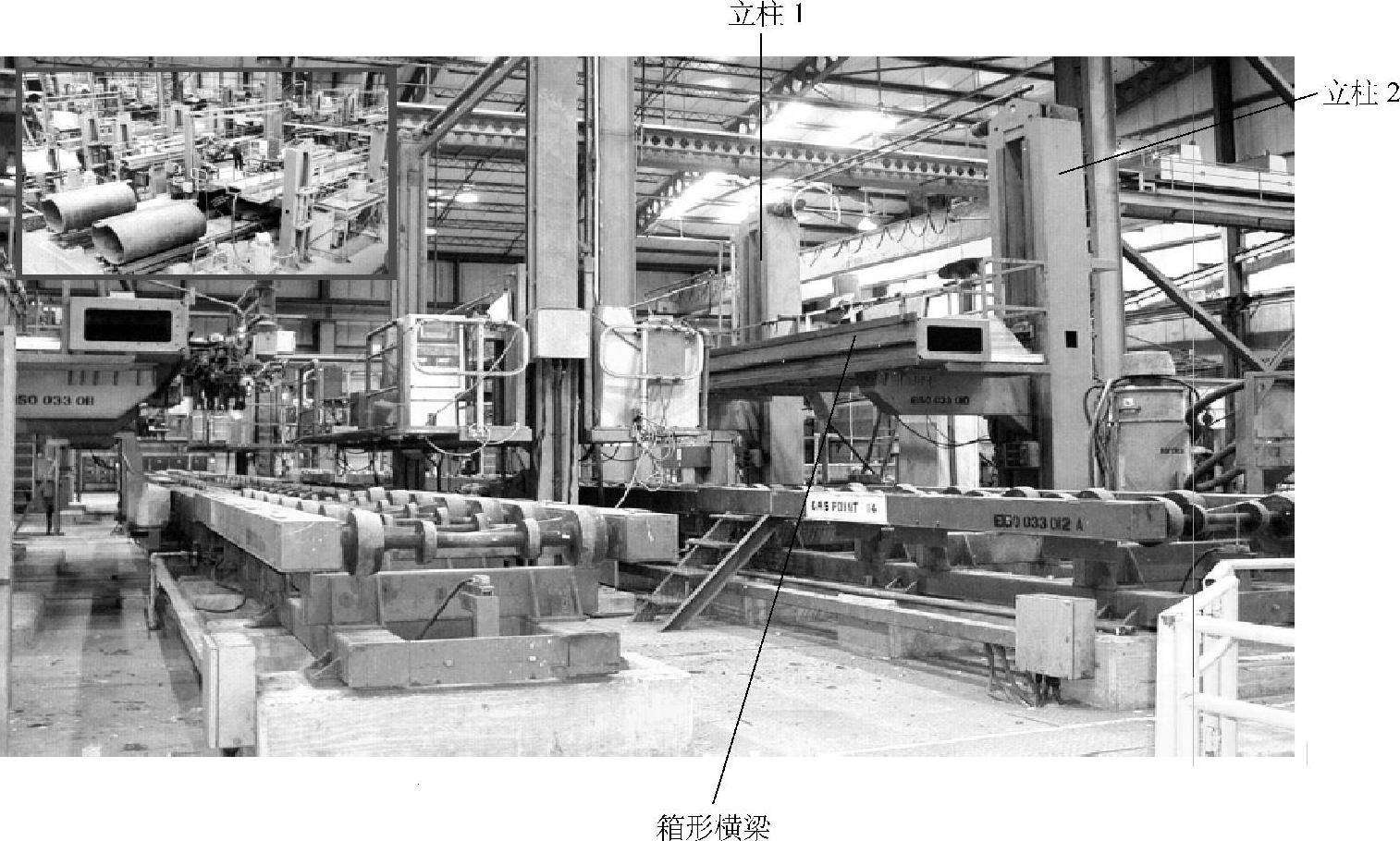

焊接过程中,悬臂式的横梁伸出的越长,处于横梁端部的焊头与焊件间的给定距离会出现随机误差,结果必定影响焊缝的尺寸精度,这是不希望出现的焊机机械精度问题。为此,悬臂式窄间隙埋弧焊机的横梁,要尽可能增大刚度,ESAB悬臂式窄间隙埋弧焊机横梁采用刚度很大的箱形梁截面的结构(图2-68、图2-69),取得很好的效果:横梁伸出最长与最短引起的焊头端部垂直偏差不超过1mm。

图2-68 具有箱形梁悬臂的窄间隙埋弧焊机

图2-69 悬臂的箱形梁结构示意图

悬臂式窄间隙埋弧焊机的横梁一端,加装焊接机头,如果同时在横梁同一端还设有供操作人员进行控制操作的一个坐椅,这样一来,连同人的重量在内,横梁端部的负荷可达300kg左右。

而在焊接不同尺寸的焊件时,先要调节横梁的高度。操作人员坐到椅子上后,还要对横梁的高度进一步细调,以使焊头对准焊缝。可想而知,在横梁可能伸出的最大长度上,如果横梁产生了振颤(一般机构设计不完善就可能发生),那末就影响正常的焊接准备工作;如果横梁振颤发生在焊接途中,情况更严重。

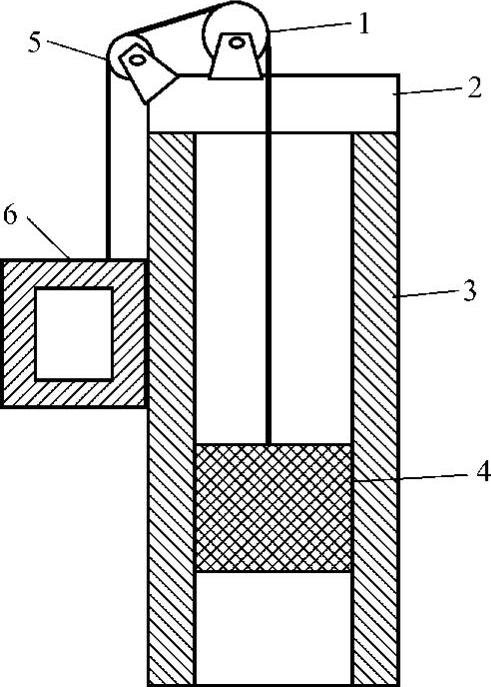

图2-70中所示的加有平衡配重横梁升降机构的防振颤效果好,也是ESAB公司的悬臂式窄间隙埋弧焊机机架的独到的设计。

图2-70 悬臂梁升降机构示意图

1—传动链驱动轮 2—安装板 3—空心立柱 4—平衡重滑块 5—过轮 6—空心方形梁

3.悬台式结构机架

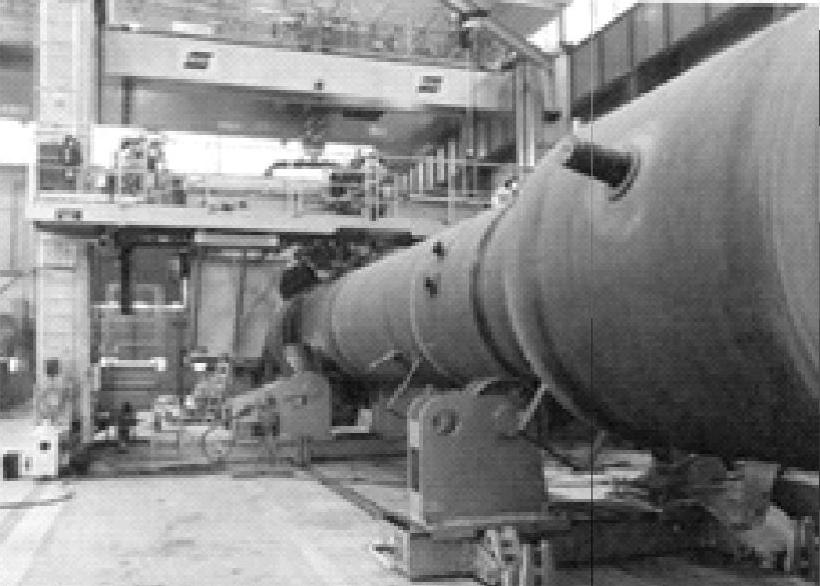

从方便操作的角度出发,悬台式埋弧焊机的结构形式优于悬臂式,这是因悬台式焊机一般有两根主立柱与两条悬臂梁,其整体刚度增加,悬台上可安放各种所需求结构形式的焊头,例如将整台焊接小车搬到悬台上(图2-71)。有些悬台式的机架,有实力的用户可自行建造而节约成本。悬台式埋弧焊机的主要缺点是只适用于筒体类工件的环缝焊接。

图2-71 悬台式焊接机架

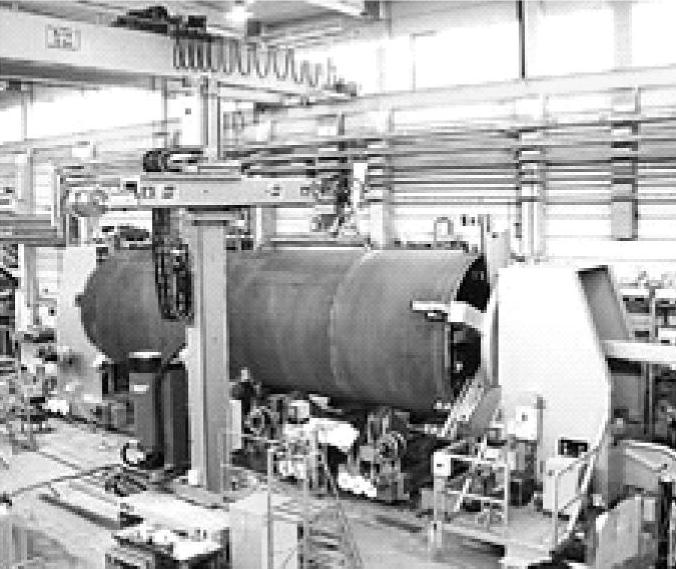

有些大型筒体类焊件,例如现代潜艇的压力壳结构,其筒体直径可达8~10m,为确保这种军品焊接高质量,国外有实力的潜艇压力壳制造厂采用了高悬台式埋弧焊机(图2-72),以满足大型潜艇压力壳的焊接要求。

在这种高悬台式埋弧焊机的设计中,关键是焊嘴的立向自动调节系统(弧长自动调节系统)、筒体的旋转驱动(转胎)系统采用了机电一体化技术,是保证大型筒体类焊件焊缝质量和焊接过程中筒体不偏斜的基本条件。

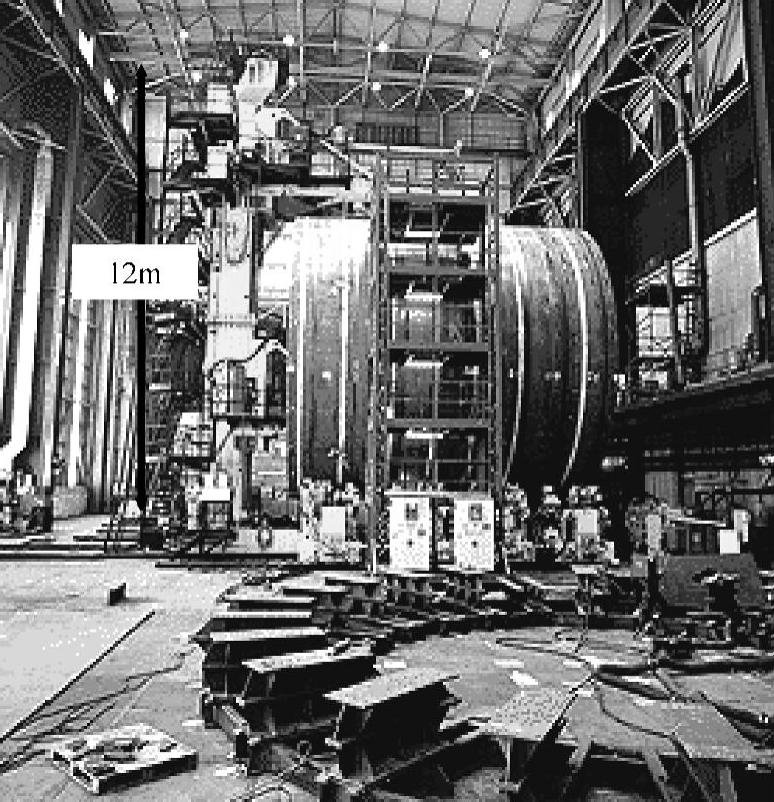

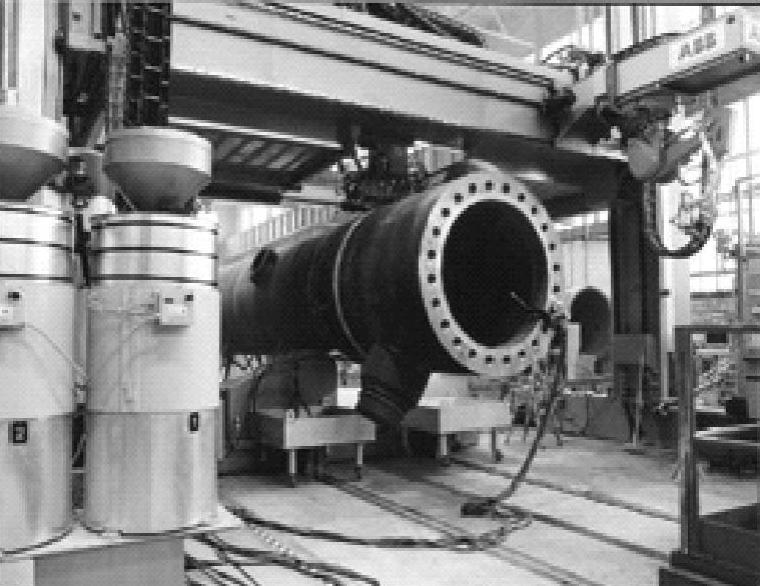

4.双柱式机架

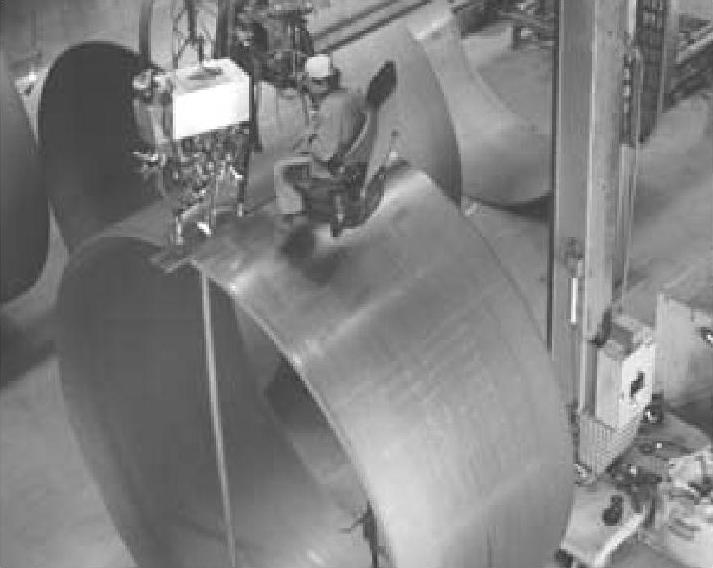

现代在核电、化工设备中,有很多筒体构件的纵缝可达10~20m。这时,悬臂式埋弧焊机就没有连续一次焊接成功的能力。为此,近年来开发出所谓“双立柱式”埋弧焊机(图2-73、图2-74)。即将焊头置于有两根立柱支撑的横梁上,专门用于长筒体构件的纵缝焊接,也可在“双立柱”支撑的横梁上安装多个焊头用于筒体多道环缝同时焊接(图2-75)。

图2-72 一种用于潜艇压力壳环缝焊接的高悬台式机架

图2-73 双柱式机架增大刚性示意图

图2-74 双立柱式长直缝焊接机架

图2-75 双立柱三焊头式环缝焊接机架

5.龙门式机架

出于既可焊接环缝又可焊接纵缝的考虑,龙门式机架结构也是现代采用较多的机架形式。

龙门式机架焊机的优点:

1)机架刚性好,因机架刚性差引起的焊缝几何尺寸误差可以消除。

2)龙门式机架一般具有机架整体平移的轨道(图2-76),因此多道环缝长形结构的焊缝对中准备工作就很简便,只要使龙门机架大概地平移到环缝的上方即可,而焊缝精确对中则由机头完成。

3)龙门式机架上可再安装焊接机器人(图2-77),从而扩展焊机的功能:除环缝外,还可焊接直缝与工件上的其他部位焊缝。

图2-76 一种典型的龙门式机架结构(ESAB)

图2-77 安装机器人焊头的龙门式机架结构

4)龙门架式行走机构还适用于大型结构件的平板对接、角接。对船体建造来说,大量的焊接工程是平板料的下料与板料直缝拼接,这是龙门式机架埋弧焊机发挥优势的最好场合(图2-78)。在备料车间,可有多台龙门式机架自动焊机同时工作,这可大大提高造船效率。

龙门式机架的缺点,一是占地面积大、成本高,二是无论焊接构件直缝还是环缝,都必须配备具有精确焊缝跟踪系统的焊头,否则龙门式机架的优点难以发挥。

图2-78 大型龙门式机架结构埋弧焊机