大型机组实例分析

众所周知,推力轴承是水轮发电机组关键性部件之一。一般对于伞式和半伞式机组,推力轴承装设位置有两种选择:

(1)在水轮机顶盖上设推力支架,推力轴承布置在该支架上。机组转动部分的重量和轴向水推力通过支架、顶盖、座环传至基础混凝土。

(2)在发电机转子下方设置承重支架,推力轴承布置在该机架上,轴向荷载以最短的距离通过下机架、机墩传至基础混凝土。

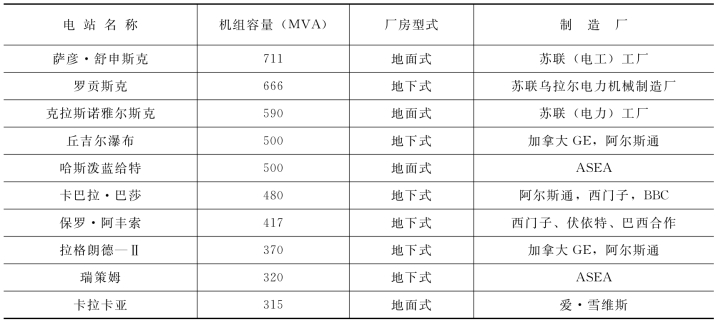

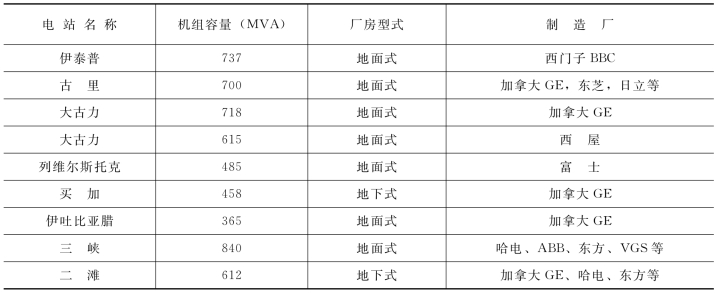

在国内外已有的大型机组上这两种结构型式均有采用,详见表3和表4。一般来说安装于地下厂房的大型机组采用顶盖支撑的方式要多一些。从各国制造厂的习惯来看,原苏联、西欧及加拿大的几家公司一般较倾向于采用顶盖支撑方式,日本、北美的几家公司则较倾向于采用下机架支撑方式。

推力轴承布置在下机架上或布置在水轮机顶盖上这两种支承方式,在国内外都有较成熟的经验。根据一般的经验,推力轴承布置在水轮机顶盖上,可以取消发电机承重下机架或减轻其结构重量及尺寸,减小发电机高度,同时可节省部分土建投资。因此,对地下厂房一般较多地采用推力轴承放置在水轮机顶盖上的方案;而对地面厂房,则较多地采用布置在发电机下机架上。

表3 推力轴承支撑于水轮机顶盖上的大型机组表

表4 推力轴承支撑于下机架上的大型机组(https://www.daowen.com)

伊太普电站单机容量为700MW,为地面厂房,机组推力负荷为4060t,在编制机组招标文件之前,曾研究过推力轴承支承方式问题。当时奈尔皮克公司曾建议采用顶盖支撑方式,机组高度可降低4m,简化结构,节省投资。但由于是地面式厂房,电站尾水位较高,发电机层必须抬高,使得顶盖支撑方式的主要优点(减短主轴长度)不能得到充分发挥,故业主最终采用了下机架支撑方式。另外,大古力600MW、700MW机组。其推力负荷分别为4070t和4700t,古里630MW机组均为地面厂房也是采用下机架支撑方式。

我国的二滩水电站为地下厂房,单机容量为582MW,其推力负荷为2220t,采用推力轴承布置在下机架方案。三峡水电站是我国在建的最大的水电站,单机容量为700MW,左岸厂房装机14台,其发电机定子机座外径在20m以上,推力负荷超过4000t,为地面厂房,通过对推力轴承布置位置两种方案的比较,最终确定推力轴承布置在发电机下机架上方案。

加拿大拉格朗德的Ⅱ级水电站,装机16台,单机容量333MW,机组全部安装在一个地下厂房内,厂房长490m,宽26.3m,高47.2m,是目前世界上已建成的最大的地下厂房,其推力轴承系采用顶盖支撑方式,电站自1982年投入商业运行以来,机组运转情况良好。后来另建第2厂房,扩机6台,仍采用顶盖支撑方式。

加拿大丘吉尔瀑布装机11台,单机容量475MW,其地下厂房长300m,宽25m,高46m,推力轴承亦采用顶盖支撑方式。

另外加拿大的麦卡,拉格朗德—Ⅳ,以及巴西的保罗·阿丰索、莫桑比克的卡博巴萨、瑞典的里策姆等水电站皆是装有大型机组的地下厂房,推力轴承均采用顶盖支撑方式。

当年苏联的罗贡斯克电站装机6台,单机容量600MW,系地下厂房、推力轴承采用顶盖支承方式。地面厂房采用推力轴承支承在顶盖上的方式,运行情况良好,如萨彦·舒申斯克装机10台,单机容量640MW;克拉斯诺雅尔斯克装机2台,单机容量500MW,均采用推力轴承支承在顶盖上方式。