3.8.1 沿直线平滑切入(G147,G148,DISR=...,DISCL=...,FAD=.....

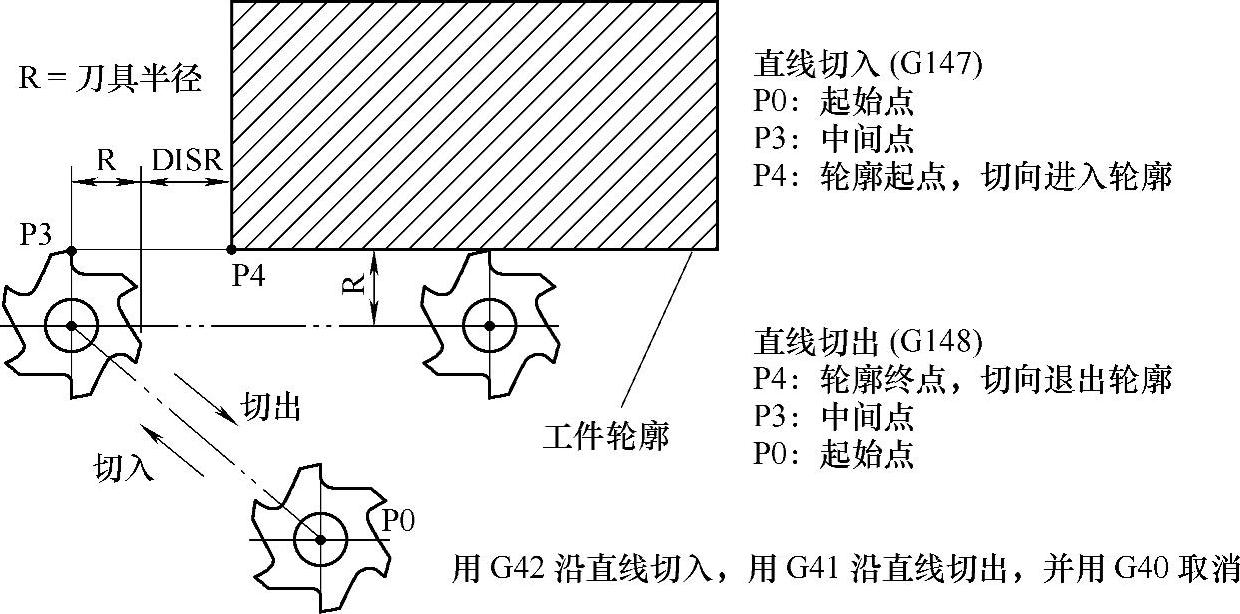

(1)指令功能 平滑切入和切出(SAR)功能用来平滑接近轮廓切线方向的开端,最大程度上独立于起始点的位置。编程者只要考虑起始(终止)(P0)点离开工件轮廓的距离应大于刀具半径即可。控制系统内部承担了刀具轨迹中间点坐标计算和产生所需进给轨迹程序段的工作。此功能和刀具半径补偿一起使用,指令G41、G42计算切入或切出时到轮廓左边或右边的方向。

(2)编程格式

1)沿直线平滑切入。

G147 G41 DISR=... DISCL=... FAD=... F... X... Y... Z...

2)沿直线平滑切出。

G148 G40 DISR=... DISCL=... FAD=... F... X... Y... Z...

(3)指令参数说明

DISR=;当沿直线切入和切出(G147/G148)时为铣刀边缘(刀沿)到工件轮廓起始点的距离,在刀具半径补偿生效时为刀具中心点距轮廓起始点距离(等于刀具半径和给定的DISR值的总和)。当沿圆弧切入和切出(G247、G347/G248、G348)时为刀具中心点轨迹编程的半径值。

DISCL=;从加工平面到快速进给运动终点的距离(安全间隙),DISCL=AC(...)快速进刀运动终点的绝对位置。

FAD=;平滑切入轨迹的进给速度,G94、G95指令有效时编程值才生效。

F;切削工件的进给速度。

(4)刀具切入轨迹中的五个位置点说明

1)刀具切入前的位置P0,其坐标数值需要在前面的程序中给出。

2)中间点P1、P2和P3:P1点是刀具刀沿移动到下刀点上方(与P0同一平面)的位置。P2点是刀具的刀位点距加工平面的安全间隙,由参数DISCL设定。如果该点的位置必须用绝对值说明,则数值定义格式为DISCL=AC(...)形式。P3点是根据编程给定的参数数据得到的刀沿切入轨迹的起始点位置。P1、P2和P3经控制系统内部计算并运行,由系统内部计算并运行,编程者无须考虑。当DISCL=0时,P1和P2点会与P3点重合,即不显示出P1和P2的点位置。

3)工件切入点P4是工件几何上的基点坐标,也是刀具切入轨迹的终点和实际切削工件的起点。

同理,刀具切出轨迹的五个位置点与切入轨迹恰好相反。

(5)编程示例

例 平面内沿直线平滑切入或切出工件(见图3-37),刀具半径为10mm。

图3-37 沿直线平滑切入或切出工件轮廓

切入工件的刀具轨迹,设工件轮廓点P4(5,5) 注释

N10 T1…G17 ;激活刀具、选择X/Y平面

N20 G0 X20 Y-10 ;快速定位P0

N30 G42 G147 DISR=8 FAD=300 F500 X5 Y5 ;直线切入,至编程的轮廓起点P4

N40 G1 X50 ;轮廓中继续切削

…

切出工件的刀具轨迹

…

N100 G41…

N110 X5 Y5 ;至P2轮廓的终点

N120 G40 G148 DISR=8 FAD=300 F500 X...Y.. ;.直线切出;至编程的P0点

…

刀具轨迹说明:刀具切入或切出的过程轨迹(如P3点)由系统内部计算并运行,无须编程者考虑。但是,应当确保此时的刀具半径值必须为正值,否则G41、G42的方向将改变。P3点至P4点的进给速度为FAD=300mm/min,其后的进给速度为500mm/min。为了使该速度在后续程序段中有效,必须用G1覆盖N30语句中有效的G0,否则将用G0对轮廓继续加工。