8.7 应用CYCLE63铣削循环铣削内外轮廓的加工示例

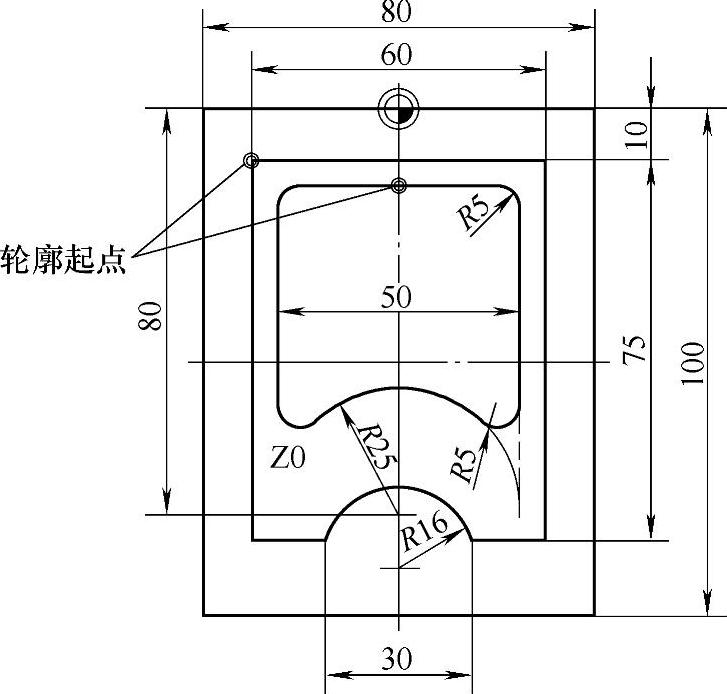

零件如图8-9所示,毛坯尺寸为80mm×100mm×25mm,内腔和外凸台均深8mm。

(1)加工计划 上表面加工:用ϕ50mm面铣刀(MXD50)铣平;内腔加工:先用ϕ16mm立铣刀(EN_16)快速去除型腔侧壁材料,每次吃刀量为2mm;然后采用ϕ10mm立铣刀(EN10)精加工型腔内侧面,每次吃刀量为2mm,并清R5mm圆角。外形加工:先用ϕ50mm面铣刀(MXD50)粗加工凸台外侧面,每次吃刀量为2mm,然后采用ϕ10mm(EN_10)立铣刀精加工凸台外侧面,每次吃刀量为4mm。

(2)程序编制过程思路

1)首先编写建立毛坯程序。

2)编写铣削上平面工艺准备指令,包括调用刀具,加工前的各项参数与刀具位置。

3)编写铣削上平面程序。

4)编写铣削型腔粗加工工艺准备指令。

5)编写铣削型腔粗加工程序。

6)编写铣削型腔精加工工艺准备指令。

7)编写铣削型腔精加工程序。

8)编写铣削凸台粗加工工艺准备指令。

9)编写铣削凸台粗加工程序。

10)编写铣削凸台精加工工艺准备指令。

11)编写铣削凸台精加工程序。

12)编写程序结束指令。

图8-9 加工零件

也许有读者提出将第8步和第9步提前到第3步之后,第6步、7步推迟到第9步之后,可以节约两次调刀运行的编程思路。这里仅为说明编程指令的应用,应根据工件图样尺寸和加工精度要求来确定加工顺序。

(3)程序编制过程

1)编写建立毛坯程序,按软键〖其它〗进入其界面,在右侧按软键〖毛坯〗,进入参数输入界面,选择毛坯类型为“六面体”。输入参数后,按软键〖接收〗即生成如下程序段:

;XIXIAO_1.MPF ;程序名称

WORKPIECE(,,,"BOX",112,0,-25,-80,-40,0,40,-100) ;创建毛坯模型(六面体)

注意:工件编程原点选择在上平面的上边线的中心处(左右对称)。

2)在程序编辑页面内依次编写铣削上平面工艺准备指令:

T="MXD50" ;ϕ50mm面铣刀

M06

G90 G0 G54 X0 Y0

D1 Z90 S950 M3

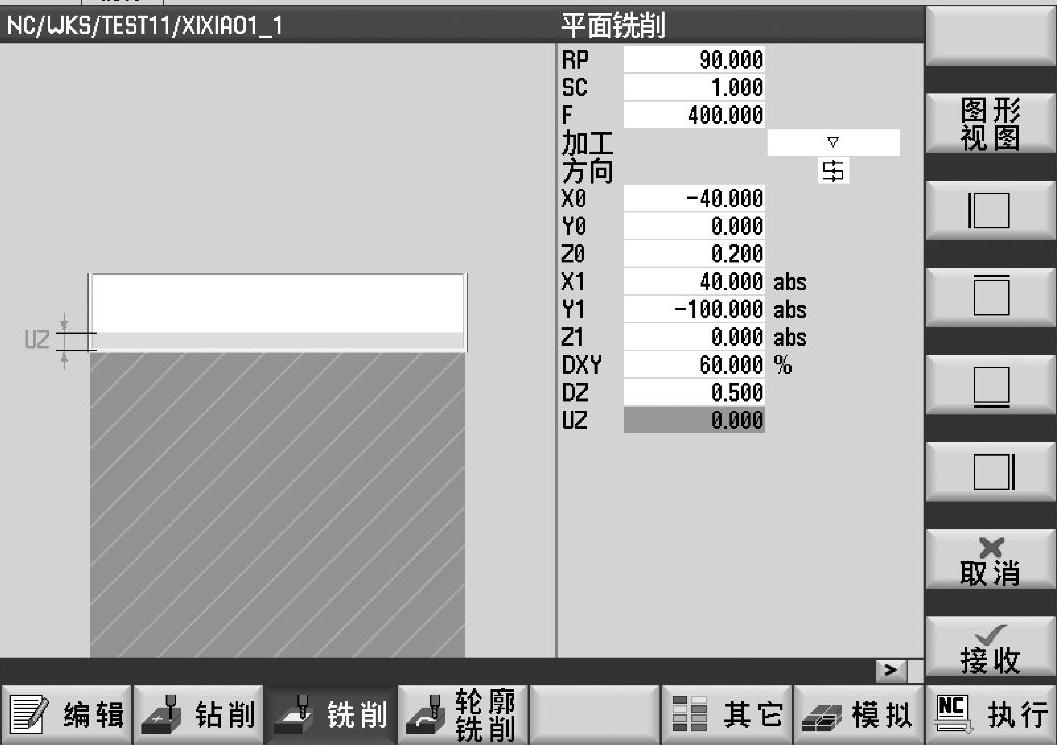

3)编写铣削上平面程序。按软键〖铣削〗进入其界面,在右侧按软键〖平面铣削〗,进入平面铣削循环参数输入界面,依次输入参数或选择参数形式后,按软键〖接收〗(见图8-10),即生成如下程序段:

CYCLE61(90,0.2,1,0,-40,0,40,-100,0.5,60,0,400,31,0,1,11010) ;平面铣削

4)在程序编辑页面内依次编写铣削型腔粗加工工艺准备指令。

在编辑页面下,按软键〖选择刀具〗,在刀具表界面内选择“EN_16”立铣刀(刀具应当已经编写在刀具存储器中),并完成以下程序的编写。

T="EN_16" ;ϕ16mm立铣刀

M06

G90 G0 G54 X0 Y0

D1 Z90 S2000 M3

图8-10 平面铣削循环输入界面

5)编写铣削型腔粗加工程序。其编写过程分为三步进行:

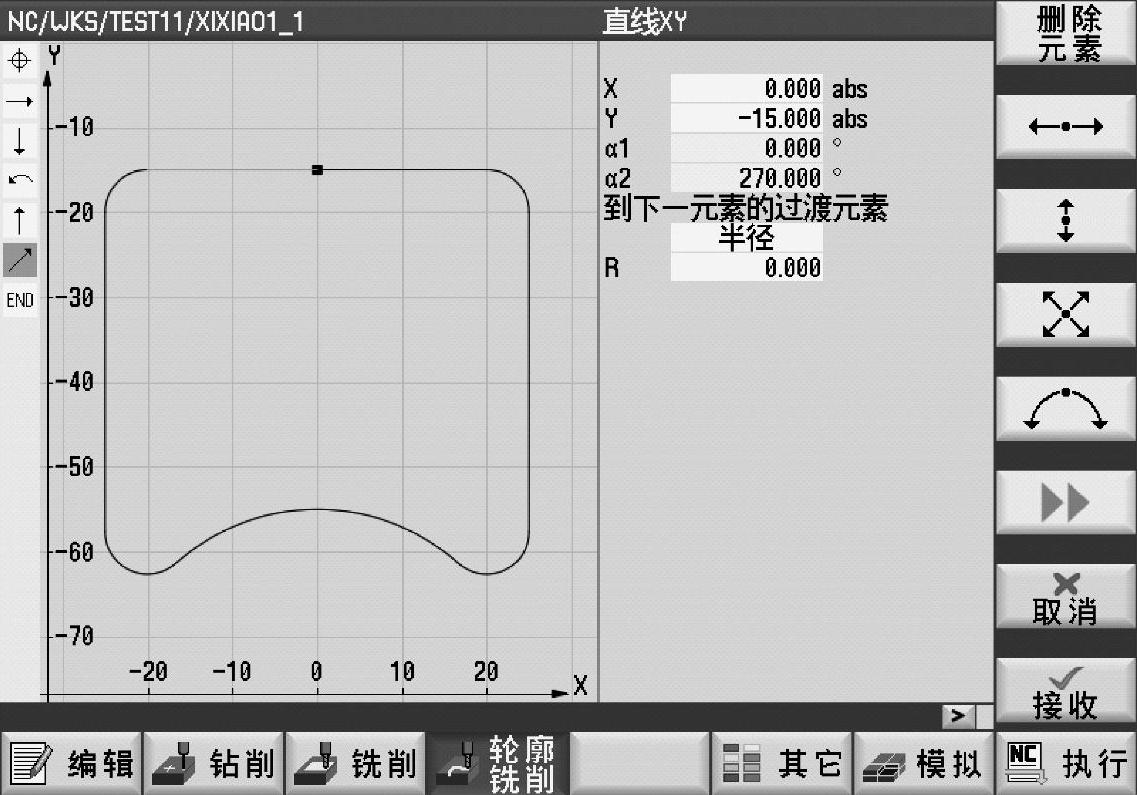

①第一步:按软键〖轮廓铣削〗进入其界面,在右侧按软键〖新轮廓〗,输入新轮廓的名称“NQ”,按软键〖接收〗后进入建立型腔轮廓的“轮廓计算器”界面。首先需要设定型腔轮廓起点坐标:输入NQ轮廓起点X0,Y-15,按软键〖接收〗,完成绘制图形起点的设定。而后,按照图素顺时针方向串接顺序,依次在屏幕右侧软键上选择对应的“图素”软键,输入相应的图素尺寸数据,建立出型腔轮廓图形。当进行到仅剩下最后回到起点的一条直线时,按软键〖▷▷〗,再按软键〖封闭轮廓〗,即生成一个完整的型腔轮廓,如图8-11所示。在屏幕左侧的“图形轮廓编辑进程树”中可以看到每一图素建立的图符,若有问题,可以回退修改。

按软键〖接收〗即生成如下程序段:

E_LAB_A_NQ: ;#SM Z:2

G17 G90 DIAMOF ;∗GP∗

G0 X0 Y-15 ;∗GP∗

G1 X25 RND=5 ;∗GP∗

Y-80 RND=5 ;∗GP∗

G3 X-25 I=AC(0)J=AC(-80)RND=5 ;∗GP∗

G1 Y-15 RND=5 ;∗GP∗

X0;∗GP∗

E_LAB_E_NQ:

图8-11 型腔轮廓生成过程

②第二步:按软键〖轮廓铣削〗进入其界面,在右侧按软键〖轮廓调用〗,在轮廓调用界面输入要调用的轮廓名称“NQ”。按软键〖接收〗即生成如下程序段:

CYCLE62("NQ",1,,) ;轮廓调用

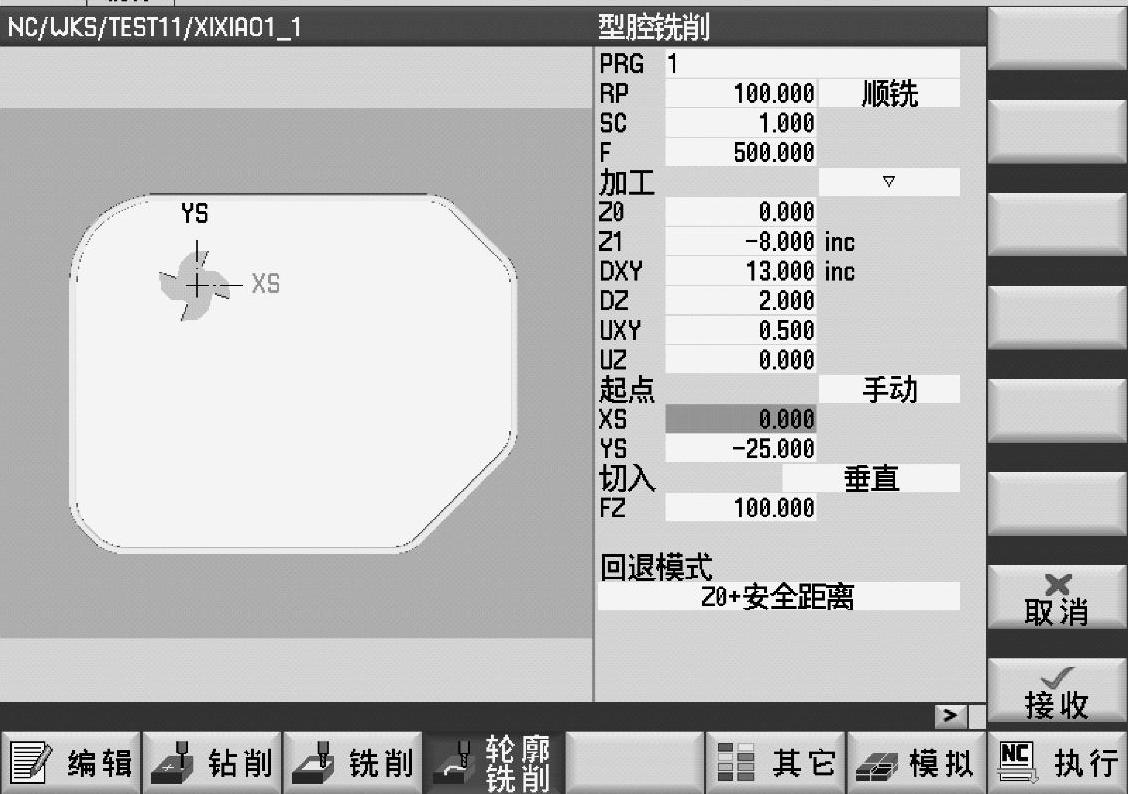

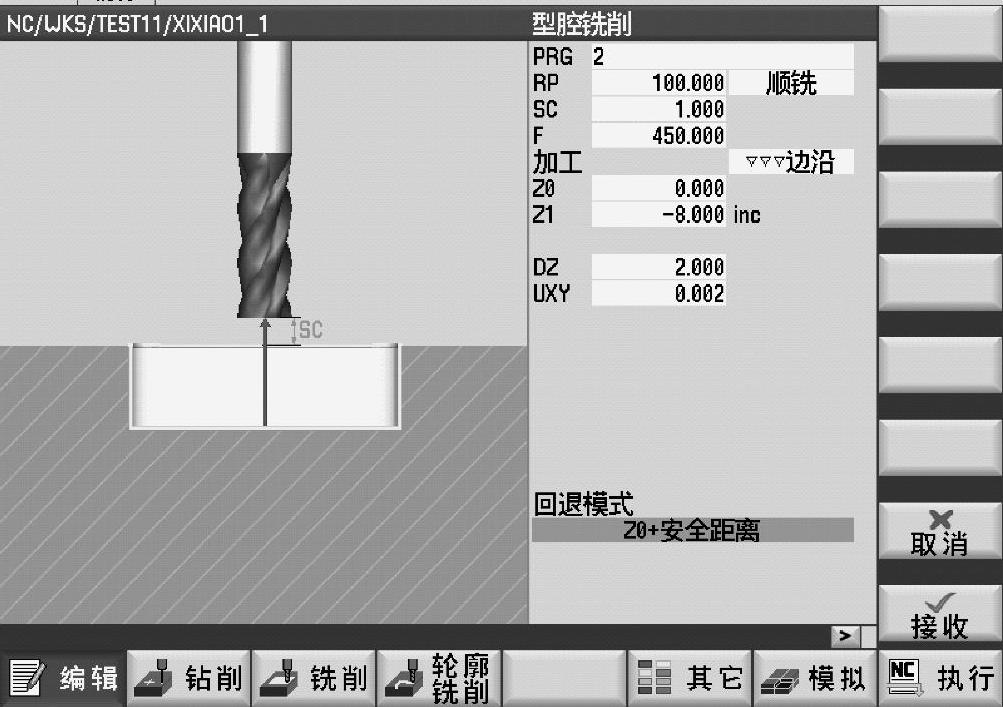

③第三步:按软键〖轮廓铣削〗进入其界面,在右侧按软键〖型腔铣削〗,进入型腔铣削循环参数输入界面,依次输入参数或选择参数形式后,按软键〖接收〗(见图8-12),即生成如下程序段:

CYCLE63("1",11001,100,0,1,-8,500,100,13,2,0.5,0,0,0,-25,2,2,15,1,2,,,,0,101,101) ;型腔铣削循环(粗铣)

图8-12 型腔铣削循环参数输入界面

说明:在型腔铣削循环参数中,DXY参数项(最大平面进给切入值)有两种数据形式:其一为增量尺寸(inc)方式,其二为刀具直径的百分比(%)方式。这两种进给切入值输入数据一般不要超过刀具直径的70%,否则屏幕上会出现61945#报警“平面进刀过大,保留了余角”。建议读者使用第二种方式输入DXY项数据,不仅是感官上对进给切入值有大致的判断,也保持了对刀具数据的继承,不至于出现与刀具数据不符的情况。

SINUMERIK 828D系统配有动画插件,在输入数值过程中出现停顿几秒钟后,在图形显示区会出现刀具加工的三维动画,对该循环的功能进行动态描述,以帮助操作者理解循环功能和参数含义等。

6)在程序编辑页面内依次编写铣削型腔精加工工艺准备指令。

T="EN_10" ;ϕ10mm立铣刀

M06

G90 G0 G54 X0 Y0

D1 Z100 S2000 M3

7)编写铣削型腔精加工程序,其编写过程分为两步进行:

由于前面已经完成型腔轮廓轨迹的编写,这里按继承使用该轮廓程序。

①第一步:按软键〖轮廓铣削〗进入其界面,在右侧按软键〖轮廓调用〗,在轮廓调用界面输入要调用的轮廓名称“NQ”。按软键〖接收〗即生成如下程序段:

CYCLE62("NQ",1,,) ;轮廓调用

②第二步:按软键〖轮廓铣削〗进入其界面,在右侧按软键〖型腔铣削〗,进入型腔铣削循环参数输入界面,依次输入精加工参数或选择参数形式后,按软键〖接收〗(见图8-13),即生成如下程序段:

CYCLE63("2",11004,100,0,1,-8,450,100,14,2,0.002,0.5,0,0,-25,2,2,15,1,2,,,,0,101,101) ;型腔铣削循环(精铣)

图8-13 型腔铣削循环(精加工)参数输入界面

8)编写铣削凸台粗加工工艺准备指令。

T="MXD50" ;ϕ50mm面铣刀

M06

G17 G90 G0 G54 X0 Y0

D1 Z100 S950 M3

9)编写铣削凸台外形粗加工程序。其编写过程分为三步进行:

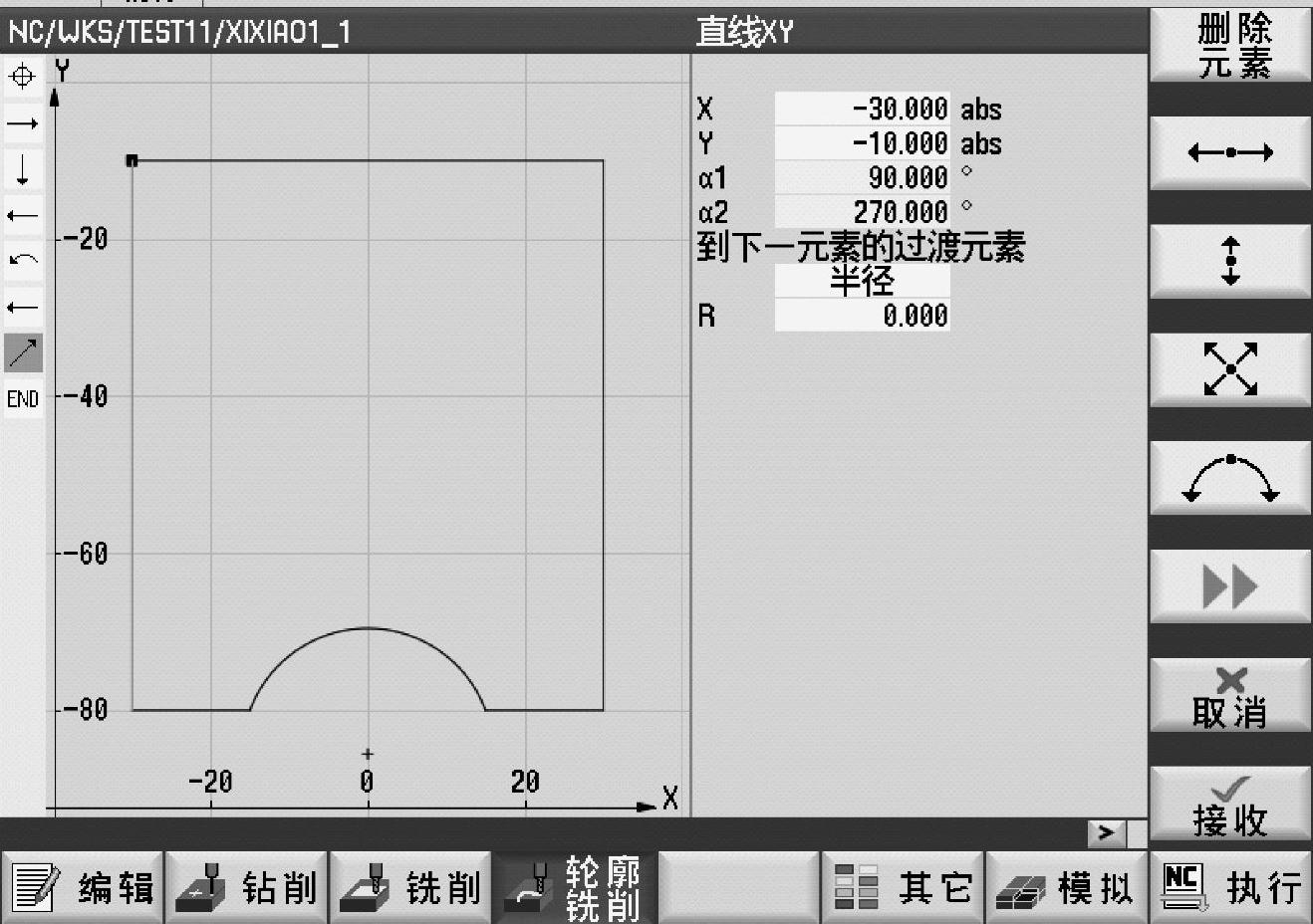

①第一步:按软键〖轮廓铣削〗进入其界面,在右侧按软键〖新轮廓〗,输入新轮廓的名称“WX”,按软键〖接收〗后进入建立外形轮廓的“轮廓计算器”界面。首先设定外形轮廓起点坐标:输入“WX”轮廓起点X-30 Y-10,按软键〖接收〗,完成绘制图形起点的设定。其后,按照顺时针方向依次在屏幕右侧软键上选择对应的“图素”软键,建立出型腔轮廓图形。当进行到仅剩下最后回到起点的一条直线时,按软键〖▷▷〗,按软键〖封闭轮廓〗,即生成一个完整的型腔轮廓,如图8-14所示。

按软键〖接收〗即生成如下程序段

E_LAB_A_WX:;#SM Z:2 ;外形轮廓

G17 G90 DIAMOF ;∗GP∗

G0 X-30 Y-10 ;∗GP∗

G1 X30;∗GP∗

Y-80;∗GP∗

X15;∗GP∗

G3 X-15 I=AC(0)J=AC(-85.568) ;∗GP∗

G1 X-30 ;∗GP∗

Y-10 ;∗GP∗

E_LAB_E_WX:

图8-14 外形轮廓图形生成过程

②第二步:在右侧按软键〖轮廓调用〗,在轮廓调用界面输入要调用的轮廓名称“WX”。按软键〖接收〗,即生成如下程序段:

CYCLE62("WX",1,,) ;轮廓调用

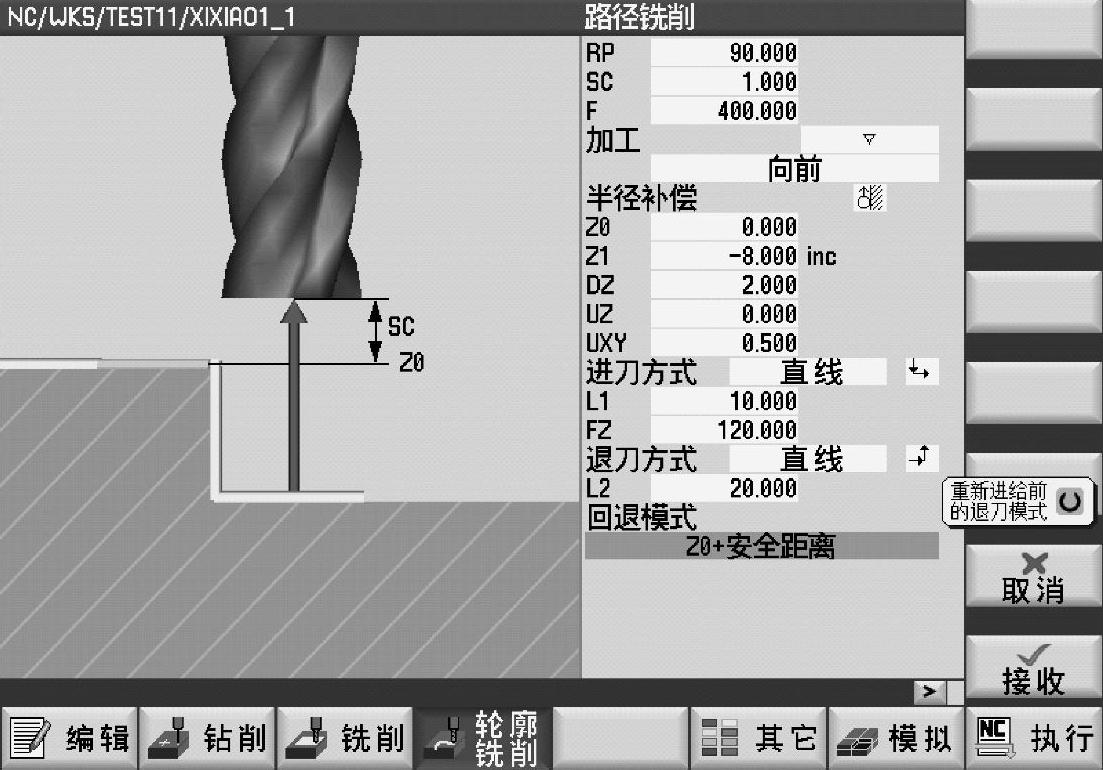

③第三步:在右侧按软键〖路径铣削〗,进入路径铣削循环参数输入界面,依次输入参数或选择参数形式后,按软键〖接收〗(见图8-15),即生成如下程序段:

CYCLE72("",90,0,1,-8,2,0.5,0,400,120,101,41,1,10,0.1,1,20,0,1,2,101,1011,101) ;外形铣削循环(粗铣)

图8-15 路径铣削循环(粗加工)参数输入界面

10)在程序编辑页面内依次编写铣削凸台精加工工艺准备指令。

T="EN_10" ;ϕ10mm立铣刀

M06

G90 G0 G54 X0 Y0

D1 Z90 S2000 M3

11)编写铣削型腔精加工程序,其编写过程分为两步进行。

由于前面已经完成外形轮廓轨迹的编写,这里按继承使用该轮廓程序。

①第一步:按软键〖轮廓铣削〗进入其界面,在右侧按软键〖轮廓调用〗,在轮廓调用界面输入要调用的轮廓名称“WX”。按软键〖接收〗即生成如下程序段:

CYCLE62("WX",1,,) ;轮廓调用

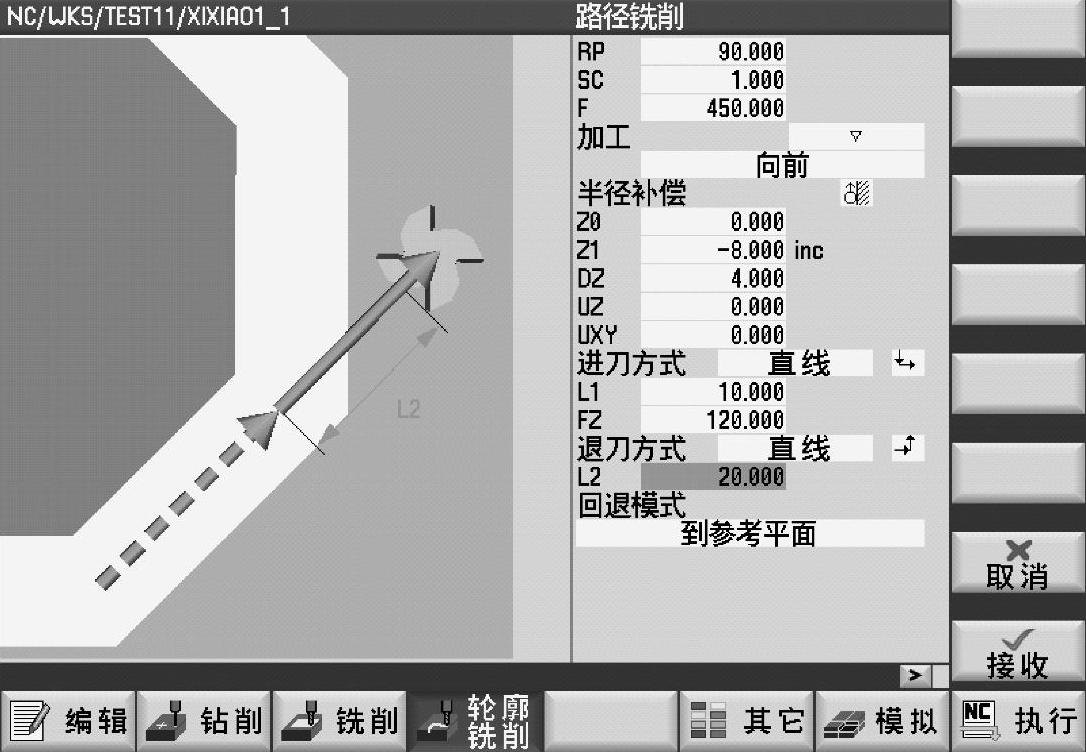

②第二步:在右侧按软键〖路径铣削〗,进入路径铣削循环参数输入界面,依次输入精加工参数或选择参数形式后,按软键〖接收〗(见图8-16),即生成如下程序段:

CYCLE72("",90,0,1,-8,4,0,0,450,120,1,41,1,10,0.1,1,20,0,1,2,101,1011,101) ;外形铣削循环(精铣)

12)最后输入程序结束指令程序段如下:

M30 ;程序结束

在完成对话框参数输入并生成加工程序后,一般还需要对所生成的程序进行必要的编辑工作。在本例中,就需要将两个生成的轮廓“程序块”调整到程序结束指令M30之后。

注意:所有的轮廓定义“程序块”都需要调整到程序结束指令M30之后,否则会在当前Z轴位置上进行一次轮廓的空加工过程。

图8-16 路径铣削循环(精加工)参数输入界面

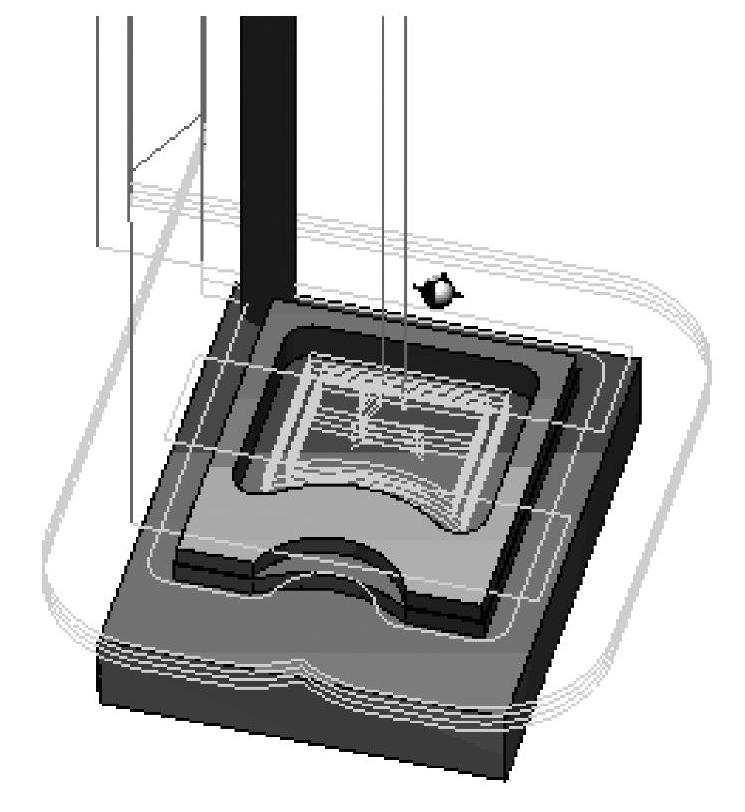

上述所编写的程序模拟刀具路径如图8-17所示。

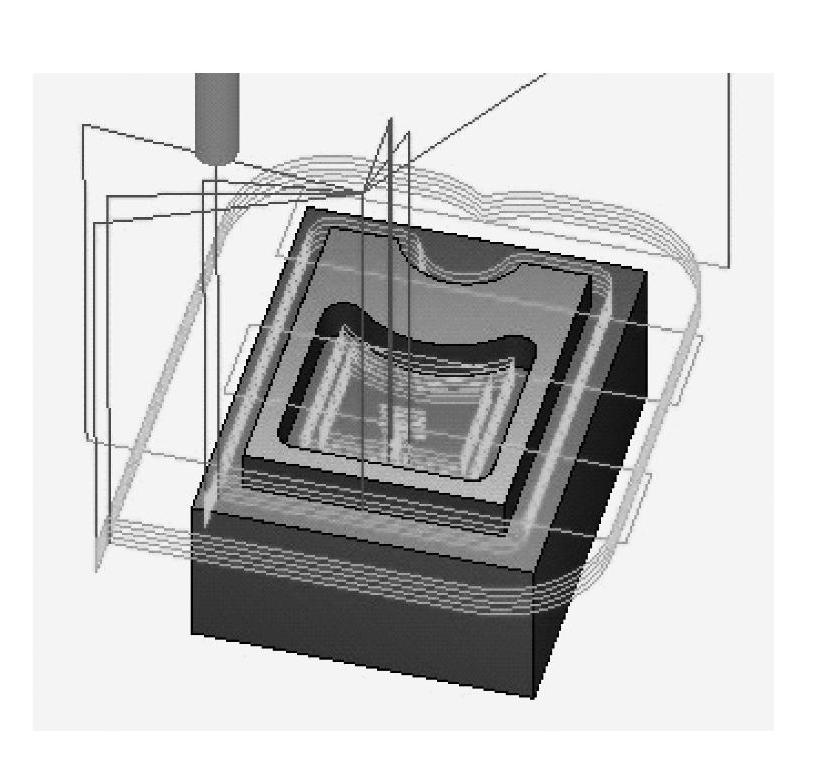

上述对话框参数选择中的最后一项是回退模式的选择项,本例在不同的工步中做了不同的选择。不同的回退模式是需要根据具体的加工工艺需要来设定的。如果本例加工的回退模式全部选为“到参考平面”,则会出现图8-18所示情况,有太多的重复下刀轨迹。

图8-17 程序模拟刀具路径

图8-18 回退方式到参考平面的模拟刀具路径

优化加工程序在这里缩短快速下刀和抬刀的距离,主要是运行时间的优化。

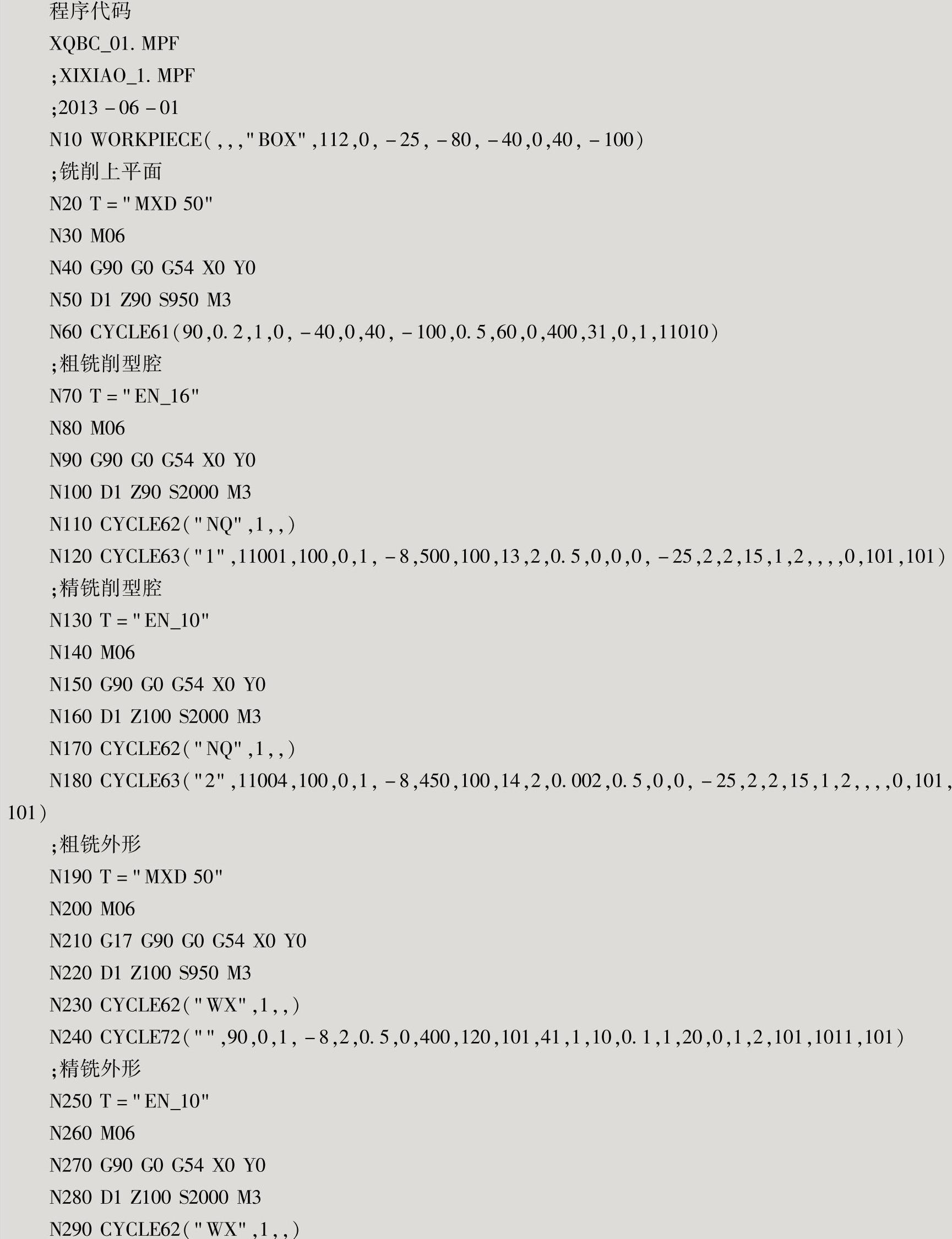

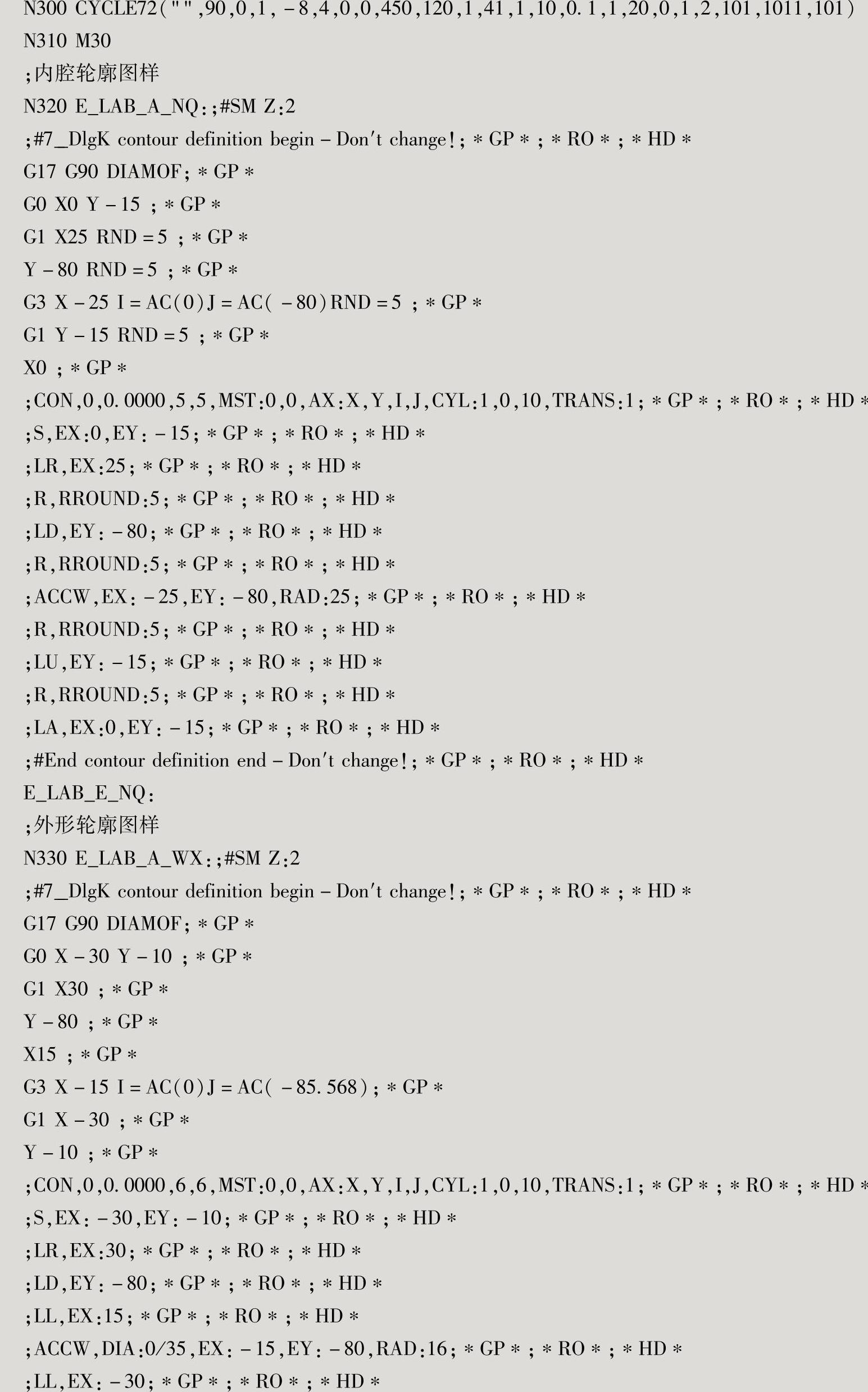

型腔零件的完整加工程序清单如下:

编程过程提示:若将该程序从数控系统中复制出来到计算机的文本格式下查看,会发现轮廓编辑部分的程序格式指令与在数控系统程序编辑界面所看到的程序格式完全不同。如果复制在Word文档中,也会发现多出很多行信息。这些内容都是数控系统编译后出现的内容,请编程人员不要试图在计算机上对这段程序进行编辑,或修改成数控系统程序编辑界面中的格式,以方便观看。否则,当将编辑过的该程序再次复制回数控系统后会发现程序增加了换行符,或者发现一些换行符号不能被取消,屏幕下方会出现提示“文本被写保护”。因此,若要修改这段程序,只能返回数控系统,在其轮廓编辑器界面内对轮廓图形进行编辑。