8.8 端盖铣削加工编程

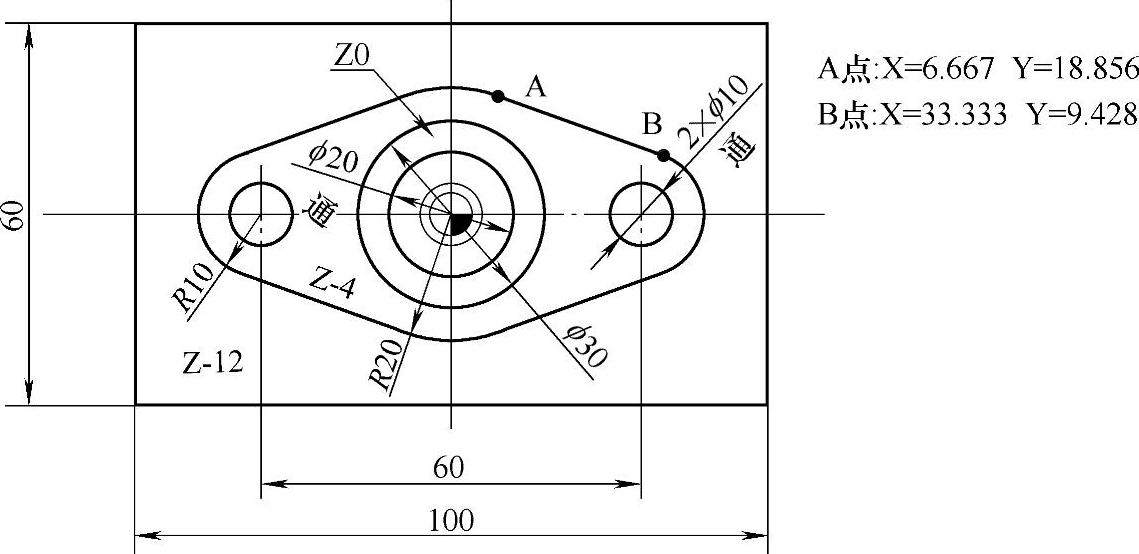

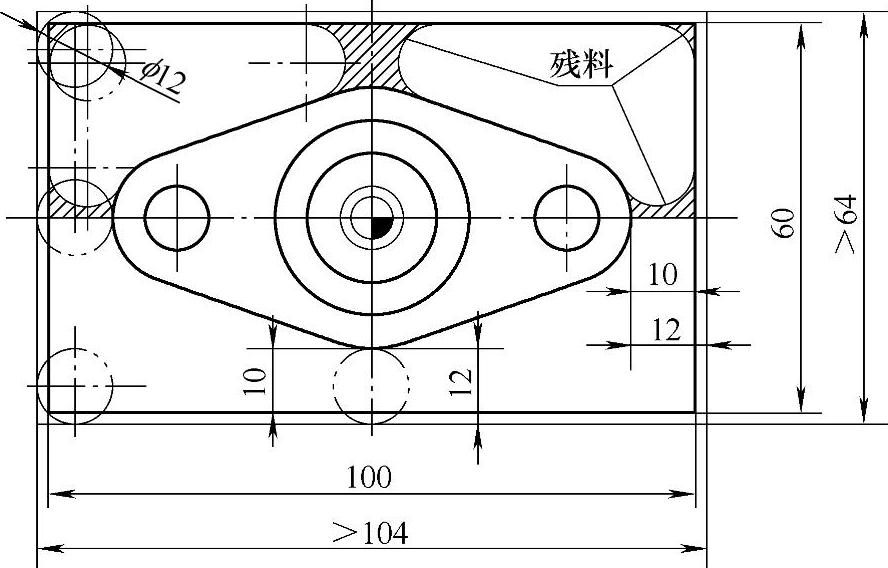

带有工艺底托的端盖零件尺寸如图8-19所示。已经准备好的毛坯尺寸为100mm×60mm×25mm,在立式加工中心机床上完成零件加工。

(1)加工计划

1)加工刀具选择。根据铣床加工的特点,以刀具划分工序内容。该零件的外形和圆形型腔均采用ϕ12mm铣刀(EN_12)铣削,2个ϕ10mm孔用ϕ10mm钻头加工,编写为两个程序。

2)加工顺序安排

①程序1:用ϕ12mm铣刀(EN_12)先铣削深度为4mm的表面,然后铣削深度为12mm的表面,其后加工ϕ20mm圆形型腔。

②程序2:用ϕ10mm麻花钻(DIRLL_10)加工2个ϕ10mm孔。

图8-19 带工艺底托的端盖零件尺寸

(2)程序编制过程思路(一)

1)首先编写建立毛坯程序。

2)编写岛屿外形轮廓铣削工艺准备指令。

3)编写去除零件的外形和岛屿轮廓程序。

4)编写岛屿外形轮廓铣削加工程序,该零件按深度4mm、12mm分两次铣削。

5)编写铣削圆形型腔加工工艺准备指令。

6)编写铣削圆形型腔加工程序。

(3)程序编制过程思路(二)

1)首先编写建立毛坯程序。

2)编写钻削2×ϕ10mm孔加工工艺准备指令。

3)编写钻削2×ϕ10mm孔加工程序。

(4)加工程序1编制过程

1)编写建立毛坯程序,按软键〖其它〗进入其界面,按软键〖毛坯〗,进入参数输入界面,选择毛坯类型为“六面体”,输入参数后,按软键〖接收〗即生成如下程序段:

WORKPIECE(,,,"BOX",0,0,-50,-80,-50,-40,100,60)

2)在程序编辑页面内依次编写岛屿外形轮廓铣削工艺准备指令:

T="EN_12" ;ϕ12mm铣刀

M06

G90 G54 G0 X0 Y0

D1 Z100 S2000 M3

3)编写毛坯外形与岛屿轮廓外形程序。

①第一步,编写工件毛坯外形轮廓。按软键〖轮廓铣削〗进入其界面,在右侧软键表中按软键〖轮廓〗,出现新的软键名称表,按软键〖新轮廓〗,在对话框中输入新轮廓的名称“1”,按软键〖接收〗后进入建立型腔轮廓的轮廓计算器界面。首先设定型腔轮廓的起点坐标X-50 Y-30,按软键〖接收〗,完成绘制毛坯图形起点的设定。而后,按屏幕右侧软键上选择对应的“图素”软键,建立出毛坯外形轮廓图形。在屏幕左侧的图形轮廓编辑进程树中可以看到每一图素建立的图符,若有问题,可以回退修改。

按软键〖接收〗即生成如下程序段:

E_CON("1",1,"E_LAB_A_1","E_LAB_E_1") ;∗RO∗

E_LAB_A_1:;#SM Z:3

G17 G90 DIAMOF ;∗GP∗

G0 X-50 Y-30 ;∗GP∗

G1 Y30 ;∗GP∗

X50 ;∗GP∗

Y-30 ;∗GP∗

X-50 ;∗GP∗

E_LAB_E_1:

注:由于编程中扩大了毛坯外形尺寸,轮廓的起始点坐标最终相应改为(X-52,Y-32),与此处的起始点坐标(X-50,Y-30)是不同的。请读者注意。

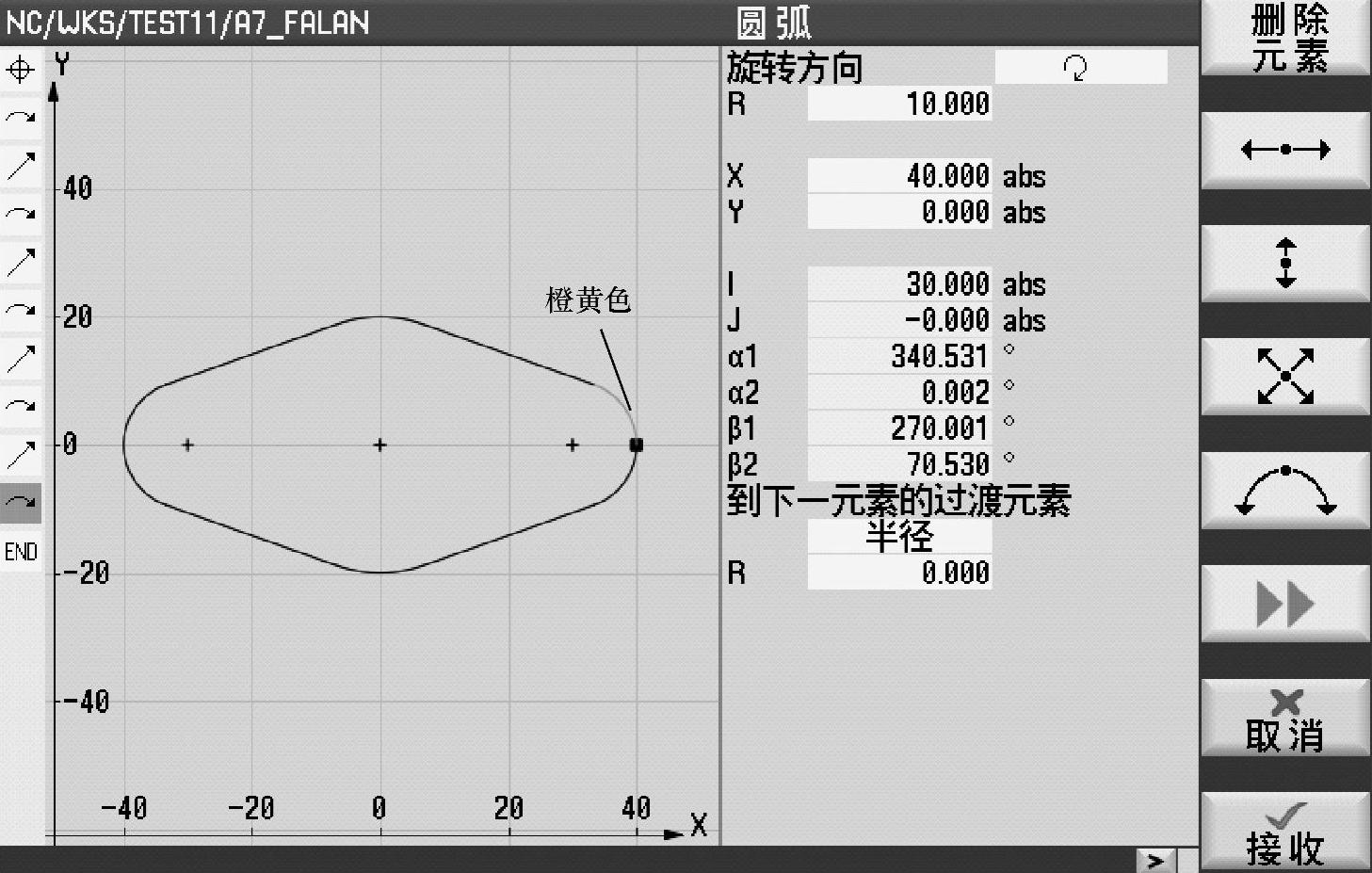

②第二步,编写第一岛屿(菱形圆角外形)轮廓。按软键〖轮廓铣削〗进入其界面,按右侧软键〖轮廓〗,再按软键〖新轮廓〗,在对话框中输入新轮廓的名称“2”,按软键〖接收〗后进入建立型腔轮廓的轮廓计算器界面。首先设定型腔轮廓的起点坐标X40 Y0,按软键〖接收〗,完成绘制菱形圆角轮廓图形起点的设定。而后,按照图素连接顺序按屏幕右侧软键上选择对应的“图素”软键,输入图素数据,依次建立出菱形圆角轮廓图形,如图8-20所示。

图8-20 第一外形岛屿轮廓生成过程

说明:在建立圆弧图素时,输入圆弧图素数据后,对话框中的非输入数据栏项出现数据,对应的在图形区出现两个圆弧弧线,与数据相匹配的是橙黄色的圆弧线。同时,屏幕右侧出现新软键〖选择对话〗和〖接收对话〗,编程者依据对圆弧图素的判断,可以反复按软键〖选择对话〗,待确认圆弧图素数据后,按软键〖接收对话〗完成圆弧图素的数据输入,恢复原软键列表,按软键〖接收〗,完成圆弧图素的绘制。

本图形中各图素之间存在着约束关系——相切,因此在绘制下一个图素时,输入完图素尺寸数据后,需要按右侧软键列表中的软键〖与前元素相切〗,屏幕中出现“放弃输入 与几何元素相矛盾”提示框,几秒钟后自动消失。数控系统会对全部信息进行分析后得出正确的图形关系与图形数据。

按软键〖接收〗即生成如下程序段:

E_LAB_A_2: ;#SM Z:8

G17 G90 DIAMOF ;∗GP∗

G0 X40 Y0 ;∗GP∗

G2 X33.333 Y-9.428 I=AC(30)J=AC(0) ;∗GP∗

G1 X6.667 Y-18.856 ;∗GP∗

G2 X-6.667 I=AC(-0)J=AC(0) ;∗GP∗

G1 X-33.333 Y-9.428 ;∗GP∗

G2 Y9.428 I=AC(-29.999)J=AC(0) ;∗GP∗

G1 X-6.667 Y18.856 ;∗GP∗

G2 X6.667 I=AC(-0)J=AC(-0) ;∗GP∗

G1 X33.333 Y9.428 ;∗GP∗

G2 X40 Y0 I=AC(30)J=AC(-0) ;∗GP∗

E_LAB_E_2:

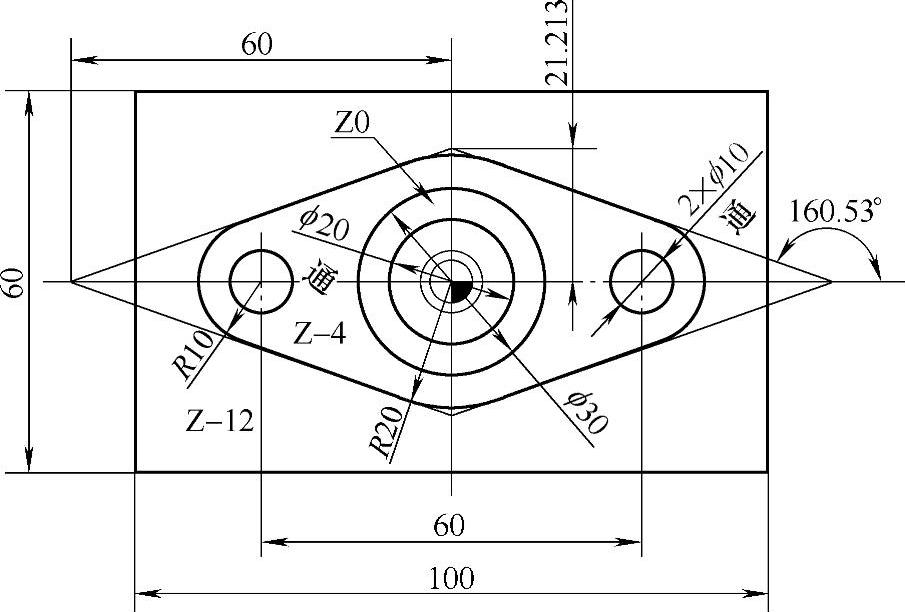

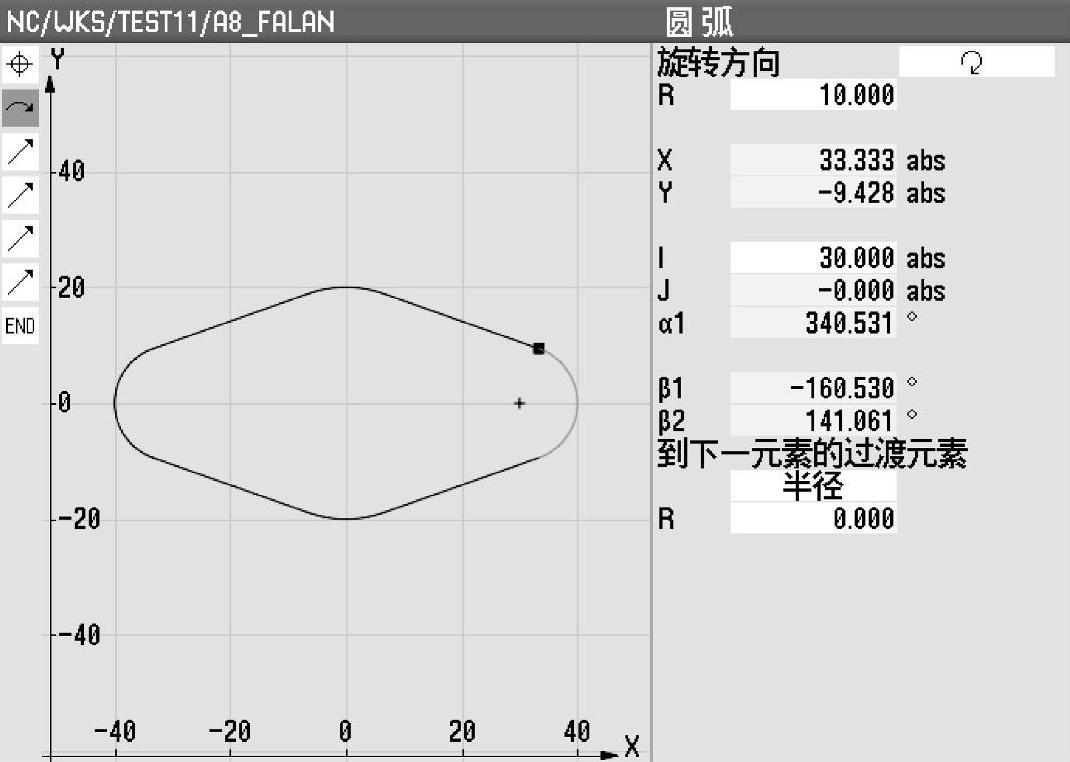

如果图样标注尺寸为图8-21所示形式,此轮廓用四条斜线加过渡圆弧定义会更简单些,其轮廓编辑过程如图8-22所示。

图8-21 端盖零件(菱形圆角轮廓)另一种标注

图8-22 使用四条斜线加过渡圆弧定义菱形圆角轮廓

会生成如下程序段:

E_LAB_A_2: ;#SM Z:8

G17 G90 DIAMOF ;∗GP∗

G0 X33.333 Y9.428 ;∗GP∗

G2 X33.333 Y-9.428 I=AC(30)J=AC(-0) ;∗GP∗

G1 X0 Y-21.213 RND=20 ;∗GP∗

X-60.002 Y0 RND=10 ;∗GP∗

X0 Y21.213 RND=20 ;∗GP∗

X33.333 Y9.428 ;∗GP∗

E_LAB_E_2:

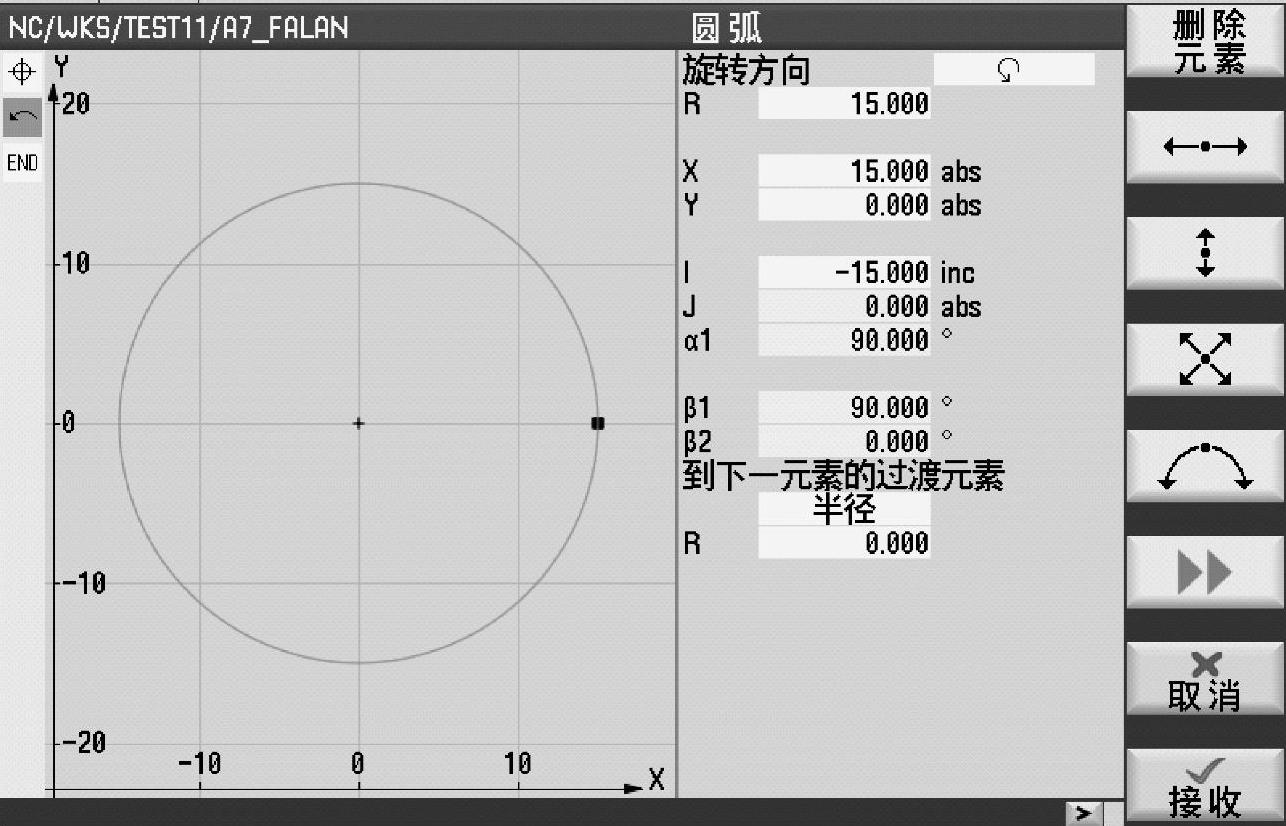

③第三步,编写第二岛屿(圆柱凸台)轮廓。按软键〖轮廓〗,再按软键〖新轮廓〗,在对话框中输入新轮廓的名称“3”,按软键〖接收〗后进入建立型腔轮廓的轮廓计算器界面。首先设定型腔轮廓起点坐标X15,Y0,按软键〖接收〗,完成绘制图形起点的设定。按屏幕右侧软键上选择对应的“图素”软键,建立一个圆形的轮廓图形,如图8-23所示。

按软键〖接收〗即生成如下程序段:

E_LAB_A_3: ;#SM Z:7

G17 G90 DIAMOF ;∗GP∗

G0 X15 Y0 ;∗GP∗

G3 I=AC(0)J=AC(0) ;∗GP∗

E_LAB_E_3:

上面三步建立的轮廓和岛屿外形轮廓程序一般应放至M30指令之后。

图8-23 外形岛屿轮廓生成过程

4)编写外形轮廓及岛屿的加工程序。去除零件外形多余材料的加工顺序可以根据工艺条件选择。本例采用了先浅后深的加工顺序。

第一步编写铣削第二岛屿(圆柱凸台)加工程序:铣削深度为4mm的外形。

①按软键〖轮廓铣削〗进入其界面,按软键〖轮廓调用〗,在轮廓调用界面对话框中输入要调用的轮廓名称“1”。按软键〖接收〗即生成如下程序段:

CYCLE62("1",1,,) ;毛坯外形轮廓调用

②按软键〖轮廓铣削〗进入其界面,按软键〖轮廓调用〗,在轮廓调用界面对话框中输入要调用的轮廓名称“3”。按软键〖接收〗即生成如下程序段:

CYCLE62("3",1,,) ;第二岛屿(圆柱凸台)轮廓调用

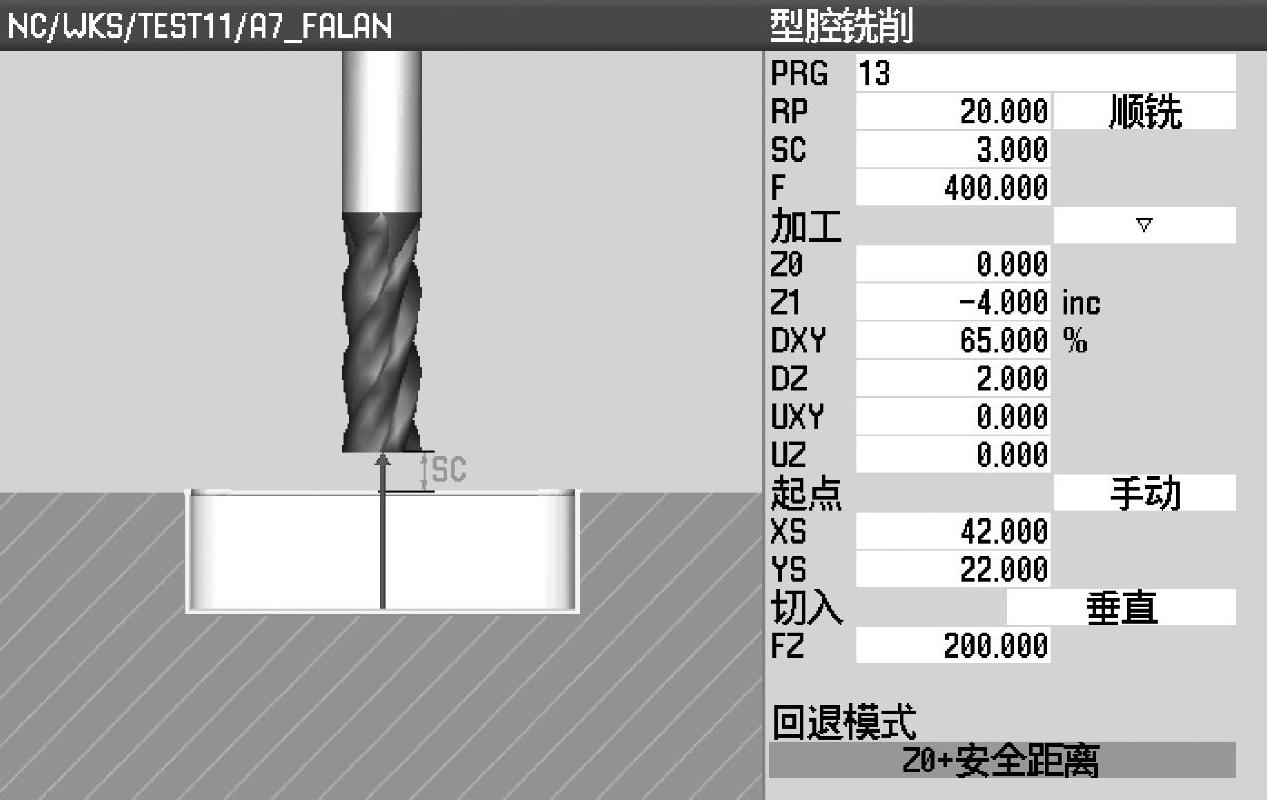

③按软键〖轮廓铣削〗进入其界面,按软键〖型腔铣削〗,进入型腔铣削循环参数输入界面(见图8-24),依次输入参数或选择参数形式后,按软键〖接收〗即生成如下程序段:

CYCLE63("13",11001,20,0,3,-4,400,200,65,2,0,0,0,42,22,2,2,15,1,2,,,,0,101,111) ;型腔铣削循环

图8-24 型腔铣削循环参数输入界面

编程说明:

①起点选项的设置是确定下刀点的位置,可以通过选择键选择,有“自动”和“手动”两项。如果下刀的起点选择为“自动”方式,循环加工的下刀点位置坐标由数控系统内部计算,省去了手工选择下刀点位置的工作。如果选择“手动”方式,对话框中将出现人工选择下刀点位置的输入项(XS和YS),本例可分别输入XS=42,YS=22。本例循环的下刀点将会出现在该位置上。

②本循环DXY输入项(最大平面进给切入值)选择为刀具直径的百分比(%)方式。设定的百分数不能过大(如取65%),否则会出现61945#报警“平面进刀过大,保留了余角”。

③为了减少空进给,本例循环的回退模式选择为“Z0+安全距离”方式,分层铣削后抬刀至此位置再次下刀,而不是回到返回平面(RP)位置。

④当程序指令中连续调用2个或多个不同的轮廓时,系统默认将调用的第一个轮廓定义为轮廓腔的形状,从第二个以及之后调用的轮廓视为轮廓腔里面的岛屿。

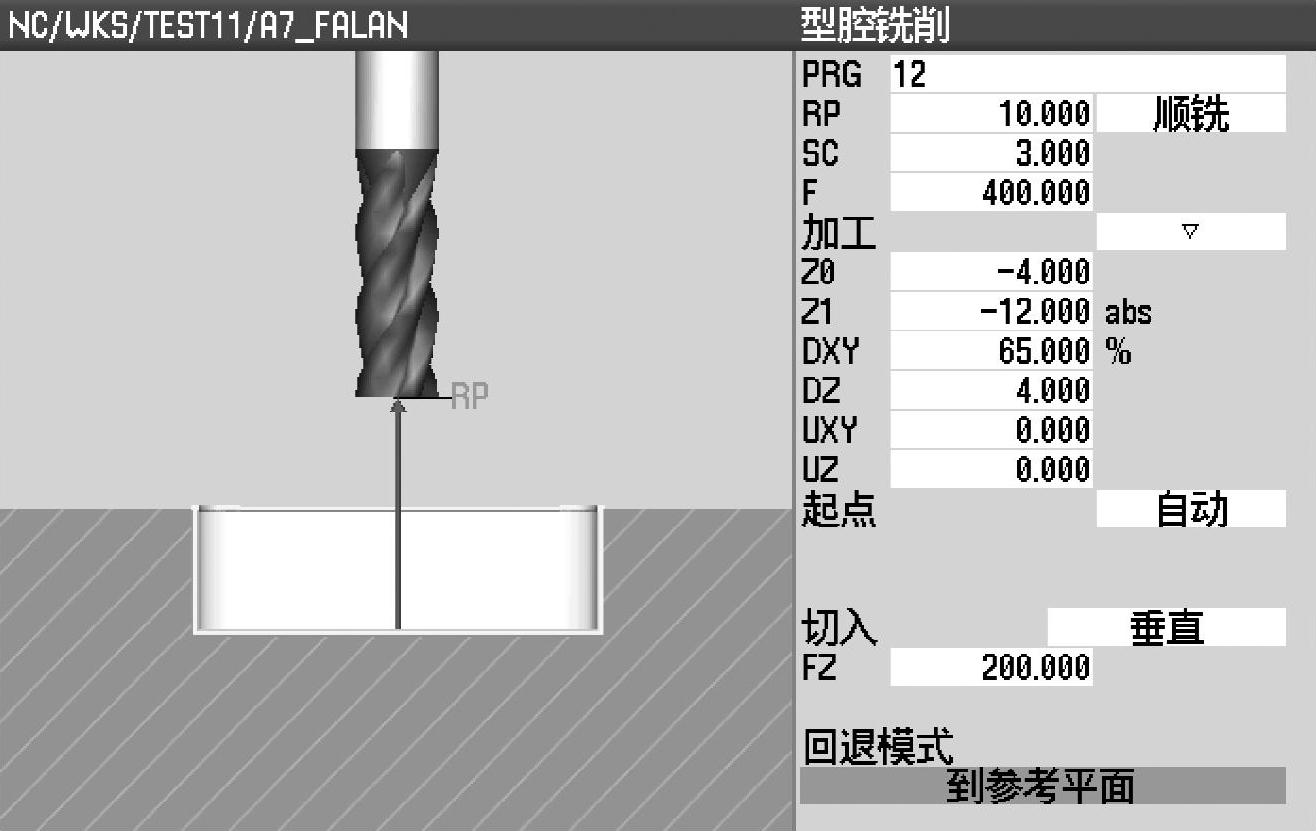

第二步编写铣削第一岛屿(菱形圆角外形轮廓)加工程序:铣削深度为12mm的外形。

编程步骤同上,如图8-25所示,生成程序段如下:

图8-25 铣削菱形圆角轮廓

CYCLE62("1",1,,)

CYCLE62("2",1,,)

CYCLE63("12",1,10,-4,3,-12,400,200,50,4,0,0,0,42,22,2,2,15,1,2,,,,0,101,110) ;型腔铣削循环

编程说明:

①铣削菱形圆角外形的型腔加工是在上一个型腔铣削之后进行的,因此应当对前面的加工状态进行继承。具体来讲,该型腔循环指令的参考平面应当设定在Z-4平面位置。如果仍设定在Z0平面上,则本循环的第一刀将进行空进给,第二刀才会切入实际毛坯中。

②注意,此时循环的回退模式应当选择“到参考平面”方式,而不能选择为“Z0+安全距离”方式,有可能系统在计算刀具路径中忽略了零件图形中部的ϕ30mm的圆柱,刀具会将其铣削。

③本循环DXY输入项(最大平面进给切入值)取值50%,过大会出现61945#报警。

5)编写圆型腔(ϕ20mm)加工工艺准备指令程序。在程序编辑页面内依次编写铣削圆形腔工艺准备指令如下:

T="EN_12" ;ϕ12mm铣刀

M06

G90 G54 G0 X0 Y0

D1 Z100 S2000 M3

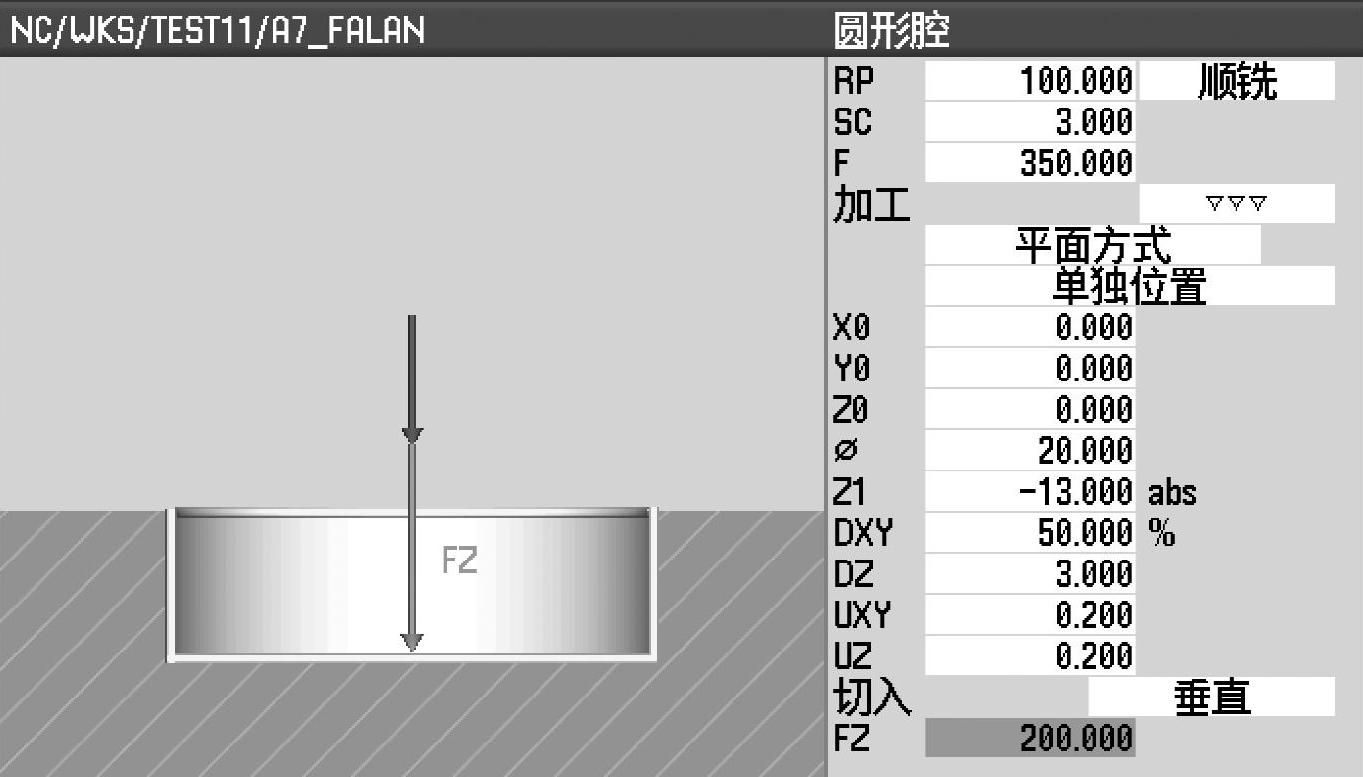

6)编写圆形腔铣削加工程序。按软键〖铣削轮廓〗进入其界面,按软键〖型腔〗,然后按软键〖圆型腔〗,进入型腔铣削循环参数输入界面,依次输入参数或选择参数形式后,按软键〖接收〗(见图8-26)即生成如下程序段:

POCKET4(100,0,3,-13,20,0,0,3,0.2,0.2,350,200,0,12,40,9,15,0,2,0,1,2,10100,111,110) ;圆型腔循环指令

图8-26 圆型腔铣削循环参数输入

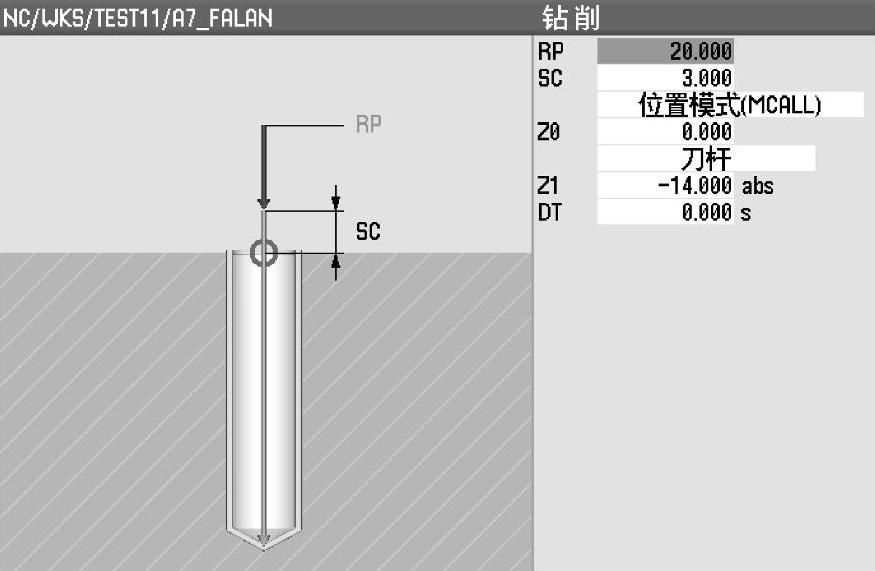

7)编写钻削2个ϕ10mm孔加工工艺准备指令程序。在程序编辑页面内依次编写钻削2个ϕ10mm孔工艺准备指令如下:

T="DIRLL_10" ;ϕ10mm钻头

M06

G90 G54 G0 X0 Y0

D1 Z100 S1500 M3 F250

8)编写孔钻削加工程序。按软键〖钻削〗进入其界面,按软键〖深孔钻削〗,进入孔钻削循环参数输入界面,依次输入参数或选择参数形式后,按软键〖接收〗(见图8-27),即生成如下程序段:

MCALL CYCLE82(20,0,3,-14,,0,10,1,12) ;位置模式孔循环加工

X-30 Y0 ;左边孔

X30 Y0 ;右边孔

MCALL ;结束模态钻孔加工方式

9)最后输入程序结束指令程序段如下:

G0 Z100 ;返回初始平面

M30 ;程序结束

编程说明:去除材料的外形加工中的刀具轨迹是由数控系统内部根据两个内、外相套的轮廓尺寸相差及设定刀具参数自动完成计算的,无须编程人构思,因此大大提高了编程工作效率。实际上,型腔铣削循环指令编程相当于二维平面轮廓的CAM编程过程,且不再需要后置处理及加工程序文件传送等操作了。

图8-27 2个ϕ10mm孔削循环参数输入

提示:型腔刀具轨迹计算取决于加工程序中图形轮廓尺寸数据和刀具参数的设定数据是否符合实际加工情况的需要。

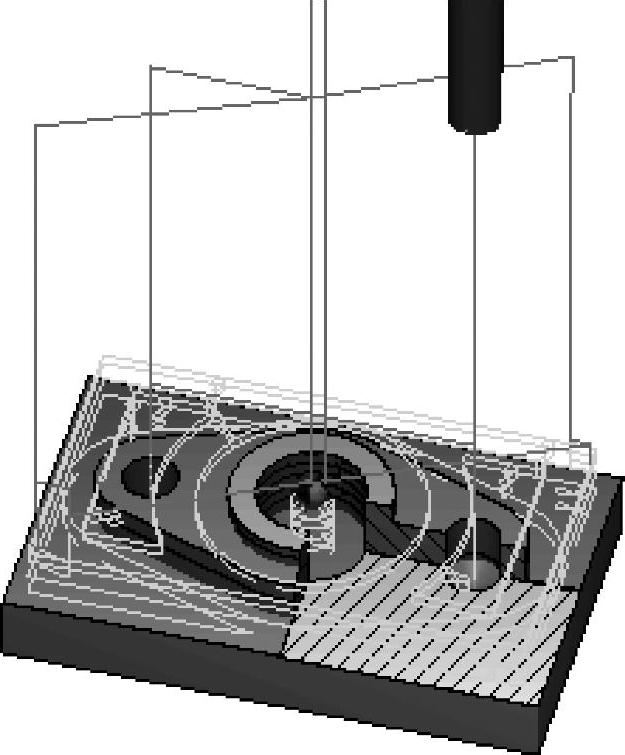

对上述所编程序进行模拟加工时,可以看到在第一次型腔铣削(深度0~4mm)时,毛坯平面的四个角点处出现未加工到的残料,第二次型腔铣削(深度-4mm~-12mm)时,不仅毛坯平面的四个角点处出现了未加工到的残料,而且铣削区域也存在如图8-29所示残料。这是毛坯平面尺寸限制以及刀具直径限制造成的。图8-28中可以看到菱形端盖轮廓与毛坯平面轮廓之间的刀具通道宽度只有10mm,不可能通过直径12mm的立铣刀;四方平面毛坯轮廓的角点也不可能被圆柱形铣刀铣削到。同时,型腔铣削是一种由内向外的铣削方式,对于刀具轨迹通道宽度有限制的型腔加工,系统采用了“区域加工”策略。本例采用重新毛坯外形轮廓图形的方法,即重新编写"E_LAB_A_1","E_LAB_E_1"。将轮廓外形至少要放大到104mm×64mm后,在模拟加工中看不到残料现象了。

在模拟加工界面上,按右侧软键〖详细资料〗,按软键〖切削〗,再按软键〖有效切削〗,屏幕上会出现加工后零件的剖开界面立体图,如图8-29所示。

图8-28 菱形外轮廓与六方体毛坯间的残料示意(上半部分)

图8-29 端盖加工程序模拟刀具路径图

端盖零件的完整加工程序清单如下:

程序代码

DGXX_1.MPF

;端盖铣削_1

;2013-06-01

;加工中心机床

N10 T="EN_12"

N20 M6

N30 G90 G54 G0 X0 Y0

N40 D1 Z100 S300 M3

N50 WORKPIECE(,,,"BOX",112,0,-25,-80,-50,-30,50,30)

N60 CYCLE62("1",1,,)

N70 CYCLE62("3",1,,)

N80 CYCLE63("13",11001,20,0,3,-4,400,200,65,2,0,0,0,42,22,2,2,15,1,2,,,,0,101,111)

N90 CYCLE62("1",1,,)

N100 CYCLE62("2",1,,)

N110 CYCLE63("12",1,10,-4,3,-12,400,200,50,4,0,0,0,42,22,2,2,15,1,2,,,,0,101,110)

N120 POCKET4(100,0,3,-13,20,0,0,3,0.2,0.2,350,200,0,12,40,9,15,0,2,0,1,2,10100,111,110)

N130 T="DIRLL_10"

N140 M6

N150 G90 G54 G0 X0 Y0

N160 D1 Z100 S1500 M3 F250

N170 MCALL CYCLE82(20,0,3,-14,,0,10,1,12)

N180 X-30 Y0

N190 X30 Y0

N200 MCALL

N210 G0 Z100

N220 M30

N230 E_LAB_A_1: ;#SM Z:6

;#7__DlgK contour definition begin-Don′t change!;∗GP∗;∗RO∗;∗HD∗

G17 G90 DIAMOF;∗GP∗

G0 X-52 Y-32;∗GP∗

G1 Y32;∗GP∗

X52;∗GP∗

Y-32;∗GP∗

X-52;∗GP∗

;CON,0,0.0000,4,4,MST:0,0,AX:X,Y,I,J,CYL:1,0,10,TRANS:1;∗GP∗;∗RO∗;∗HD∗

;S,EX:-52,EY:-32;∗GP∗;∗RO∗;∗HD∗

;LU,EY:32;∗GP∗;∗RO∗;∗HD∗

;LR,EX:52;∗GP∗;∗RO∗;∗HD∗

;LD,EY:-32;∗GP∗;∗RO∗;∗HD∗

;LA,EX:-52,EY:-32;∗GP∗;∗RO∗;∗HD∗

;#End contour definition end-Don′t change!;∗GP∗;∗RO∗;∗HD∗

E_LAB_E_1:

N240 E_LAB_A_2:;#SM Z:8

;#7__DlgK contour definition begin-Don′t change!;∗GP∗;∗RO∗;∗HD∗

G17 G90 DIAMOF;∗GP∗

G0 X33.333 Y9.428;∗GP∗

G2 X33.333 Y-9.428 I=AC(30)J=AC(-0);∗GP∗

G1 X0 Y-21.213 RND=20;∗GP∗

X-60.002 Y0 RND=10;∗GP∗

X0 Y21.213 RND=20;∗GP∗

X33.333 Y9.428;∗GP∗

;CON,0,0.0000,5,5,MST:0,0,AX:X,Y,I,J,TRANS:1;∗GP∗;∗RO∗;∗HD∗

;S,EX:33.333,EY:9.428;∗GP∗;∗RO∗;∗HD∗

;ACW,DIA:0/215,CX:30,RAD:10;∗GP∗;∗RO∗;∗HD∗

;LA,EX:0,ASE:-160.53,AT:0;∗GP∗;∗RO∗;∗HD∗

;R,RROUND:20;∗GP∗;∗RO∗;∗HD∗

;LA,EY:0,ASE:160.53;∗GP∗;∗RO∗;∗HD∗

;R,RROUND:10;∗GP∗;∗RO∗;∗HD∗

;LA,EX:0,ASE:19.47;∗GP∗;∗RO∗;∗HD∗

;R,RROUND:20;∗GP∗;∗RO∗;∗HD∗

;LA,EX:33.333,EY:9.428;∗GP∗;∗RO∗;∗HD∗

;#End contour definition end-Don′t change!;∗GP∗;∗RO∗;∗HD∗

E_LAB_E_2:

N250 E_LAB_A_3:;#SM Z:3

;#7__DlgK contour definition begin-Don′t change!;∗GP∗;∗RO∗;∗HD∗

G17 G90 DIAMOF;∗GP∗

G0 X15 Y0;∗GP∗

G3 I=AC(0)J=AC(0);∗GP∗

;CON,0,0.0000,1,1,MST:0,0,AX:X,Y,I,J,CYL:1,0,10,TRANS:1;∗GP∗;∗RO∗;∗HD∗

;S,EX:15,EY:0;∗GP∗;∗RO∗;∗HD∗

;ACCW,EX:15,EY:0,DCX:-15,RAD:15;∗GP∗;∗RO∗;∗HD∗

;#End contour definition end-Don′t change!;∗GP∗;∗RO∗;∗HD∗

E_LAB_E_3: