3.11.3 切削速度(SVC)

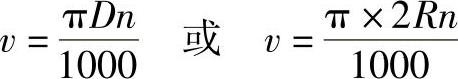

(1)编程中切削速度的一般概念 通常把切削速度与主轴转速联系起来,通过切削速度公式

式中 n——主轴转速(r/min)。

转换为计算主轴转速的公式

式中 D——刀具直径(mm);

R——刀具半径(mm)。

在一般不写NC程序中的通常习惯是:

1)编程的切削速度不受轨迹进给率F以及G功能组15的影响。通过M3或M4可以确定旋转方向和开始旋转,通过M5可以停止主轴旋转。

2)补偿存储器中刀具半径数据的更改会在下一次选择刀具补偿时生效,或者在有效补偿数据更新时生效。

3)换刀和选择或取消刀具补偿数据组会引起当前生效的主轴转速的重新计算。进行切削速度编程时需要:

①旋转刀具(铣刀或钻具)的几何数据。

②有效的刀具补偿数据组。

(2)切削速度指令(SVC)

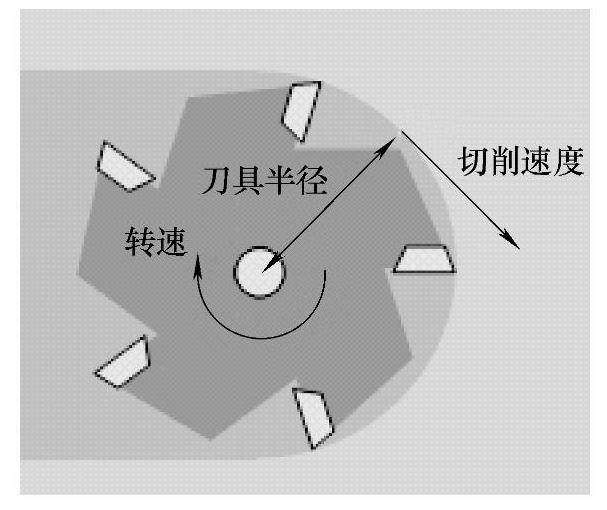

1)指令功能。实际进行铣削加工时,更常用的是刀具切削速度编程,而不是主轴转速编程,如图3-48所示。控制系统可通过激活的刀具半径和编程的刀具切削速度计算出主轴转速

式中 SVC——切削速度(m/min);

R——被激活的刀具半径(mm)。

图3-48 铣刀转速与切削速度

2)编程格式:

SVC=<值>

在设定了切削速度SVC的程序段中,刀具半径必须已知,即相应刀具以及刀具补偿数据组必须被激活,或者在程序段中被选择。同一程序段中切削速度SVC和T、D指令的顺序可任意选择。

3)指令参数说明。

SVC:切削速度,单位m/min或ft/min。

①通过此地址扩展可以设定编程的切削速度在哪个主轴上生效。当无地址扩展时,切削速度针对当前主主轴生效。

②可为每个主轴分别设置一个切削速度。

③只有当主主轴上具有激活的刀具时,才可以设定不带地址扩展的切削速度SVC。切换主主轴时用户必须选择一把相应的刀具。

④可在切削速度SVC编程和S编程之间任意进行切换,即使在主轴旋转时也可进行。无效的值会被删除。

⑤可通过系统变量$TC_TP_MAX_VELO[<T编号>]设置最大刀具转速(主轴转速)。未定义转速限值时,监控功能不执行。

⑥以下功能激活时,将会撤销切削速度SVC(不能进行SVC编程):

①G96、G961、G962。

②GWPS。

③SPOS、SPOSA、M19。

例如,在CAD系统中生成的“标准刀具”的刀具轨迹,该轨迹已考虑了刀具半径,与标准刀具只存在刀沿半径上的偏差,但是系统不支持该轨迹与切削速度SVC编程一同使用。

4)编程示例

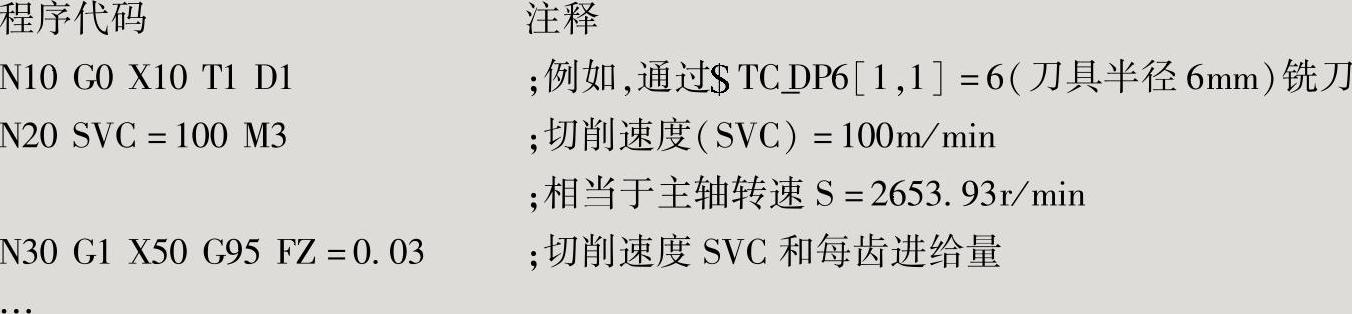

例1 半径6mm的铣刀。

例2 在同一个程序段中设定刀具和切削速度SVC。

程序代码 注释

N10 G0 X20

N20 T1 D1 SVC=100 ;选择刀具、补偿数据组和切削速度SVC(任意次序)

N30 X30 M3 ;主轴顺时针旋转,切削速度为100m/min

N40 G1 X20 F0.3 G95 ;切削速度SVC和旋转进给率