8.1 程序跳转及程序段重复执行应用示例

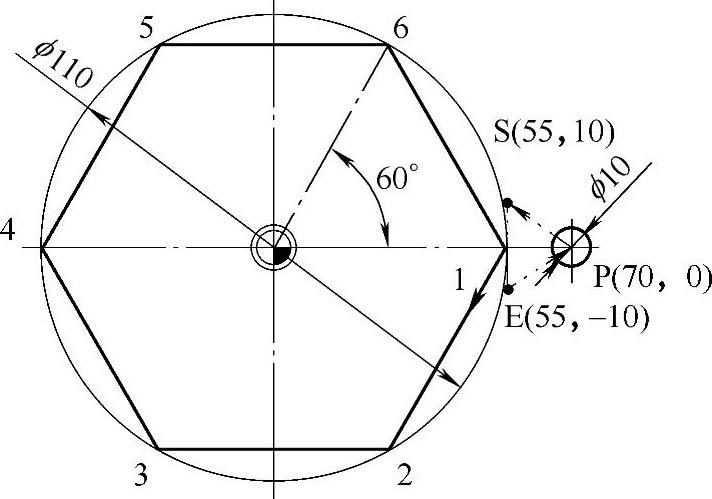

铣削如图8-1所示正六边形外轮廓,深度为10mm。

该图形典型的编程思路是:下刀点设在P(70,0)处,设1点为铣削起点和终点。进刀位置和退刀位置应分别在边长12和边长61的延长线上的某一点。使用刀具半径补偿指令,完成正六边形轮廓刀具轨迹的编制。但是,这样编程需要计算刀具的进刀位置和退刀位置点的坐标值。

图8-1 正六边形外轮廓铣削加工

一种加工程序编写如下:下刀点设在P(70,0)处,刀具半径补偿点设置在S(55,10)处,刀具半径补偿取消点设置在E(55,-10)处。P点作为程序起点,也是程序终点,加工结束后回到P点。使用刀具为ϕ10mm立铣刀,顺铣加工。编程零点设在正六边形的几何中心点位置,Z轴零点在工件上表面。根据图形特点,在编写程序时可以采用极坐标指令。

参考程序如下:

程序代码 注释

N10 WORKPIECE(,,,"CYLINDER",64,0,-25,-80,110) ;建立圆柱体毛坯模型

N20 T1 M6 ;调用1号刀具

N30 G90 G0 G64 G451 CFTCP ;G功能定义

N40 G54 X70 Y0 ;设定工件坐标系,刀具运行至下刀点上方

N50 D1 Z100 S350 M3 ;快速移动到至初始高度

N60 Z2 ;移动至安全高度

N70 G1 Z0 F200 ;工进至Z0平面

N80 Z=IC(-2) ;相对下刀深度为2mm

N90 G41 X55 Y10 F400 ;建立刀具半径补偿,移至S点

N100 Y0 ;切削至六边形起点1

N110 G1 RP=55 AP=-60 ;直线铣削至极径为55mm,极角为-60°的位置2点

N120 AP=IC(-60) ;直线铣削至极径不变,极角相对增加-60°的3点

N130 REPEATB N100 P=4 ;重复N100程序句4遍,实现其他4条边的铣削

;或N130 REPEAT N130 P4

N140 X55 Y-10 ;刀具水平离开轮廓至退刀E点

N150 G40X70Y0 ;取消半径补偿,刀具移至下刀点位置

N160 REPEAT N80 N150 P4 ;重复N60至N130程序句,实现深度分层铣削

N170 G0 Z100 ;抬刀至初始高度

N180 M30 ;程序结束

编程说明:

1)N30语句若写成N30 G17G90G0G451CFTCPG64,则系统可能把“CFTCPG”看成一个地址符,出现12550#报警“程序段N30:名称CFTCPG64未定义或选项/功能未激活”。因此需要此句写成:N30 G17G90G0G451CFTCP G64。即将相连的两个地址符的英文字符间加入一个空格。

2)N130语句使用了程序段重复(REPEAT或REPEATB)指令,两种写法均可运行。执行次数P=4与P4效果一样。在REPEAT或REPEATB指令中,P为重复次数,既可为变量,也可为数字。使用变量时必须用“=”赋值,如P=R1;使用数字赋值时,可省略中间“=”,如P3,表示重复3次。

3)运行结果发现,刀具运行至S点和加工六边形中均无问题,但是运行到E点过程中,发现六边形角点1处发生过切,即角点1不是尖点,而变为一个小圆弧。解决方法是,把N140程序段删除,直接运行N150语句,则可以避免发生过切。

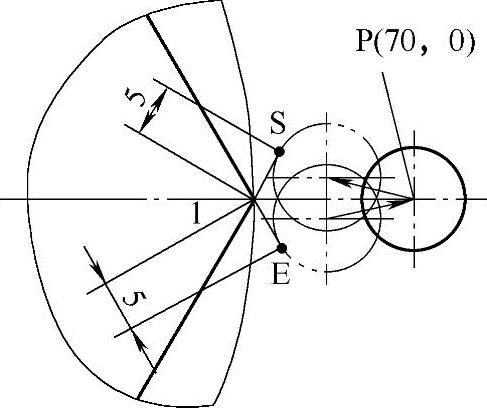

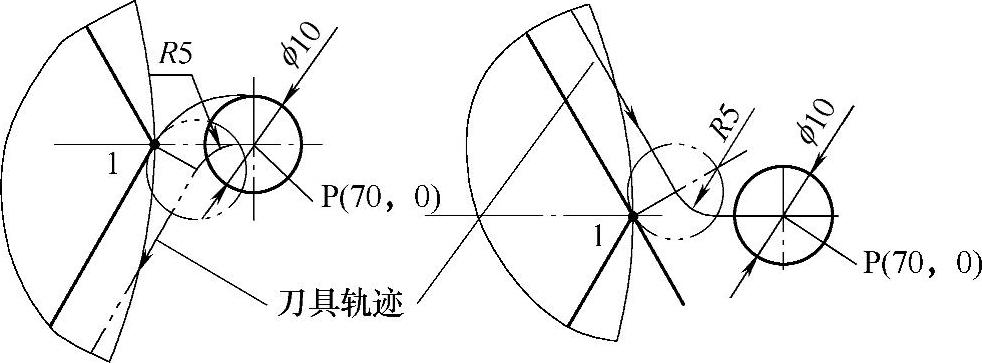

上述编程时需要考虑刀具补偿点的选取。若选取不当,依然不能加工出合格的产品。如果使用G147/G148,G247/G248平滑切入切出指令编写加工程序则会比较方便(见图8-2和图8-3),也节省语句和编程时间。

进刀点位置设在第一个顶点与正多边形中心的延长线上,其长度一般应大于2.5倍的刀具半径。切入点在正多边形的第一顶点处,刀具切入与切出的安全间隙设为5mm,直线平滑切入刀沿轨迹的起始位置点(S)、直线平滑切入刀沿轨迹的终止位置点(E)分别沿着正多边形的边长伸出一个安全间隙。使用平滑切入、切出指令看似麻烦,实际上省去计算S点、E点坐标,反而会节省辅助编程时间。图8-2所示S点、E点坐标是由系统内部计算完成的。1/4圆弧平滑切入、切出点在正多边形的第一顶点位置,圆弧切入与切出的刀具中心轨迹圆弧半径DISR=5,其余同前。

图8-2 直线平滑切入切出

图8-3 1/4圆弧平滑切入切出

直线平滑切入切出的参考程序如下:

LBXZ_01.MPF

;LIUBIANXINGZHU ;程序说明信息

;2013-06-01

N10 WORKPIECE(,,,"CYLINDER",64,0,-25,-80,110) ;建立圆柱体毛坯模型

N20 T1 M6 ;调用1号刀具

N30 G17 G90 G0 G64 G451 CFTCP ;G功能定义

N40 G54 X00 Y0 ;设定工件坐标系,刀具运行至下刀点上方

N50 D1 Z100 S350 M3 ;快速移动到至初始高度

N60 RP=70 AP=0 ;刀具运行至下刀点上方

N70 Z2 ;移至安全高度

N80 G1 Z0 F200 ;工进至Z0平面

N90 Z=IC(-2) ;相对下刀深度2mm

N100 G41 G147 DISR=10RP=55AP=0 F400 ;设置平滑切入第一顶点,顺铣

N110 RP=55 AP=0 F2500 ;直线移至极径55mm,极角0°位置1点

N120 AP=IC(-60) ;铣削至极径不变,极角相对增加-60°的2点

N130 REPEATB N90 P=5 ;重复N90程序句4遍实现其他5条边的铣削

;N130REPEAT N90 P5

N140 G40 G148 DISR=10 RP=70AP=0 ;取消半径补偿,平滑退出,移至下刀点位置

N150 REPEAT N60 N110 P4 ;重复N60~N110程序句,实现深度分层铣削

N160 G0Z100 ;抬刀至初始高度

N170 M30 ;程序结束

编程说明:

1)若在程序中写成:N100 G1 G41 G147 DISR=10 X55 Y0 F400

或:N140 G1 G40 G148 DISR=10 X70 Y0

屏幕上方显示12070报警“语句段N100 G功能句法定义太多”。故须将G1删除。

2)如果将N100语句编写成如下形式

N100 G1 G41 G147 DISR=5 X55 Y0 F400 ;平滑切入第一顶点,顺铣

N110 RP=55 AP=0 F2500 ;直线移至极径55mm,极角0°位置1点

屏幕上方显示14280报警“语句段N110极坐标程序出错”。需要将按照极坐标形式书写成“N100 G41 G147 DISR=10 RP=55 AP=0 F400” ;设置平滑切入第一顶点,顺铣。

3)1/4圆弧平滑切入切出编程指令可写成:

N110 G1 G41 G247 DISR=5 RP=55 AP=0 F400

N120 G1 G40 G248 DISR=5 RP=70 AP=0

4)G147/G148,G247/G248平滑切入切出指令是一个设定指令,本身不产生位移,需要结合下一个指令运行至切入点(RP=55,AP=0)。