从QC小组到六西格玛管理

1962年,QC小组,即质量管理小组在日本诞生。小组通过运用质量管理理论和方法,科学地开展活动,提高了人员素质,发挥了员工的积极性、主动性、创造性,实现了质量问题的预防和改进,受到众多企业的重视与欢迎,逐步成为全面质量管理的一个重要支柱,得到迅速发展。QC小组(QCC)活动要提倡和坚持“小、实、活、新”的发展方向。

1.QC小组的特点

(1)明显的自主性

QC小组以职工自愿参加为基础,实行自主管理,自我教育,互相启发,共同提高,充分发挥小组成员的聪明才智和积极性、创造性。

(2)广泛的群众性

QC小组是吸引广大职工群众积极参与质量管理的有效形式,不但包括领导人员、技术人员、管理人员、而且更注重吸引在生产、服务工作的第一线操作人员参加。广大职工群众在QC小组活动中学技术,学管理,群策群力分析问题,解决问题。

(3)高度的民主性

QC小组的组长可以民主推选,QC小组成员可以轮流担任课题小组长,人人都有发挥才智和锻炼成长机会;内部讨论问题、解决问题时,小组成员不分职位与技术高低,各抒己见,互相启发,集思广益,高度发扬民主,以保证既定目标的实现。

(4)严密的科学性

QC小组在活动中遵循科学的工作程序,步步深入的分析问题,解决问题;在活动中坚持用数据说明事实,用科学的方法来分析与解决问题,而不是凭“想当然”或个人经验。

2.六西格玛管理

20世纪70-80年代,经过20多年的持续改进,日本产品的质量显著提高,占领了大部分美国市场,而美国企业的产品则逐步失去自己的市场,许多美国企业面临生死存亡的问题。同时,随着日本制造的精良产品畅销全球,全面质量管理概念传播到世界各地。许多美国企业经营管理者、专家开始重新认识“全面质量”活动,随着“日本能,我们为什么不能?”讨论在工商界的不断展开,很多美国精英认识到,在竞争日益激烈的市场环境中,强调质量不再是企业可选择的事情,而是必须的条件。

在日本电子产品的挑战下,摩托罗拉公司也同样面临生死存亡的考验。20世纪70年代初期,摩托罗拉已经成为全球无线通信产品的领导者,并与得克萨斯仪器公司以及英特尔公司一起争夺半导体产品的最大销售商的位置。1974年,8个最大的半导体厂商中有5个来自美国,3个来自欧洲。但很快半导体市场的竞争变得异常激烈起来,仅仅在5年后的1979年,8个最大的芯片生产商中就有2个来自日本。摩托罗拉在1974年将电视机业务卖给日本松下,1980年在日本竞争者面前又失去了音响市场。日本人也对摩托罗拉在美国寻呼机市场的领导地位构成了威胁。于是摩托罗拉开始反思自己的问题,认识到提高产品质量实质上会降低产品成本,而不是当时绝大部分美国公司所认为的,提高质量会多花美元。于是摩托罗拉公司决定认真实施质量战略,开始了其质量改进之路。

在首席执行官鲍勃·高尔文的领导下,一个特别工作组开始为摩托罗拉的创新和业务增长制定计划。并于1980年实施,其目的在于确保摩托罗拉在全球的领导地位。其主要措施如下。

(1)提升全球竞争力。通过与竞争对手进行水平对比,设计面向全球市场的产品,确保优胜地位。

(2)构建参与式管理机制。吸取全面质量管理之精华,将QC小组的原则和方法引入摩托罗拉的企业文化,在全公司广泛推进顾客完全满意小组活动。

(3)开展质量改进活动。将改进目标定为5年内改进10倍,将质量改进目标与所有管理人员的奖励计划挂钩——这个创意播下了六西格玛理念的种子。

(4)建立摩托罗拉培训与教育中心。形成摩托罗拉大学的雏形,主要任务是通过培训使员工的能力适应质量流程与管理方式的巨大变化。

摩托罗拉将日本的QCC、员工参与的改进方式,结合美国个人英雄主义思想进行提炼创新,以突出个人能力的精英式方法,同时引入大量的统计工具和方法,提高了实施的门槛,使得实施的项目变得更大,改进的面更广、收益也更多。

经过几年的实践和酝酿,创新、改进。摩托罗拉于1987年全面推行六西格玛,点燃了六西格玛管理的火种。在首席执行官鲍勃·高尔文的大力支持下,六西格玛在全公司范围内得到了广泛施行和推广,六西格玛产生的强大动力使得摩托罗拉制定了以前看上去几乎是不可能实现的目标。如20世纪80年代早期的目标是每5年改进10倍,后来改为每2年改进10倍,到1992年,产品和服务质量均达到六西格玛质量水平。

由于实施六西格玛,公司于1988年获得美国波多里奇国家质量奖,从开始实施的1987年到1997年10年间,摩托罗拉的销售额增长了5倍,利润每年增加20%,实施六西格玛管理所带来的收益累计达140亿美元,股票价格平均每年上涨21.3%,效果十分显著。六西格玛方法成为改善经营绩效和提升企业战略执行力的有效方法。

1995年,通用电气(GE)公司总裁杰克·韦尔奇将六西格玛引入GE公司,并将其作为促进GE经营绩效持续提升的四大发展战略之一。六西格玛管理的应用成效也非常显著,1999年,GE公司通过实施六西格玛管理而获得的年收益就达到了15亿美元。到了21世纪初,这个数字达到了50亿美元。

GE公司总裁杰克·韦尔奇对六西格玛的最大贡献,是将实施过程进行了模块化,形成了今天大家熟知的“DMAIC”模式,即“定义、测量、分析、改进、控制”过程改进方法,首创“明星、黑带大师、黑带、绿带”六西格玛实施模式,并以GE特有的方式推进六西格玛。六西格玛管理在GE公司的成功应用和模式化,促进了它在全世界的普及。

世界500强企业大多已实施了六西格玛管理。不仅具有欧美文化背景的企业纷纷引入六西格玛,而且以东方文化为主的中国、韩国、日本、印度、新加坡等国的企业也积极投入到六西格玛管理的实践中。今天,六西格玛管理已经从摩托罗拉、通用电气走向了全世界,从西方走向了东方,从世界500强跨国公司走向了普通企业乃至中小企业,从电子、机械、化工、冶金等制造业走向了银行、保险、航空、电子商务和医院等服务业。

3.QC小组与六西格玛的关系

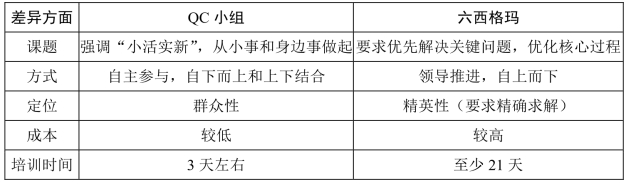

六西格玛管理方法是摩托罗拉公司学习日本QC小组方法后,结合美国文化创新出的质量改进方法,取得了巨大成功。QC小组和六西格玛相辅相成,在组织的不同的层次,改进、提升经营绩效。(如表10-1)

改进是提升质量、实现顾客满意、追求卓越的有效方法。QC小组和六西格玛管理,在改进文化,改进的程序和工具,改进的组织、测评和激励等各方面,都基本相同或相似。但也存在一些差异。如,σ(西格玛)是希腊字母,是一个用来定义母体标准偏差的统计测量单位,它的意义是衡量数据的变化程度或离散程度。实际应用上,西格玛水平用于衡量我们所提供的产品或服务有多少能够达到客户要求的水平。流程σ的水平越高,该流程输出的产品或服务满足客户要求的程度就越高,缺陷就越少。因此,六西格玛水平是一种近乎完美控制的一种量化理念;也是一个近乎完美的控制波动的管理系统。六西格玛管理使用了大量的统计工具、方法,突出了对结果的量化评价,对结果的科学判定,以彰显精英非凡的能力和知识技能。但这个结果评价,仍然是局部的,没有站在经营的高度,进行系统评价。经营的目的是提升客户满意度,提高企业的盈利能力,增强发展动力。不管是什么样方式的改进、提高,都必须有效提升企业的经营结果。改进成本控制、提高质量水平、提高客户满意度的目的,都是增强企业的竞争能力,提高盈利水平,企业没有利润,就失去了发展的动力。

表10-1 QC小组和六西格玛的比较

QC小组的改进评价,相对于六西格玛来说,比较简单,因为它是群众性活动,要求并不高,关注的重点是参与度,培养的是一种意识,有形式重于内容的意思。需要先营建参与的氛围,一开始就要追求一个良好的结果,不太现实,这就是东西方文化的差异,东方是润物细无声,西方是暴风和骤雨。

从模式中提取方法,为我所用。如精益六西格玛,就是从精益生产方式(模式)中,提取精益的方法、理念,为六西格玛改进所用,从而形成精益六西格玛,这种互补,丰富了管理体系内容,拓展了视野和方法。阿米巴经营手法与六西格玛改进相结合,形成改进的来源与改进结果评价的自评化,去中心化、去审核化的结果评价,有利于自主改进项目活动的开展。