从丰田生产方式到精益管理

1.丰田生产方式

20世纪的20年代,福特公司的严格分工、流水线、一体化生产、大批量、少品种、规模经济是全球第二次工业革命的标志。并在30年代传到苏联和欧洲。

以丰田汽车公司为首的日本汽车业在研究美国企业后发现由于两国各方面相差太大,日本人不能搬用美国大生产的那一套,而且他们还发现美国人大进大出的大规模生产过程中还有许多成本可以控制的空间。日本人改良了福特制,搞出了属于自己的一套生产方式,外界称之为丰田生产方式。大野耐一在1978年出版的《丰田生产方式》中说“我们企图找出一条适合于日本经济环境的独特的方法,但又不想让别家公司,特别是不想让先进国家轻易地理解它,甚至不让他们留下一个完整的概念,一直推行和强调‘传票卡方式’(后来译为看板管理)或‘包括人的因素的自动化’的说法,因此,人们难以理解它,也是很自然的。”因此,外界看“丰田生产方式”时,总是雾里看花,不得其所。

丰田生产方式,一个经济界和汽车界流传三十余年的神话,尽管人们苦苦的追求和探索,好像在一步一步迫近,但是心中的感觉还是离它仿佛越来越遥远。看了很多的学习材料,好像丰田汽车的经验不过那么几招,但是没有一个汽车公司能够抚其项背。难道这不是日本人精明之所在?是不是一开始就在设防?

同样,美国人总结出的这些方法,他是在为全世界人民做贡献吗?是单纯在做学术研究?这些成果存不存在一叶障目的现象?多思考总没有坏处。

2.精益管理

1973年秋,石油危机爆发后,丰田生产方式开始逐渐引起社会关注,人们重新认识到,在石油危机后的经济低速增长的形势下,丰田汽车工业公司的业绩比其他公司相对更好,具有更强的抗萧条力量。全球石油危机给了日本机会,他们长期以来孜孜以求的那套“小气”的精打细算管理模式,在资源缺乏年代显示了巨大的威力。日本产品价廉物美,石油危机降临时,日本汽车攻城掠地,席卷美国市场,1980年把美国从汽车王国的“王位”上赶了下来,一年出口到美国的日本车最高时达到500万辆,在美国市场的占有率达到26%。底特律阴云笼罩,三大公司连年亏损,克莱斯勒公司甚至一度宣布面临破产。

被打懵了的美国人绞尽脑汁探询日本汽车工业的秘密,他们派专家到日本考察,请日本人到美国讲课,甚至拿出整个工厂来进行新生产方式的试验,比如通用同丰田合资的联合汽车公司。美国汽车产业花了500万美元,请“琼斯、沃尔克、鲁斯”三位教授考察全球汽车工业,写出了名著《改变世界的机器》,探讨日本汽车生产方式的秘密,全球汽车工业都如获至宝。(如表10-2)《改变世界的机器》的作者又出版了一本书《精益思维》,作者在书中说:“日本人所说和所想的大多是用于工程办公室、采购部门、销售集团和工厂的具体方法……虽然他们写了不少描述这些具体办法的书(如大野耐一的回忆录);但是在把所有方法紧密联系,形成一个完整的思想体系方面,则大多言不及义。” 精益管理是“通过消除非增值(浪费)活动来缩短生产流程”。实施精益制造就是找出真正创造价值的活动以及浪费现象,从而在生产、物流和存货、组织结构、决策等过程中不断地消除浪费。通过消除浪费改进企业的产出效率,这种精益活动的实施,可为企业带来巨大的效益。

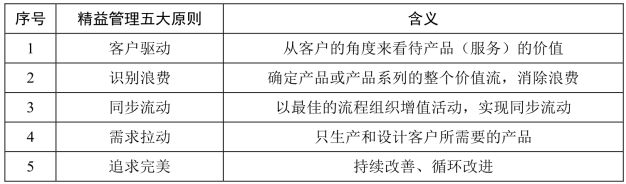

表10-2 精益管理五大原则

精益思想认为“组织和管理产品开发、作业、供应商和客户关系的业务系统,与过去的大量生产系统相比,精益生产消耗较少的人力、空间、资金和时间,制造最少缺陷的产品,以准确地满足客户的需要”。美国的管理学者也没有真正弄清楚日本以丰田生产为代表的生产方式的精髓,精益管理中的创新内容源于其自身的需要,精打细算美国人不理解也学不会,更做不到。

这里强调一下,精益管理的概念、内涵更加广泛,它包涵“精益生产、精益服务、精益医疗、精益教育、精益物流”等等,是一个全社会、全方位的精益概念。下面有的地方使用了“精益生产”的提法,可以理解为“运用精益思想对生产管理”。精益、精益,精打细算出效益。

3.丰田生产方式和精益管理

丰田生产方式诞生于日本,这与日本的国情、文化背景有关,由于岛国资源有限,所以非常重视对资源的利用效率,避免浪费。而日本文化深受中国的儒家思想影响,涩泽荣一的《论语+算盘》,表达了做企业要考虑“处世为人”和“精打细算”。

怎样“处世为人?”,稻盛和夫的“敬天爱人”经营哲学与“作为人,何谓正确?”的处世观,处处都在引导人们的行为,培养人们的思想,其结果就是激发了人们的善念,要把事情做得更好。所以日本人总能将很多事情做到极致,总能创新出方法来提高质量,如“质量功能展开(QFD)”,就是如何将顾客的要求一步一步转化成技术要求的方法,这就是日本产品非常人性的根源,这是一种“利他爱人”思想,是“作为人,何谓正确?”体现。不是一句“满足并超越顾客需求”就能解决的,日本人的许多做法,在其他国家的人看来,好像也不过如此。但就是学不到精华,也做不到位,当然结果也相差太大。我们在学习日本的企业管理经验时,也面临同样的问题。

“精打细算”,日本人发挥到了极致,也创新出很多方法,令我们耳目一新。丰田强调零库存,实际上零库存会使生产进程发生中断。我们强调适量库存,以保障对生产线的持续供货,但是库存量在不同地区是不同的。如在天津厂,各个供货区和生产环节之间距离较远,我们就提倡圆周型的运输路线,运输车经过所有的供货区后集中送到生产线,这就需要较高的库存。而对于在成都和西安的其他工厂,供货区离生产线近,我们就采取星型路线进行供货,这样需要较少的库存。中国有句话叫做“因地制宜,因时制宜”,对于不同生产工厂来说,生产环境不同,所以计划、执行、检查、改进中四个环节要考虑的因素是不同的。这就是说,丰田模式需要不断优化,并抓住主要环节学习才是可行的。

学习丰田模式不能简单模仿。因为零库存、看板在欧洲和中国等市场可能是不适用的。丰田模式在每个地方实施方法也不尽相同。举一个例子,在日本本土,如果丰田的生产中出现问题,生产线就应该立即停止,检查生产过程中差错。我们当时在美国进行生产时,也提倡看板生产。一名美国工人发现生产发动机配件时工序出了问题,他拉停板,但心中充满了恐惧,原因在于他认为是由于个人原因导致了生产线出现问题,并担心由于个人问题而被老板炒鱿鱼。后来丰田的看板生产并没有在美国本土实施,也不再提倡工人发现问题时就拉停看板,而是通过即时统计,以三个小时生产标准统计结果进行反馈。这样既保障了生产的精确性,又符合了美国当地的习惯。所以在生产过程中,一定考虑当地的实际情况,在借鉴中学习丰田模式,可能会比较理想。丰田模式并非千篇一律,即使在中国不同地方,丰田生产模式都是不完全相同的。

“工业工程”即IE,现在很流行,它起源于“科学管理”之父泰勒。在泰勒制“科学管理”在诞生之初的若干年里,遭到工人、工会的反对,美国国会曾两度传讯泰勒,以至于美国人不得不放弃“科学管理”的名称而改称“工业工程”。

工业工程是“对由人、设备材料和信息等要素组成的工作系统进行整合、设计和改进、优化的一门工程学”。它是从系统的角度来研究改进生产现场的管理,这不正是丰田生产方式的精髓吗?

日本管理革命的最大贡献在于,把系统化、最优化的思想运用到了管理中。系统思想就是整体不等于各个部分的简单相加。日本管理理论提出,企业内部的每一个环节都是相互关联的,每一个局部的效率都会影响着整体的效率。由此就诞生了大家都很熟悉的“全面质量管理”、“全面成本管理”、“价值工程”、“三及时(需要的零件、在需要的时候、按需要的数量)”等很多管理技术、理论。

日本的企业管理革命还体现在强调人的主观能动性和人的主动参与,这与美国的工业工程有很大的不同。日本人认为,人是有主观能动性,有创造性、有喜怒哀乐的。在企业管理中尊重人、尊重人性,让人有主动参与的积极性,从而调动人的主观能动性、创造性,才能最大限度地提高生产的效率。于是就产生了日本的“管理参与制”、“终身雇佣制”、“合理化建议活动”以及相类似的制度。

提高效率必须从每一个操作人员以及由他们组织起来的生产线,进而以生产线为中心的整个工厂着眼,每个环节都要提高,以收到整体的效果。丰田生产方式更强调一种思维,即“持续研究和创新的思维。”

美国管理学家德鲁克指出:“科学管理只不过是一种关于工人和工作系统的哲学,是美国对西方思想做出的最特殊的贡献。”

回顾汽车工业发展历史,几个重大的转折都来自于成本降低,比如福特发明大批量流水生产方式带动了美国汽车工业的崛起,丰田生产方式的采用奠定了日本汽车工业称霸世界的基础,欧洲推出的全球采购、平台战略、模块化生产等改变了世界汽车工业的生产方式。品牌、技术、质量、服务等等都很重要,但是现在来看,丰田登上全球最大汽车公司的最后一块垫脚石就是成本。成本更低就意味着可以使产品价格更有竞争力,也意味着即使降价或者少一些的产量也可以增加赢利。

科学管理思想是以提高效率为主的科学管理思想,出发点是怎样指挥人、安排人去干,目的是效率最佳。日本是通过激发人们心中的激情、责任、使命,让人们自觉自愿地去干。这是二者的区别。

精益生产减少浪费、控制成本的系统思想,也成了全球企业界(特别是制造业)趋之若鹜的先进管理思想。阿米巴经营精细核算方法,能准确计算出每一步改进的成果,能精准评价过程改进后的结果的方法,为什么美国专家无动于衷?因为,这不符合他们的价值观,他们将人看成机器,是一种资源,而非资本。对资源而言,评价的结果只有效率、KPI。