野果罐头的加工

罐藏是野果加工保藏的一种主要方法,是将野果原料经过预处理后装入容器中脱气、密封,再经加热杀菌处理,杀死能引起野果腐败、产毒、致病的微生物,破坏原料中的酶活性,防止微生物再次污染,在维持密封状态条件下,能够在室温下长期保存的方法。

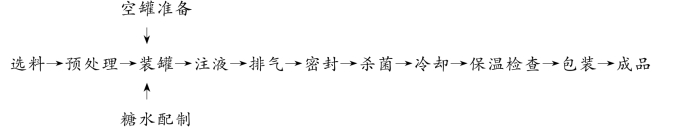

1.野果罐头工艺流程

野果罐头加工的一般工艺流程包括原料的预处理、装罐、排气、密封、杀菌与冷却等。

2.操作要点

1)原料的预处理

原料的预处理主要包括挑选、分级、清洗、去皮、切分、去核(心)、修整、烫漂、硬化、抽空等工序。预处理的适当与否直接关系到后续加工工序的顺利进行,而且对制品的品质有重要的影响。

(1)原料的挑选与分级

野果罐头加工对果实种类、品种、成熟度、品质都有一定的要求。一般要求野果在采摘后及时剔除发生霉烂及病虫害的果实,以防止其在贮运过程中霉变和腐烂的加剧。考虑到贮运过程中仍有可能发生霉变与腐烂,因此生产前再次剔除腐烂原料,然后再按大小、成熟度及色泽进行分级。原料的分级有利于提高生产效率,更重要的是可以保证提高产品质量,得到均匀一致的产品。

(2)清洗

原料清洗的目的在于洗去其表面附着的灰尘、泥沙、大量的微生物及部分残留的污染物。清洗用水除制果脯类原料可用硬水外,一般加工原料最好使用软水。水温一般是常温,有时为增加洗涤效果可用热水,但不适于柔软多汁、成熟度高的原料。对污染较重的果实可用0.5%~1.5%稀盐酸溶液、0.1%高锰酸钾溶液或0.05%漂白粉溶液浸泡数分钟,再用清水漂洗干净。

(3)去皮

个小、皮薄的野果果实,可不去皮,而对于果皮较厚、粗糙的野果,如猕猴桃、刺梨、番石榴等,在制作罐头时均要去皮,否则对加工产品口感均有不良的影响。去皮时,只要求去掉不可食用或影响制品品质的部分,不可过度,否则会增加原料的损耗。去皮的方法有手工、机械、碱液、热力和真空去皮,此外还有研究中的酶法去皮、冷冻去皮。其中以碱液去皮应用较多,碱液处理程度要适度,程度低则去皮不完全,程度高则果蔬表面粗糙。碱液处理条件根据果实的种类、品种、成熟度,通过小试来确定。一般碱液处理浓度、温度及时间为浓度2%~12%,处理温度90℃以上,处理时间1~2min。处理方法可采用浸碱法和淋碱法两种。经碱液处理后的原料必须立即在冷水中浸泡、清洗、反复换水。同时搓擦、淘洗,除去果皮渣和黏附的余碱,漂洗至果块表面无滑腻感、口感无碱味为止。为了加速降低pH值和清洗,可用0.1%~0.2%的盐酸或0.25%~0.5%的柠檬酸溶液浸泡,并有防止变色的作用。

(4)切分、去核(心)、修整

体积较大的野果原料,在罐藏时,为了保持适当的形状,需要适当地切分。切分的形状则根据产品的标准和性质而定。核果类加工前需去核,仁果类则需去心。罐藏加工为了保持良好的形状外观,需对果块在装罐前进行修整,例如除去原料碱液未去净的皮,残留于芽眼或梗洼中的皮,除去部分黑色斑点和其他病变组织。

(5)烫漂

原料的漂烫,生产上常称预煮,即将已切分的或经其他预处理的新鲜原料放入沸水或热蒸汽中进行短时间的处理。其主要目的在于钝化活性酶、软化或改进组织结构、稳定或改进色泽、除去部分不良风味和降低原料中的污染物和微生物数量。烫漂常用的方法有热水和蒸汽两种。热水法一般是在不低于90℃的温度下热烫2~5min,其优点是物料受热均匀,升温速度快,方法简便;但缺点是部分维生素及可溶性固形物损失较多,一般损失10%~30%,如采用烫漂水重复使用,可减少可溶性物质的流失。蒸汽法是将原料装入蒸锅或蒸汽箱中,用蒸汽喷射数分钟后立即关闭蒸汽并取出冷却,采用蒸汽热烫,可避免营养物质的大量损失,但必须有较好的设备,否则加热不均,热烫质量差。

烫漂的程度,应根据野果的种类、块形、大小、工艺要求等条件而定。一般情况下,特别是罐藏时,从外表上看果实烫至半生不熟,组织较透明,失去新鲜果品的硬度,但又不像煮熟后那样柔软即被认为适度。

烫漂后的野果要及时浸入冷水中冷却,防止过度热处理的余热对产品造成不良影响并保持原料的脆嫩,一般采用流水漂洗冷却或冷风冷却。

(6)抽空处理

野生果实的果肉组织中都含有一定量的空气,如不排除,易引起罐头制品变色、变味,组织形态不良。原料经抽空处理除了能减轻褐变外,还可以增加原料的密度,防止罐内果块上浮,促进糖水渗透,保证罐内固形物质量符合标准,减少原料组织在装罐前含有的空气质量,保证密封后罐内的真空度。因此,野果原料装罐前先行进行抽空处理是很有必要的,特别是那些含有空气较多和易变色的野果。

2)装罐

(1)空罐准备

空罐在使用前要进行清洗和消毒,以清除污物、微生物及油脂等。马口铁空罐可先在热水中冲洗,然后放入清洁的沸水中消毒30~60s,倒置沥水备用。清洗消毒后的空罐应及时使用,不宜长期搁置,以免生锈和污染。玻璃罐容器先用消毒水浸泡,再用带毛刷的洗瓶机刷洗,然后用清水或高压水喷洗数次,倒置沥水备用。

(2)罐液配制

野果罐藏中,除了液态食品(如果汁)和浆状食品(如果酱等)外,一般都要向罐内加注液汁,称为罐液或汤汁。果品罐头的罐液一般是糖液,加注罐液能填充罐内空隙、增进风味、排除空气并加强热传递作用,提高杀菌效率。

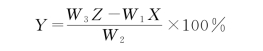

糖液的浓度根据野果的种类、品种、成熟度、果肉装量及产品质量标准而定。我国目前生产的糖水果品罐头,一般要求开罐糖度为12%~16%。装罐时罐液的糖浓度计算方法如下:

式中:Y——需配制的糖液浓度,%;

W1——每罐装入果肉重,g;

W2——每罐注入糖液重,g;

W3——每罐净重,g;(https://www.daowen.com)

X——装罐时果肉可溶性固形物含量,%;

Z——要求开罐时的糖液浓度,%。

(3)装罐注意事项

①经预处理好的野果原料应尽快进行装罐,不应堆积过久,否则微生物生长繁殖,影响杀菌效果。

②装罐量应符合要求,力求一致。净重和固形物含量必须达到要求。净重是指罐头总重量减去容器重所得的重量,它包括固形物和汤汁。固形物含量是指固形物在净重中占的百分率,一般要求每罐固形物含量为60%~65%。各种野果原料在装罐时应考虑其本身的缩减率,通常按装罐要求多装10%左右。

③保证内容物在罐内的一致性,同一罐内原料的成熟度、色泽、大小、形状应基本一致,搭配合理,排列整齐。有个数要求的产品,应按要求装罐。然后注入罐液,罐液温度应保持在80℃以上,利于提高罐头的初温。

④罐内应保留一定的顶隙。顶隙是指装罐后罐内食品表面(或液面)到罐盖之间所留空隙的距离。一般保持顶隙在3~5mm为宜。

⑤保证产品符合卫生要求。装罐的操作人员应严守工厂有关卫生制度,勿使毛发、纤维、竹丝等外来杂质混入罐中,以免影响产品质量。

装罐的方法可分人工装罐与机械装罐。果品原料由于形态、大小、色泽、成熟的不同,以及排列方式不一样,所以除少数产品采用机械装罐外,多数产品采用人工装罐。各种罐头产品,装入固形物均要保证达到规定重量,因此,装罐时必须每罐过秤。利用机械装罐速度快,装量较均匀,管理方便,生产效率高。装罐机和注液机的设计类型很多,从半自动到全自动,有供特殊原料专用的,也有通用的。

3)排气

(1)排气的目的

排气主要是将罐头顶隙中和原料组织中残留的空气尽量排除掉,使罐头封盖后形成一定程度的真空状态,以防止罐头的败坏和延长贮存期限。除此之外,排气还具有以下几方面的作用:防止或减轻因加热杀菌时内容物的膨胀而使容器变形,影响罐头卷边和缝线的密封性,防止加热时玻璃罐跳盖;减轻罐内食品色香味的不良变化和营养物质的损失;阻止好气性微生物的生长繁殖;减轻马口铁罐内壁的腐蚀;使罐头具有一定的真空度,形成罐头特有的内凹状态,便于成品检查。

(2)排气的方法

排气的方法主要有热力排气法、真空排气法和蒸汽喷射排气法三种。

①热力排气法:利用空气、水蒸气和原料受热膨胀冷却收缩的原理将罐内空气排除,常用的方法有热装罐密封排气法和加热排气法。热装罐密封排气法是将食品加热到一定的温度(75℃以上)后立即装罐密封。采用这种方法,一定要趁热装罐、迅速密封,否则罐内的真空度相应下降。此法只适用于高酸性的流质食品和高糖度的食品,如果汁、糖渍水果罐头等。密封后要及时进行杀菌,否则嗜热性细菌容易生长繁殖。加热排气法是将装好原料和注液的罐头,放上罐盖或不加盖,在蒸汽或热水加热的排气箱内,经过一定时间的热处理,使中心温度达到75~90℃,然后封罐。处理的温度、时间,视原料性质、装罐方式和罐型大小而定,一般以罐心温度达到规定要求为原则。

②真空排气法:装有食品的罐头在真空环境中进行排气密封的方法。常采用真空封罐机进行,因排气时间很短,所以主要是排除顶隙内的空气,而食品组织及汤汁内的空气不易排除。故对野果原料和罐液有事先进行抽气处理的必要。采用真空排气法,罐头的真空度取决于真空封罐机密封室内的真空度和密封时罐头的密封温度,密封室真空度高和密封温度高,则所形成的罐头真空度亦高,反之则低。一般密封室的真空度控制在31.98~73.33kPa之间。

③蒸汽喷射排气法:在罐头密封前的瞬间,向罐内顶隙部位喷射蒸汽,由蒸汽将顶隙内的空气排除,并立即密封,顶隙内蒸汽冷凝后就产生部分真空。为了保证有一定的顶隙,一般需在密封前调整顶隙高度。

4)密封

罐头通过密封(封盖)使罐内食品不再受外界的污染和影响,虽然密封操作时间很短,但它是罐藏工艺中一项关键性操作,直接关系到产品的质量。封罐应在排气后立即进行,以避免罐温下降而影响真空度,一般通过封罐机进行。密封的方法和要求视容器的种类而异。

金属罐的密封是罐身的翻边和罐盖的圆边在封罐机中进行卷封,使罐身和罐盖相互卷合,压紧而形成紧密重叠的卷边。

玻璃罐的密封方法与金属罐不同,罐身是玻璃,而罐盖是金属的,一般为镀锡薄钢板制成,是依靠镀锡薄钢板和密封圈紧压在玻璃罐口而形成密封。

蒸煮袋是用来生产软罐头的,一般采用真空包装机进行热熔密封,是依靠蒸煮袋内层的薄膜在加热时熔合在一起而达到密封的。

5)杀菌

罐头经排气和密封后,并未杀死罐内微生物,仅仅是排除了罐内部分空气和防止微生物的感染,只有通过杀菌才能破坏食品中所含的酶类和罐内能使原料败坏的微生物,从而达到商业无菌状态,得以长期保存。依据原料的性质不同,目前的杀菌方法通常采用常压杀菌和加压杀菌两种。果品罐头多采用常压杀菌。

常压杀菌适用于pH4.5以下的酸性食品,如水果类、果汁类等。常用的杀菌温度是100℃或以下,一般是用开口锅或柜子,锅(柜)中盛水,水量要漫过罐头10cm以上,用蒸汽管从底部加热至杀菌温度,将罐头放入杀菌锅(柜)中(玻璃罐杀菌时,水温控制在略高于罐头初温时放入为宜),继续加热,待达到规定的杀菌温度后开始计算杀菌时间,经过规定的杀菌时间,取出冷却。

加压杀菌是在完全密封的加压杀菌器中进行,靠加压升温来进行杀菌。加压杀菌的温度在100℃以下,此法适用于低酸性食品(pH值大于4.5),如蔬菜类及混合罐头。在加压杀菌中,依传热介质不同于高压蒸汽杀菌和高压水杀菌。目前大都采用高压蒸汽杀菌法,这对马口铁罐较理想。而对玻璃罐,则采用高压水杀菌较为适宜,可以减少玻璃罐在加压杀菌时的脱盖和破裂的问题。

6)冷却

杀菌完毕后,应迅速冷却。罐头冷却是生产过程中决定产品质量的最后一个环节,处理不当会造成产品色泽和风味的变劣,组织软烂,甚至失去食用价值。因此,罐头杀菌后冷却越快越好,但对玻璃罐的冷却速度不宜太快,常采用分段冷却的方法,如80℃、60℃、40℃三段,以免爆裂受损。

按冷却的位置,冷却方式可分为锅外冷却和锅内冷却,常压杀菌常采用锅外冷却,加压杀菌常采用锅内冷却。冷却介质有空气冷却和水冷却,以水冷却效果为好。水冷却时为加快冷却速度,一般采用流水浸泡法最为常见。冷却用水必须清洁,符合饮用水标准。

罐头冷却的最终温度一般控制在40℃左右,过高会影响罐内的产品质量,过低则不能利用罐头余热将罐外水分蒸发,造成罐外生锈。冷却后应放在冷凉通风处,未经冷凉不宜入库装箱。

7)保温处理及贴标签

将杀菌后的罐头放入保温间进行保温观察,在温度为25℃下保温一周,以观察罐头有无败坏现象,正品贴标后装箱入库。