野果干制品的加工

野果果干干制是采用自然条件或人工控制条件下促使野果中水分蒸发的工艺过程。干制品具有良好的保藏性,能较好地保持野果原有风味。

1.果蔬干制的原理

鲜野果是由干物质和水分组成的有机体,含水量高达70%~90%。野果中的水分以游离水、胶体结合水和化合水三种状态存在。在干制过程中,主要蒸发的是游离水和部分胶体结合水。

果实中水分的蒸发主要是靠水分的扩散作用(包括内扩散和外扩散)。水分从果实(或果块)内部向外扩散的动力取决于果实内外的温度差和湿度差。即果实内外温、湿差越大,水分蒸发越快。

2.影响野果干燥速度的因素

干燥速度的快慢对于成品品质起决定性的作用。一般来说,干燥越快,制品的质量愈好。干燥的速度常受许多因素的影响,这些因素归纳起来有两方面:一是干燥的环境条件,二是原料本身的性质和状态。

1)干燥的环境条件

作为干燥介质的空气,对干燥有两个功能:一是传递野果原料干燥所需要的热能,促使野果水分蒸发,其次是将蒸发出的水分带走,使干燥作用继续不断地进行。因此,空气的温度、相对湿度、流动速度等都与干燥速度有密切的联系。

(1)空气温度

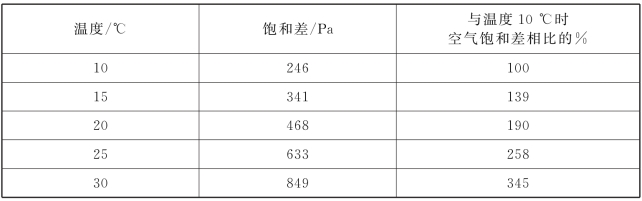

若干燥空气的绝对湿度不变,当空气温度升高时,空气的饱和差随之增加(详情见表4-1)。

表4-1中说明温度每提高10℃,空气的饱和差约增加1倍。也就是说,空气中水蒸气饱和差随温度的变化而改变;相反,温度越低,干燥速度也越慢。

干燥过程中,所采用的高温是有一定限制的,温度过高会加快野果中糖分和其他营养成分的损失或导致焦化,影响制品的外观和风味。此外,干燥前期高温还易使野果组织内汁液迅速膨胀,细胞壁破裂,内容物流失。如果开始干燥时,采用高温低湿条件,则容易造成硬壳现象;相反,干燥温度过低,使干燥时间延长,产品容易变色甚至霉变。因此,干燥时应选择适合的干燥温度。不同种类和品种的野果,其适宜的干燥温度不同,一般在40~90℃的范围内。

(2)空气湿度

空气的相对湿度越高,制品的干燥速度越慢;反之,相对湿度越低,干燥速度越快。因为相对湿度与空气饱和差有关。在温度不变的情况下,相对湿度越低,空气的饱和差越大。所以降低空气的相对湿度能加快干燥时间。升高温度同时又降低相对湿度,使原料与外界水蒸气分压差增大,水分蒸发容易,干燥速度加快,成品含水量相对降低,这种现象在干制后期表现得更为明显。

(3)空气流动速度

空气流动速度越大,干制速度越快。原因在于野果附近的饱和水汽不断地被带走,而补充未饱和的新空气,从而加速蒸发过程。因此,有风晾晒比无风干燥得快。同样,鼓风干制机比一般干燥设备干燥速度快得多。因此,在选用干燥设备及建造烤房时,应注意通风设备的配备。

2)原料性质和状态

原料因素包括原料种类、原料预处理和原料装载量,对干燥速度影响也很明显。

(1)野果种类

不同野果料,由于所含各种化学成分的保水力不同,组织和细胞结构性的差异,在同样干燥条件下,干燥速度各不相同。一般来说,可溶性固形物含量高、组织紧密的产品,干燥速度慢;反之,干燥速度快。野果表皮有保护作用,能阻止水分蒸发,特别是果皮致密而厚,且表面包被有蜡质,因此,干制前必须进行适当切分、去皮和除蜡质等处理,以加速干燥过程,否则干燥时间过长,有损品质。

(2)野果干制前预备处理

野果干制前预处理包括去皮、切分、热烫、浸碱、熏硫等,对干制过程均有促进作用。去皮使野果原料失去表皮保护,有利于水分蒸发。原料切分后,表面积增大,水分蒸发速度也增大,切分愈细愈薄,则需时愈短。热烫和熏硫均能改变细胞壁的透性,降低细胞持水力,使水分容易移动和蒸发。

(3)原料装载量

单位烤盘面积上装载原料的数量,对干燥速度影响极大。装载量越多,厚度越大,不利于空气流动,使水分蒸发困难,干燥速度减慢。干制过程可以灵活掌握原料装载量。如干燥初期产品要放薄一些,后期可稍厚些;自然气流干燥的宜薄,用鼓风干燥的可厚些。

3.野果干制的方法

1)自然干制

自然干制是在太阳辐射热、干燥空气达到果实的干燥,因而又可分晒干和风干两种方法。自然干制可以充分利用自然条件,节约能源、方法简易、处理量大、设备简单、成本低;缺点是受气候限制。目前广大农村和山区还是普遍采用自然干制的方法。

2)人工干制

人工干制是在人工控制的条件下利用各种能源向物料提供热能,并造成气流流动环境,促使物料水分蒸发。其优点是不受气候限制,干燥速度快,产品质量高;缺点是设备投资大,消耗能源,成本高。生产上有时采用自然和人工干制相结合进行干燥。

(1)干制机干燥(https://www.daowen.com)

干制机干燥即利用燃料加热,以达到干燥的目的,是我国使用最多的一种干燥方法。普通干燥所用的设备,比较简单的有烘灶和烘房,规模较大的用干制机。干制机的种类较多,生产上常用的为隧道式干制机、带式干制机等。

(2)冷冻干燥

冷冻干燥又称升华干燥或真空冷冻升华干燥。即将原料先冻结,然后在较高真空度下将冰转化为蒸汽而除去,物料即被干燥。冷冻干燥能保持食品原有风味,热变性少,但成本高。只适用于质量要求特别高的产品(高档食品、药品等)。

(3)微波干燥

微波干燥利用微波频率为300~3000MHz、波长为1m至1mm的高频电磁波。微波干燥具有干燥速度快、干燥时间短、加热均匀、热效率高等优点。

(4)远红外干燥

波长在2.5~1000μm区域的电磁波称为远红外线。远红外线被加热物体所吸收,直接转变为热能而达到加热干燥。干燥时,物体中每一层都受到均匀的热作用。具有干燥速度快、生产效率高、节约能源、设备规模小、建设费用低、干燥质量好等优点。

(5)减压干燥

水的沸点随压力的降低而降低,在真空条件下,采用较低的温度就能脱除原料的水分。特别适用于热敏性的原料干燥。

除干燥设备外,野果干制还需要清洗设备如清洗机、去皮设备、切分设备、热烫设备如连续螺旋式或刮板式连续预煮机、沥水设备如离心机、包装设备如薄膜封口机、抽真空或充气封口机等其他设备。

4.野果干制的生产工艺流程及操作要点

1)工艺流程

原料选择→清洗→整理→护色处理→干燥→后处理→包装→成品

2)操作要点

(1)原料选择

野果干制对原料的要求是干物质含量高、粗纤维和废弃物少、可食率高、成熟度适宜、新鲜、风味好、无腐烂和严重损伤等。

(2)清洗

用人工清洗或机械清洗,清除附着的泥沙、杂质、农药和微生物,使原料基本达到脱水加工的要求,保证产品的卫生。

(3)整理

除去皮、核、壳等不可食部分和不合格部分,并适当切分。去除原料的外皮或蜡质,可提高产品的食用品质,又有利于脱水干燥。去皮的方法有手工去皮、机械去皮、热力去皮和化学去皮等多种。切分采用机械或人工作业,将原料切分成一定大小和形状,以便水分蒸发。

(4)护色处理

多采用硫处理护色,处理方法有熏硫和浸硫两种方法。熏硫法是在密封室中燃烧硫黄,每吨原料用硫黄粉2~3kg,时间约为30min;浸硫法是用1.5%~2.5%亚硫酸盐溶液浸泡,时间约为15min,溶液可以连续使用几次。

(5)干燥

对原料可以采用多种方式进行干燥,当含水量到15%~20%时,干燥结束。

(6)后处理

野果原料完成干燥后,有些可以在冷却后直接包装,有些则需要经过回软、挑选和压块等处理才能包装。

①回软:也称均湿或平衡水分,由于干燥过程热风分布不均匀或原料切分、铺料不均匀,往往使产品的含水量略有差异。所以待产品稍稍冷却之后,应立即装入有盖密闭的马口铁桶或套有塑料袋的箱中,保存1~3d,使干制品的水分平衡,质地柔软,方便包装和贮运。

②挑选:在回软后或回软前剔除产品中的碎粒、杂质等。挑选操作要迅速,以防产品吸潮和水分回升。挑选后的成品还需进行品质和水分检验,不合格者需进行复烘。

(7)包装、贮藏

一般采用瓦楞纸箱包装,箱内套衬防潮铝箔袋和塑料袋密封,对于易氧化褐变的产品,需用复合塑料袋加铝箔袋盛装,再用纸箱外包装。产品包装好后最好保存在10℃左右的冷库中。贮藏库必须干燥、凉爽、无异味、无虫害。贮藏期间要定期检查成品含水量及虫害情况。