野果糖制品的加工

利用野果制成的糖制品,其色、香、味、外观状态都有不同程度的改变,从而丰富了食品的种类。糖制品含有大量糖分,具有良好的保藏性和贮藏性。

糖制品按照加工方法和制品的状态可以分为果脯蜜饯类和果酱类两大类,制品的含糖量大都在60%以上。果脯蜜饯类产品能基本保持果实或果块的完整形状,果酱类产品不能保持果实或果块的完整形状。

野果糖制后的保藏性主要依赖于其本身的高浓度糖液具有产生高渗透压、降低糖制品的水分活性、抗氧化作用和加速原料脱水吸糖作用。

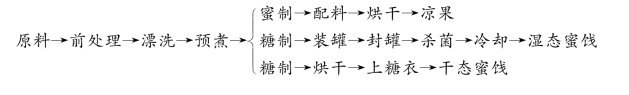

1.野果果脯的生产工艺流程及操作要点

1)工艺流程

干态蜜饯指糖制后进行晾干或烘干而制成的表面干燥不带糖液的制品,有的在其外表裹上一层透明的糖衣或形成结晶糖粉,增加其美观程度。

湿态蜜饯指糖制后不进行烘干,保存于糖液中或稍加沥干而制成的表面发黏的制品。

凉果指用咸果坯为主原料的甘草制品。果品经盐腌、脱盐、晒干、加配料蜜制,再晒干而成。外观保持原果形,表面干燥,皱缩,有的品种表面有层盐霜,味甘美、酸甜、略咸,有原果风味。

2)操作要点

(1)原料选择

糖制品质量主要取决于外观、风味、质地及营养成分。选择优质原料是制成优质产品的关键之一。原料质量优劣主要在于品种、成熟度和新鲜度等几个方面。

(2)原料前处理

糖制的原料前处理包括分级、清洗、去皮、去核、切分、切缝、刺孔等工序,还应根据原料特性差异、加工制品的不同进行腌制、硬化、硫处理、染色等处理。

①去皮、去核、切分、切缝、刺孔:对果皮较厚或含粗纤维较多的糖制原料应去皮,常用机械去皮或化学去皮等方法。

②盐制:用食盐或加用少量明矾或石灰腌制的盐坯,常作为半成品保存方式来延长加工期限。盐坯腌渍包括盐腌、曝晒、回软、复晒四个过程。盐腌有干腌和盐水腌制两种。干腌法适用于果汁较多或成熟度较高的原料,用盐量依种类和储存期长短而异。盐水腌制法适用于果汁较少或未熟果或酸涩苦味浓的原料。

③保脆和硬化:为提高原料耐煮性和酥脆性,在糖制前对某些原料进硬化处理,即将原料浸泡于石灰(CaO)或氯化钙(CaCl2)、明矾[Al2(SO4)3·K2SO4]、亚硫酸氢钙[Ca(HSO3)2]等稀溶液中,使钙、镁离子与原料中的果胶物质生成不溶性盐类,细胞间相互黏结在一起,提高硬度和耐煮性。硬化剂的选用、用量及处理时间必须适当,过量会生成过多钙盐或导致部分纤维素钙化,使产品质地粗糙,品质劣化。

④硫处理:为了使糖制品色泽明亮,常在糖煮之前进行硫处理,既可防止制品氧化变色,又能促进原料对糖液的渗透。使用的方法有两种:一种是用按原料重量的0.1%~0.2%的硫黄,在密闭的容器或房间内点燃硫黄进行熏蒸处理。另一种是预先配好含有效SO20.1%~0.15%浓度的亚硫酸盐溶液,将处理好的原料投入亚硫酸盐溶液中浸泡数分钟后即可。经硫化处理的原料,在煮熟前应充分漂洗,以除去剩余的亚硫酸溶液。

⑤染色:某些作为配色用的蜜饯制品,要求具有鲜明的色泽,因此需要人工染色。常用的染色剂有人工和天然两类。天然色素如姜黄、胡萝卜素、叶绿素等,是无毒、安全的色素,但染色效果稳定性较差。人工色素有苋菜红、胭脂红、赤藓红、新红、柠檬黄、日落黄、亮蓝、靛蓝等8种。

⑥漂洗和预煮:凡经亚硫酸盐保藏、盐制、染色剂硬化处理的原料,在糖制前均需漂洗或预煮,除去残留的SO2、食盐、染色剂、石灰或明矾,避免对制品外观或风味产生不良的影响。

(3)糖制

糖制是蜜饯类加工的主要工艺。糖制的方法有蜜制(冷制)和煮制(热制)两种。

①蜜制。蜜制是指用糖液进行糖渍,使制品达到要求的糖度。此方法适用于含水量高、不耐煮的原料。此法特点在于分次加糖,不用加热,能很好保存产品的色泽、风味、营养价值、形态。

分次加糖法:在蜜制过程中,首先将原料投入到40%的糖液中,剩余的糖分2~3次加入,直到糖制品浓度到60%以上时出锅。

一次加糖多次浓缩法:在蜜制过程中,每次糖渍后,加糖液加热浓缩提高糖浓度,然后,再将原料加入热糖液中继续糖渍。

减压蜜制法:野果在真空锅内抽空,使野果内部蒸汽压降低,然后破坏锅内的真空,因外压大可以促进糖分快速渗入果内。

②煮制。煮制分为常压煮制和减压煮制两种。常压煮制又分为一次煮制、多次煮制和快速煮制三种。

一次煮制法:经预处理好的原料,在加糖后一次性煮制而成。如苹果脯、蜜枣等。此法快速省工,但持续加热时间长,原料易煮烂,色香味差,维生素破坏严重,糖分难以达到内外平衡,易出现干缩现象。

多次煮制法:经预处理好的原料,经多次糖煮和浸渍,逐步提高糖浓度的糖制方法。此法所需时间长,煮制过程不能连续化、费时费工,采用快速煮制法可克服此不足。

快速煮制法:将原料在糖液中交替进行加热糖煮和放冷糖渍,使果蔬内部水气压迅速消除,糖分快速渗入而达到平衡。

减压煮制分为减压煮制和扩散法煮制两种。

减压煮制法又称真空煮制法。原料在真空和较低温度下煮沸,因煮制中不存在大量空气,糖分能迅速渗入达到平衡。(https://www.daowen.com)

(4)烘干晒与上糖衣

除糖渍蜜饯外,多数制品在糖制后须进行烘晒,除去部分水分,表面不粘手,利于保藏。制糖衣蜜饯时,可在干燥后用过饱和糖液浸泡一下取出冷却,使糖液在制品表面上凝结成一层晶亮的糖衣薄膜。

(5)整理、包装与贮存

干燥后的蜜饯应及时整理或整形,以获得良好的商品外观。干态蜜饯的包装以防潮、防霉为主,常用阻湿隔气性较好的包装材料。湿态蜜饯可参照罐头工艺进行装罐,糖液量为成品总净重的45%~55%,然后密封。

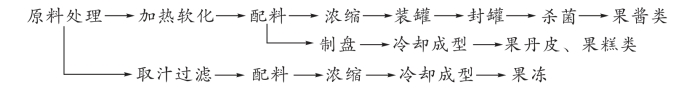

2.野果果酱的生产工艺流程及操作要点

1)工艺流程

果酱类制品有果酱、果泥、果冻、果膏、果糕、果丹皮等产品,是以果蔬的汁、肉加糖及其他配料,经加热浓缩制成。

果酱类加工的主要工艺流程如下:

2)操作要点

(1)原料选择及前处理

生产果酱类制品的原料要求含果胶及酸量较多,芳香味浓,成熟度适宜。对于含果胶及酸量较少的果蔬,制酱时需外加果胶及酸,或与富含该种成分的其他果蔬混制。生产时,首先剔除霉烂变质、病虫害严重的不合格果,经过清洗、去皮(或不去皮)、切分、去核(心)等处理。去皮、切分后的原料若需护色,应进行护色处理,并尽快加热软化。

(2)加热软化

加热软化的目的主要是破坏酶的活性,防止变色和果胶水解;软化果肉组织,便于打浆或糖液渗透;促使果肉组织中果胶的溶出,有利于凝胶的形成;蒸发一部分水分,缩短浓缩时间;排除原料组织中的气体,以得到无气泡的酱体。

软化过程正确与否,直接影响果酱的胶凝程度。如块状酱软化不足,果肉内溶出的果胶较少,制品胶凝不良,仍有不透明的硬块,影响风味和外观。制作泥状酱,果块软化后要及时打浆。

(3)取汁过滤

生产果冻等半透明或透明糖制品时,野果原料加热软化后,用压榨机压榨取汁。对于汁液丰富的浆果类果实压榨前不用加水,直接取汁,而对肉质较坚硬的质密的果实,如山楂等软化时,应加适量的水,以便压榨取汁。

大多数果冻类产品取汁后不用澄清、精滤,而一些要求完全透明的产品则须用澄清的果汁。常用的澄清方法有自然澄清、酶法澄清、热凝聚澄清等方法。

(4)配料

按原料的种类和产品要求而异,一般要求果肉占总配料量的40%~55%,砂糖占45%~60%。这样,果肉与加糖量的比例为1∶1~1∶1.2。为使果胶、糖、酸形成适当的比例,有利于凝胶的形成,可根据原料所含果胶及酸的多少,必要时添加适量柠檬酸、果胶或琼脂。果肉加热软化后,在浓缩时分次加入浓糖液,临近终点时,或依次加入果胶液或琼脂液、柠檬酸或糖浆,充分搅拌均匀。

(5)浓缩

加热浓缩的方法主要有常压和真空浓缩两种方法。

常压浓缩:浓缩过程中,糖液应分次加入,糖液加入后应该不断搅拌。须添加柠檬酸、果胶或淀粉糖浆的制品,当浓缩到可溶性固形物为60%以上时再加入。浓缩时间要掌握恰当。过长直接影响果酱的色香味,造成转化糖含量高,以致发生焦糖化和美拉德反应;过短转化糖生成量不足,在贮藏期易产生蔗糖的结晶现象,且酱体凝胶不良。

真空浓缩:由于是低温蒸发水分,既能提高其浓度,又能保持产品原有的色、香、味等成分。

果酱类熬制终点的测定可采用下述方法:

折光仪测定:当可溶性固形物达66%~69%时即可出锅。

温度计测定:当温度达到103℃~105℃时熬煮结束。

挂片法:生产上常用,用搅拌的木片从锅中挑取浆液少许,横置,若浆液成片状脱落即为终点。

(6)装罐密封

果酱、果泥等糖制品含酸量高,多以玻璃罐或抗酸涂料铁罐为容器。果糕、果丹皮等糖制品浓缩后,将黏稠液趁热倒入钢化玻璃、搪瓷盘等容器中。

(7)杀菌冷却

加热浓缩过程中,酱体中的微生物绝大部分被杀死,而且由于果酱是高糖高酸制品,一般装罐密封后残留的微生物是不易繁殖的。杀菌方法,可采用沸水或蒸汽杀菌。杀菌温度及时间依品种及罐型的不同,一般以100℃温度下杀菌5~10min为宜。杀菌后冷却至38~40℃,擦干罐身的水分,贴标装箱。