5.9.2 滑丝

1.预防措施

(1)清除钢绞线表面的铁锈或其他杂物。

(2)安装完锚具后及时张拉,最好边安装锚具边张拉预应力筋,遇到夹片已经生锈或有灰尘的情况,应除锈除尘,并在夹片或锚环孔内涂上黄油,保证夹片正常跟进。

(3)选用合格的锚具、夹片,进场时严格按规定组批验收和试验,合格后使用。

(4)工具夹片使用完后应抹油并保管好,对使用次数较多、牙纹已磨损严重的工具夹片必须更换,以免夹片咬合钢绞线不牢造成滑丝。

(5)夹片采用左右安装,并采用细钢管轻轻敲平打紧夹片,使所有夹片端面位于同一平面内,保持锚孔内夹片的间隙均匀,以保证同步跟进。

(6)确保限位板的限位尺寸符合锚具厂家的要求。

(7)在张拉到初应力时,在工具夹片端面的钢绞线上画线作为观察标记。

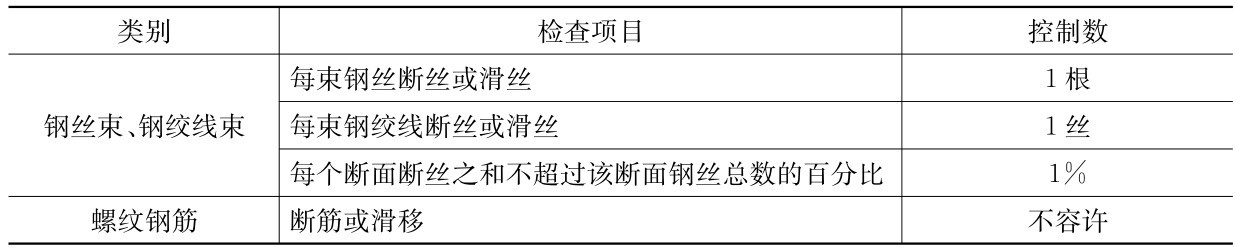

①后张预应力筋断丝及滑丝的数量不得超过表5-3的规定。

表5-3 后张预应力筋断丝及滑丝的数量

②预应力筋在张拉控制应力达到稳定后方可锚固。对夹片式锚具,锚固后夹片顶面应平齐,其相互间的错位不宜大于2mm,且露出锚具外的高度不应大于4mm。锚固完毕并经检验确认合格后方可切割端头多余的预应力筋,切割时应采用砂轮锯,严禁采用电弧进行切割,同时不得损伤锚具。

2.整改措施

当出现超过规范要求的预应力滑丝数量后,通常采用的处理措施为更换预应力筋,具体更换处理程序如下:

(1)针对一孔多束的钢绞线出现滑丝现象,可采用原张拉油顶或自带工具夹片的单根穿心顶退出夹片(工作夹片)进行预应力筋的更换。

(2)安装张拉油顶时,仅将原限位板换成退夹片的马镫,除工具夹片意外的其他部分按张拉状态安装完成。

(3)油顶进油活塞伸出,伸出长度略大于钢绞线的伸长量,然后打紧工具夹片。

(4)油顶继续进油,工作夹片被带出,停止进油(张拉应力不超过预应力筋极限张拉应力的0.8倍),采用钢钎将工作夹片拨出,油顶慢回油,由于没有工作夹片的约束,油顶回油完成后,钢绞线处于无应力状态。

(5)重新更换预应力筋并重新张拉锚固完成。

当不能更换时,在条件许可下,可采取提高其他钢丝束控制应力值,但应满足设计上各阶段极限状态的要求。