12.7.2 刚性接触网

1.锚栓打孔及预埋

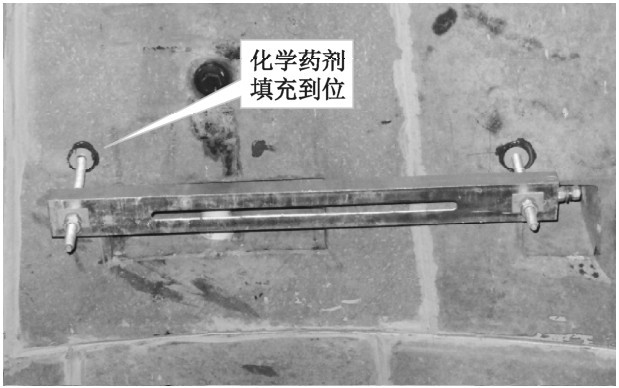

(1)锚栓拉拔试验不合格原因分析:①锚栓打孔过程中打孔深度不符合设计要求;②打孔时钻机未垂直于隧道壁打孔;③后扩底锚栓扩孔不到位;④锚栓预埋前未对空洞进行清灰或吹灰不彻底;⑤化学锚栓预埋时药剂填充不足或不均匀(图12-27、图12-28)。

图12-27 化学药剂填充不到位的化学锚栓

图12-28 拉拔试验过程中被拉出的化学锚栓

(2)预防措施:①打孔前根据设计值在钻头上做好深度标记,打孔深度直接影响螺栓预埋质量,所以应在钻头上设置醒目的深度警示记;②打孔时安排一人专门负责观察钻机是否垂直于隧道壁,为保证垂直钻孔,遇到主体钢筋的时候可采取两种处理方式,一是配备水洗钻头,二是重新选择打孔位置,清灰可先用钢刷大面积清理钻孔残渣,再用气泵进行孔洞颗粒扫除,最后用吸灰棒进行清理即可;③后扩底锚栓扩孔时应当使用专门的扩孔钻头进行扩孔,摆动钻机尾部摇晃三圈;④锚栓预埋前应当使用钢刷及吹气筒对孔洞进行清灰,做到三吹三刷;⑤化学药剂填充时应当由内向外填充,填充至孔洞三分之一位置处,锚栓预埋时应当缓慢旋转入孔洞,预埋完成后应有少量药剂挤出孔洞,预埋完成(图12-29)。

2.支持结构安装

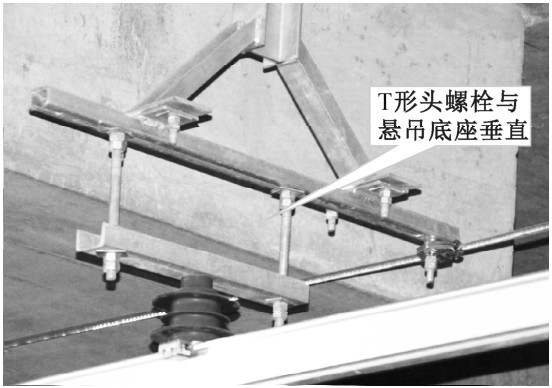

1)T形头螺栓与悬吊安装底座未水平安装

(1)原因分析:①安装时未安装到位;②在调整过程中T形头螺栓产生偏移。

(2)预防措施:①安装时应仔细检查确保T形头螺栓与悬吊安装底座垂直;②调整完成后应进行检查,对不垂直的T形头重新紧固(图12-30)。

图12-29 化学药剂填充到位的化学锚栓

图12-30 安装到位的T形头螺栓

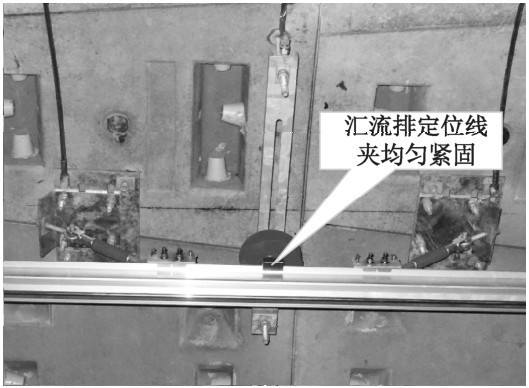

2)汇流排定位线夹与汇流排卡滞

(1)原因分析:①调整过程中,悬吊槽钢未与轨面原平行;②在紧固过程中汇流排定位线夹未均匀紧固;③绝缘悬挂组件安装时未垂直于汇流排安装。

(2)预防措施:①接触网调整时应当调整悬吊槽钢与轨面平行;②紧固时应均与紧固汇流排定位线夹上每个螺丝,不可紧死一个后再紧固另一个;③汇流排安装完成后应晃动汇流排,汇流排能够在线夹内自由移动;④绝缘子安装时应保证定位线夹垂直于汇流排安装;⑤接触网槽钢调整时应通过激光测量仪器对槽钢两端高度进行测量,计算出高度后进行调整;⑥为避免汇流排在线夹内安装发生卡滞,汇流排定位线夹螺栓在紧固时应保证所有螺栓均匀受力(图12-31)。

图12-31 汇流排定位线夹安装均匀受力

3.汇流排安装

(1)汇流排安装完成后中间接头处缝隙过大导致出现拉弧现象原因分析:①在汇流排切割过程中汇流排未垂直于切割机切割;②安装过程中未将两根汇流排对齐就开始紧固。

(2)预防措施:①汇流排切割时应调整汇流排摆放角度使汇流排垂直于汇流排切割机切片;②在安装过程中应使用塞尺及水平尺对每个中间接头进行测量保证汇流排接缝小于0.5mm,还要注意接缝处导高是否与相邻悬挂点的高差变化在千分之一以内,在汇流排中间接头处不可出现负弛度;③要求厂家配备汇流排切割机垂直切割限位模具,模具安装后切割片永远垂直于汇流排本体,保证切割面垂直。

4.接触线架设

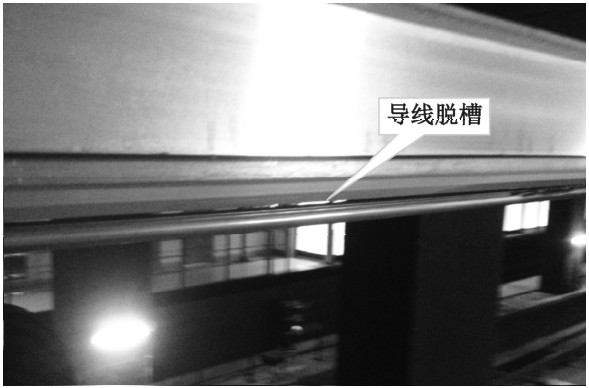

(1)导线脱槽

原因分析:①接触线敷设时施加张力不均匀;②放线小车未调整到位;③放线小车卡滞时未对卡滞处重点检查;④汇流排终端锁紧螺丝紧固力矩过大;⑤接触线在锚段末端预留翘头长度不足。

(2)预防措施:①接触线敷设过程中应施加均匀张力,控制放线张力在0.5~1.5k N;②放线小车调整时前段滑轮(列车行进方向)应当撑开汇流排,后端滑轮应当夹紧汇流排,底部卡线滑轮应适当调整使接触线能嵌入到位,在起锚位置敷设3~5m后应当检查已敷设接触线,观察接触线是否嵌入到位;③当放线过程中放线小车出现卡滞时,应当对卡滞部位仔细检查,并用橡胶锤敲击接触线,确保接触线嵌入汇流排当中,对不合格部位应当将已放入导线退出汇流排重新敷设;④汇流排终端处锁紧螺丝应当按照设计值进行紧固,设计值为16mm,不可过大或过小;⑤接触线在锚段末端预留翘头长度为100~150mm,沿汇流排终端方向预留10~15mm;翘头部分与水平面成45°(图12-32)。

5.接触悬挂调整

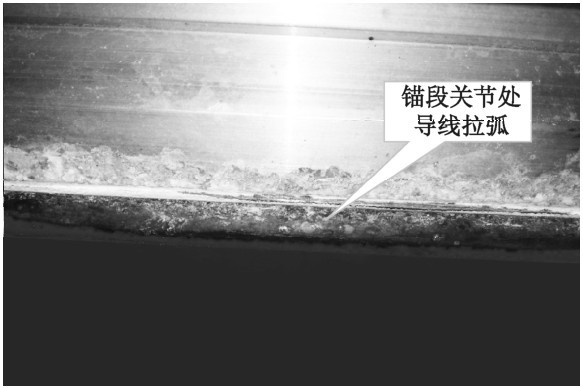

(1)锚段关节出现拉弧现象原因分析:①在锚段关节调整时,非支抬高过低或非支低于工作制;②加速区段锚栓关节抬高不足(图12-33)。

图12-32 导线脱槽

图12-33 锚段关节拉弧点

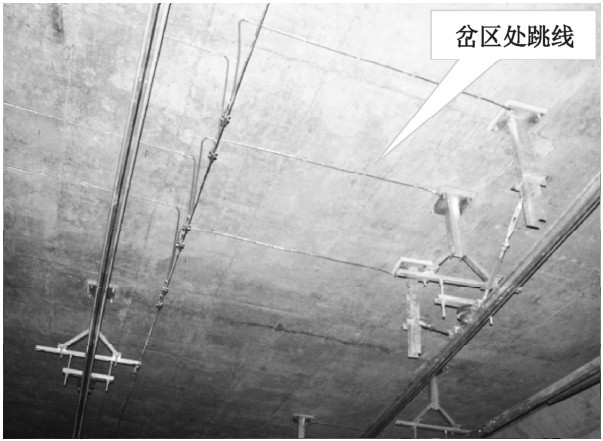

(2)预防措施:①在锚段关节调整时,非支应当比工作支高出1~3mm,严禁工作支比非支高;②在加速区段锚段关节处,非支抬高应适当提高,非支抬高保证有5mm(图12-34、图12-35)。

图12-34 岔区处跳线

图12-35 中锚处跳线