12.7.3 干线电缆

1.支架定位测量

(1)支架安装影响行车限界原因分析:由于测量时取轨道的中轨面作为与支架最下层托臂平齐为标准,所以在有超高的轨道测量时容易发生偏差,致使测量产生误差,导致支架偏高或偏低,影响行车限界。

(2)预防措施:测量时严格按照测量方法,不能凭眼睛观察是否是曲线,必须用水平尺或道尺进行严格测量出超高,且测量完成后,需要专业技术人员进行复测。电缆直接均采用后扩底锚栓,打孔时在钻头处设置限位装置,确保钻孔深度一致,确保锚栓后扩底完全打开。

2.锚栓打孔

1)锚栓打孔不达标

图12-36 锚栓外露不符合设计要求

图12-37 锚栓外露符合设计要求

(1)原因分析:①由于打孔时钻头易碰到钢筋等因素,打孔深度或过深或过浅,导致锚栓预埋合格率降低,锚栓预埋的垂直度不够,膨胀管不膨胀或严重破损;②打孔时角度偏差太大,导致锚栓安装时与隧道壁面角度过大,支架无法安装。

(2)预防措施:①每次进行打孔时需用直尺在钻头处做好明显的标记,使打孔作业人员能清晰的辨别出标记位置,从而保证孔的深度,锚栓的外露长度为±5mm,中心位置的偏差为±5mm,孔深度偏差为±5mm,当遇到钢筋时,必须避让,不能将钢筋打断或贴着钢筋的边沿继续打孔,这样会导致锚栓的膨胀管卷皮,严重破损,达不到受力条件;②打孔时要严格按照顺线路±5°,垂直线路15°的原则来进行打孔,遇到钢筋等问题及时避让,另选位置进行打孔。

2)扩孔不到位

(1)原因分析:后扩底的膨胀锚栓,需要用扩孔钻头,由于扩孔钻头使用时间过长导致其磨损过大,造成扩孔不到位。

(2)预防措施:在用扩孔钻头进行扩孔时,必须扩孔到位,如若钻头已经磨损过细,需立即更换,扩好的孔需用锚栓底部实验,若无法埋入则需再次扩孔,直到扩好为止,但不能扩孔过大,导致锚栓无法安装。

3)支架安装歪斜

(1)原因分析:由于测量支架时,支架与盾构缝是平行的,但是有时打孔避让钢筋时会造成预埋的锚栓歪斜,从而导致安装的支架和盾构缝隙不平行,出现支架安装歪斜的问题。

(2)预防措施:测量时需用卷尺严格比对上孔和下孔距离与盾构缝隙的位置;锚栓打孔时若遇到钢筋需移位置则上、下孔都需同时保证距离盾构缝隙相同的距离打孔,如若实在无法避免,则保证上孔与盾构缝的距离和下孔与盾构缝的距离相差不超过5mm;安装支架时若发现相差5mm左右的误差时可先矫正锚栓,安装支架务必使支架与盾构缝平行。

3.支架及扁钢安装

1)电缆支架安装歪斜不平

(1)原因分析:支架安装时有时会出现高低不平的现象,导致电缆敷设后,出现明显的不平现象;且支架安装出现歪斜的现象。

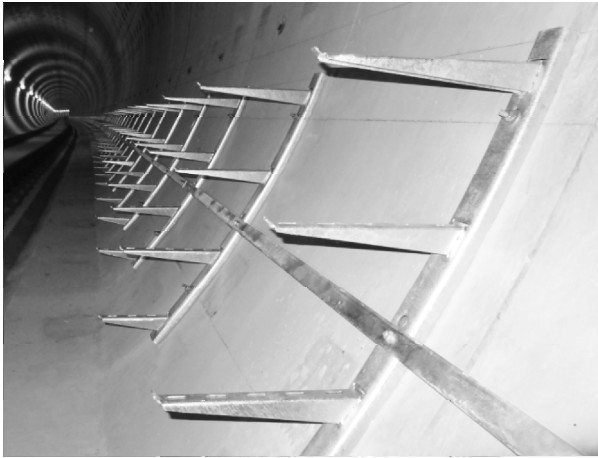

(2)预防措施:支架在安装时需进行调平支架与支架安装时顶端之间须平齐,支架顶端在一条直线上,且误差控制在5mm;支架须和盾构片管片缝隙平行;误差为5mm;区间A型支架最底层托臂应与钢轨中心面水平(图12-38)。

图12-38 安装整齐的支架及扁钢

2)电缆支架紧固力矩不达标及安装不符合设计要求

(1)原因分析:支架安装时有些螺栓未紧固,未达到力矩要求,且有时会发现少平垫或弹垫的现象。

(2)预防措施:支架的紧固力矩为16.4~20k N·m,接地扁钢间用两个螺栓进行连接,保证“一平一垫”设计要求。

3)扁钢安装不达标

(1)原因分析:扁钢安装时会出现扭面、搭接长度不够且扁钢打孔时未按要求涂抹银粉漆。

(2)预防措施:搭接长度不得小于扁钢宽度的2倍;扁钢弯曲处需采用机械炜弯;扁钢安装在支架须牢靠,且需用机械炜弯、不能有弯曲、毛刺、污染等现象,打孔处须涂抹银粉漆;连接件与土建预埋件焊接连接的焊缝厚度不小于5mm。

4)电缆夹层内电缆支架安装不达标且接地不连通

(1)原因分析:电缆夹层中未按要求安装电缆支架,且接地不连通(图12-39)。

图12-39 支架接地不连通

(2)预防措施:电缆夹层内需安装单层门型架,且保证支架间距不得超过1m,且需接地连通;高压柜下方需用单层的吊架,且也需保证接地连通。

4.电缆敷设

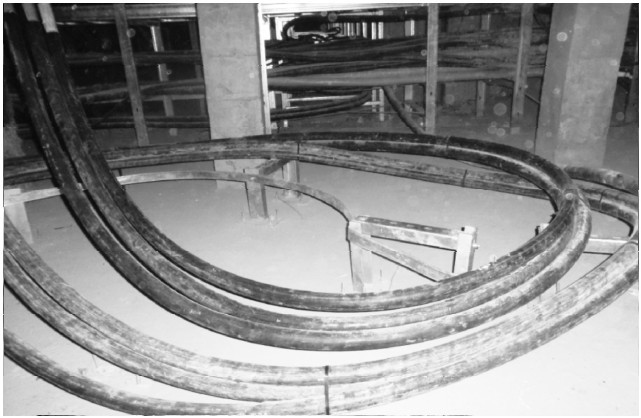

1)电缆出现硬弯

(1)原因分析:电缆敷设过程中最大的问题是穿电缆时有时会达不到电缆的弯曲半径,导致电缆出现明显的硬弯。

(2)预防措施:电缆的弯曲半径不得小于15D,在特殊的情况下不得小于厂家的规定,如果小于厂家的规定,电缆需根据现场条件进行改道等措施,不能影响电缆的使用寿命;若电缆盘放至区间处时,需盘大圈,且电缆在转弯地方时,可采用落地支架来保证电缆不走“急弯”等现象。

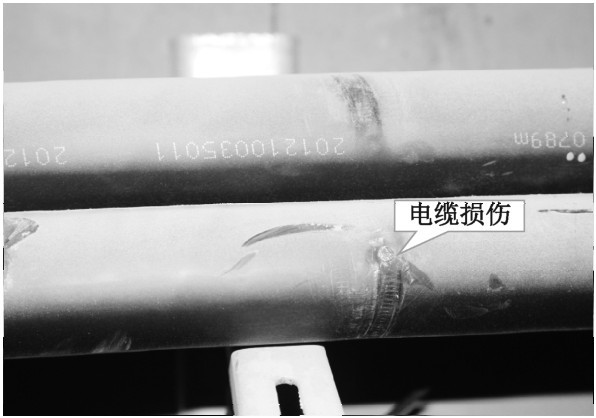

2)人工敷设电缆时电缆损伤

(1)原因分析:①电缆在穿电缆夹层时容易发生破皮等现象;②轨道车敷设电缆时多根一起敷设(图12-40)。

(2)预防措施:①在准备穿电缆前,需对现场做一下了解,对于一些转弯处,电缆易碰到摩擦的地方,提前用电缆皮或橡胶皮进行保护,且人工穿电缆时,必须有滑轮等辅助器材的帮助,以免导致电缆发生不必要的破损,若在穿电缆时发现电缆有破皮现象,需马上进行处理,用电缆皮进行保护绑扎;②当用轨道车敷设35k V电缆时需单根敷设,不得两根或两根以上一起敷设,以免造成电缆护层破损,且敷设速度不得超过5km/h。

3)电缆的中间头及终端头预留不达标

(1)原因分析:①电缆中间头或终端头处预留三根的长度不一致,影响美观,且不易三根一起绑扎(图12-41)。

图12-40 电缆损伤

图12-41 电缆终端头处预留不达标

(2)预防措施:电缆在中间头或终端头制作时,不能让工人同时对三根电缆进行工作,需每根单独制作,做好一根再对下一根进行制作,这样可以大大降低长度不一致的情况,从而提高成功率。

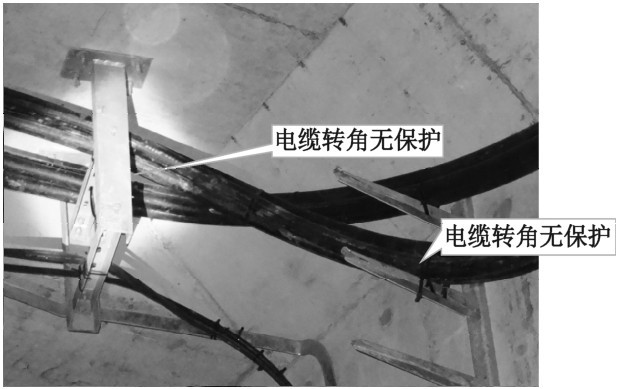

4)电缆在人防门处或拐弯处损伤

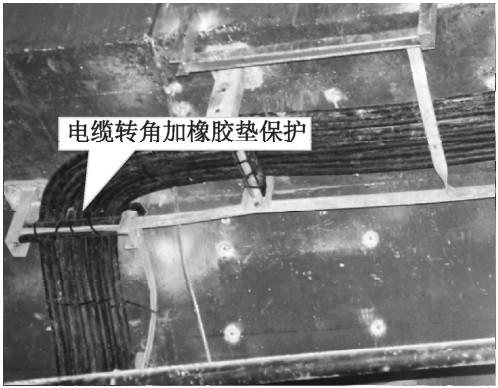

(1)原因分析:电缆在人防门或拐弯处时由于会产生热胀冷缩的物理反应,造成电缆和一些尖锐物质摩擦,导致电缆破皮,产生电缆伤害(图12-42)。

(2)预防措施:电缆敷设完成后,需在人防门孔洞或拐弯处的墙壁及尖锐的物体处用电缆皮或橡胶垫加以防护,将其保护垫永久固定在这些尖锐物质处,以免其对电缆产生伤害,增加电缆的使用寿命。

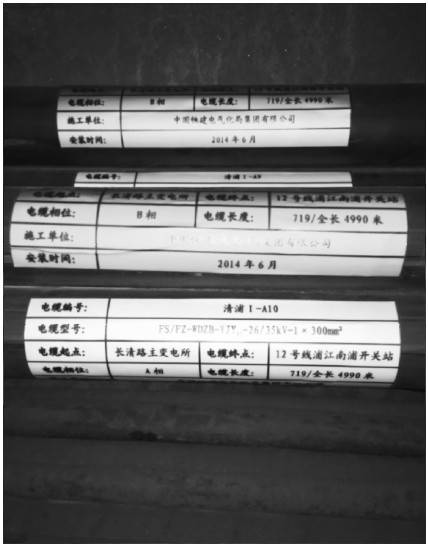

5)电缆牌挂设不达标

(1)原因分析:①电缆牌在挂设时未按照方式方法进行挂设;②未按要求对电缆牌进行固定及防护(图12-43)。

图12-42 电缆转交无保护措施

图12-43 电缆转角加橡胶垫保护

(2)预防措施:①强化技术交底书,加图示和图例,且加强管理措施,对电缆牌的挂设需技术员挂设及固定;②35k V电缆在敷设过程中,电缆过轨处、电缆竖井上下口、中间接头和终端头用标示牌标记,在区间每隔200m需挂设一处标识牌,旁通道两侧、人房门两侧及穿墙处、竖井处、电缆拐弯处和高压柜的下方均需挂设电缆标识牌,且一定注意需要透明胶带单根缠绕电缆标识牌,以防止水腐蚀电缆标识牌等问题(图12-44、图12-45)。

图12-44 防水电缆标识牌

图12-45 中间头处电缆标示牌

6)电缆卡子安装不达标

(1)原因分析:①电缆卡子在安装时未加垫电缆皮,且电缆皮歪斜不美观,未完全起到保护电缆的作用;②螺栓有时安装方向不一致。

(2)预防措施:①35k V电缆端头、电缆进出支架端部、拐弯处及垂直敷设时,采用经防腐处理的电缆卡子进行刚性固定,且需加垫电缆皮,电缆皮需美观,完全保护到敷设的电缆上,以防电缆卡子磨损电缆表皮;②电缆卡子每隔10个支架安装1处,且注意固定卡子的螺栓应自上向下安装(图12-46)。