1.3.3 铣刀角度及特点

描述铣刀形状的角度可分为前角、后角、主偏角、副偏角、刃倾角等。为满足不同的加工需要,铣刀形状可通过多种角度组合而成。各种角度中最主要的是主偏角和前角(制造厂的产品样本中对刀具的主偏角和前角一般都有明确说明)。

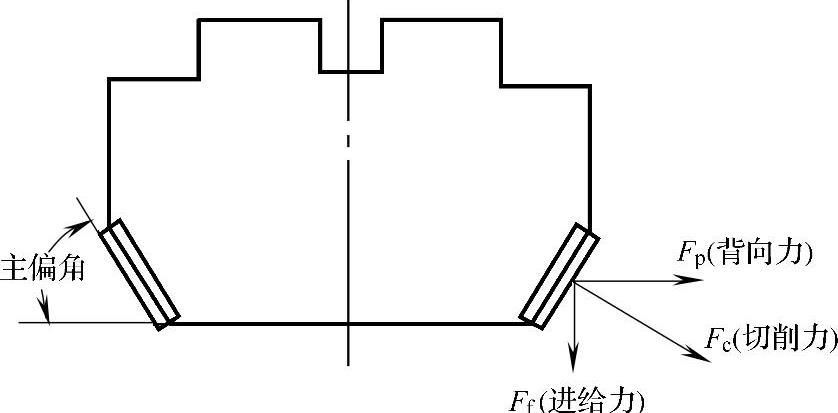

1.主偏角κr

主偏角为切削刃与切削平面的夹角,如图1-17所示。常见的铣刀的主偏角有90°、88°、75°、70°、60°、45°等几种。

主偏角对背向力和背吃刀量影响很大。背向力的大小直接影响切削功率和刀具的抗振性能。铣刀的主偏角越小,加工过程中产生的背向力越小,从而抗振性也越好,但背吃刀量也随之减小。

图1-17 铣刀主偏角

(1)90°主偏角该主偏角一般在铣削带凸肩的平面时选用,一般不用于单纯的平面加工。该类刀具通用性好,既可用来加工台阶面,又可以加工平面,一般在单件、小批量的加工中广泛选用。由于该类刀具的背向力等于切削力,进给抗力大,易振动,因而要求机床具有较大功率和足够的刚性。在加工带凸肩的平面时,也可选用88°主偏角的铣刀。较之90°主偏角铣刀,其切削性能有一定改善。

(2)60°~75°主偏角该主偏角适用于平面铣削的粗加工。由于加工过程中的背向力明显减小(特别是60°时),使得刀具的抗振性有较大改善,切削平稳、轻快。在平面加工中应优先选用该主偏角的刀具。60°主偏角铣刀主要用在镗铣床、加工中心上的粗铣和半精铣加工;75°主偏角铣刀为通用型刀具,适用范围较广。

(3)45°主偏角此类铣刀的背向力大幅度减小,约等于进给力,切削载荷分布在较长的切削刃上,具有很好的抗振性,适用于镗铣床主轴悬伸较长的加工场合。采用该类刀具加工平面时,刀片破损率低,寿命长;在加工铸铁件时,工件边缘不易产生崩刃。

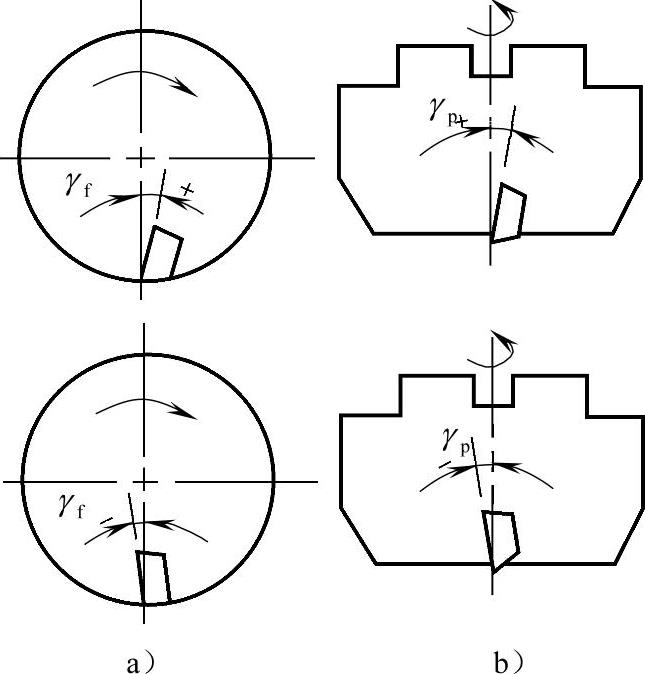

2.前角γo

铣刀的前角可分解为径向前角γf和轴向前角γp,如图1-18所示。径向前角主要影响切削功率;轴向前角则影响切屑的形成和进给力的方向,当γp为正值时,切屑即飞离加工面。径向前角和轴向前角正负的判别如图1-18所示。常用的前角组合形式如下:

图1-18 前角

a)径向前角γf b)轴向前角γp

(1)双负前角双负前角的铣刀通常安装有方形(或长方形)的刀片。刀具切削刃多(一般为8个刀片),且强度高、抗冲击性好,适用于铸钢、铸铁的粗加工。由于采用此类铣刀加工时切屑收缩比大,需要较大的切削力,因此要求机床具有较大的功率和较高的刚性。由于轴向前角为负值,切屑不能自动流出,当切削韧性材料时,易产生积屑瘤,并造成刀具振动。

在能采用双负前角刀具加工时,应该优先选用双负前角铣刀,以便充分利用和节省刀片。当采用双正前角铣刀产生崩刃(即冲击载荷大)时,在机床允许的条件下也应优先选用双负前角铣刀。

(2)双正前角双正前角铣刀采用带有后角的刀片。这种铣刀楔角小,具有锋利的切削刃。由于采用此类铣刀加工时切屑收缩比小,所耗切削功率较小,切屑成螺旋状排出,因此不易形成积屑瘤。这种铣刀最宜用于软材料和不锈钢、耐热钢等材料的切削加工。对于刚性差(如主轴悬伸较长的镗铣床)、功率小的机床和加工焊接结构件时,也应优先选用双正前角铣刀。

(3)正负前角(轴向正前角、径向负前角)这种铣刀综合了双正前角和双负前角铣刀的优点,轴向正前角有利于切屑的形成和排出;径向负前角可提高切削刃强度,改善抗冲击性能。这种铣刀加工时切削平稳、排屑顺利、金属切除率高,适用于大余量铣削粗加工。如WALTER公司的切向布齿重切削铣刀F2265,就是采用轴向正前角、径向负前角结构的铣刀。