6.1.1 机床控制参数设置

1.增加机床

增加机床是在当前系统中添加一个新的机床后置文件,并针对不同的机床、不同的数控系统,设置特定的数控代码、数控程序格式及参数,最后生成配置文件。生成数控程序时,系统根据该配置文件的定义生成用户所需要的特定代码格式的加工指令。

用户可以在图6-1所示的对话框中选取一个相近配置的机床参数模板,然后在图6-2所示的设置界面详细定义新机床的各项参数,单击 按钮,即可创建新的机床后置配置。新创建的机床后置配置将出现在图6-1所示的列表中。

按钮,即可创建新的机床后置配置。新创建的机床后置配置将出现在图6-1所示的列表中。

2.行号设置

完整的数控程序一般由许多程序段组成,每一个程序段前有一个程序段号,即行号地址。系统可以根据行号识别程序段。如果程序过长,还可以利用调用行号,很方便地把光标移动到所需的程序段。

行号可以从1开始,连续递增,如N001、N002、N003等;也可以间隔递增,如N001、N003、N005等。建议采用后一种方式编号,这样便于随时插入程序段,对原程序进行修改,而无需改变后续行号。否则,每修改一次程序,插入一个程序段,必须对后续的所有程序段行号进行修改。

不同厂家的数控系统对行号的要求是不一样的。有的系统必须要行号,而且对行号的位数、格式等也有具体的要求;有的数控系统可以不要行号,不要行号可以减少G代码文件的长度。如图6-2所示,选取【CAXA后置配置-fanuc】对话框中的【通常】选项卡,在【行号设置】栏,用户可根据实际数控系统的要求进行设置。

3.行结束符

在数控程序中,一行数控代码是一个程序段,是一段程序段不可缺少的组成部分。数控程序一般以特定的符号作为结束标志,且一般不以回车键作为程序段结束标志。

FANUC系统以分号符“;”作为程序段结束符。不同的数控加工系统,程序段结束符一般不同,如有的数控加工系统结束符是“*”,有的是“#”等。一个完整的程序段应包括行号、数控加工代码和程序段结束符,例如:

N005 G43 G90 G01 Z30.000;

在【CAXA后置配置-fanuc】对话框中的【通常】选项卡,用户可以在【输出设置】栏中自行定义【行结束符】。

4.速度指令

F指令表示进给速度。例如:F200表示进给速度为200mm/min。在数控程序中,加工参数的数值一般都直接放在控制代码后,数控系统根据控制代码识别其后数值的意义;与数学中以等号“=”的方式给控制代码赋值的方式不同,控制代码之间可以有空格符把代码隔开,也可以没有。

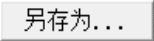

在【CAXA后置配置-fanuc】对话框中的【主轴】选项卡,用户可以在【速度】栏中以【输出数值】或者【输出参数】方式定义加工的各项速度,如图6-3所示。

图6-3 输入速度指令

需要注意的是,以【输出参数】方式定义切削加工速度时,只需给出数值即可。

5.快速移动

在数控加工控制中,G00是快速移动指令。快速移动的速度由控制系统参数控制。用户不能通过给指令赋值改变移动速度,但可以用控制面板上的“倍速/衰减”控制开关控制快速移动速度,也可以直接修改系统控制参数来调整快速移动速度。

在【CAXA后置配置-fanuc】对话框中的【主轴】选项卡,用户可以在【速度】栏中定义快速移动指令,如图6-3所示。

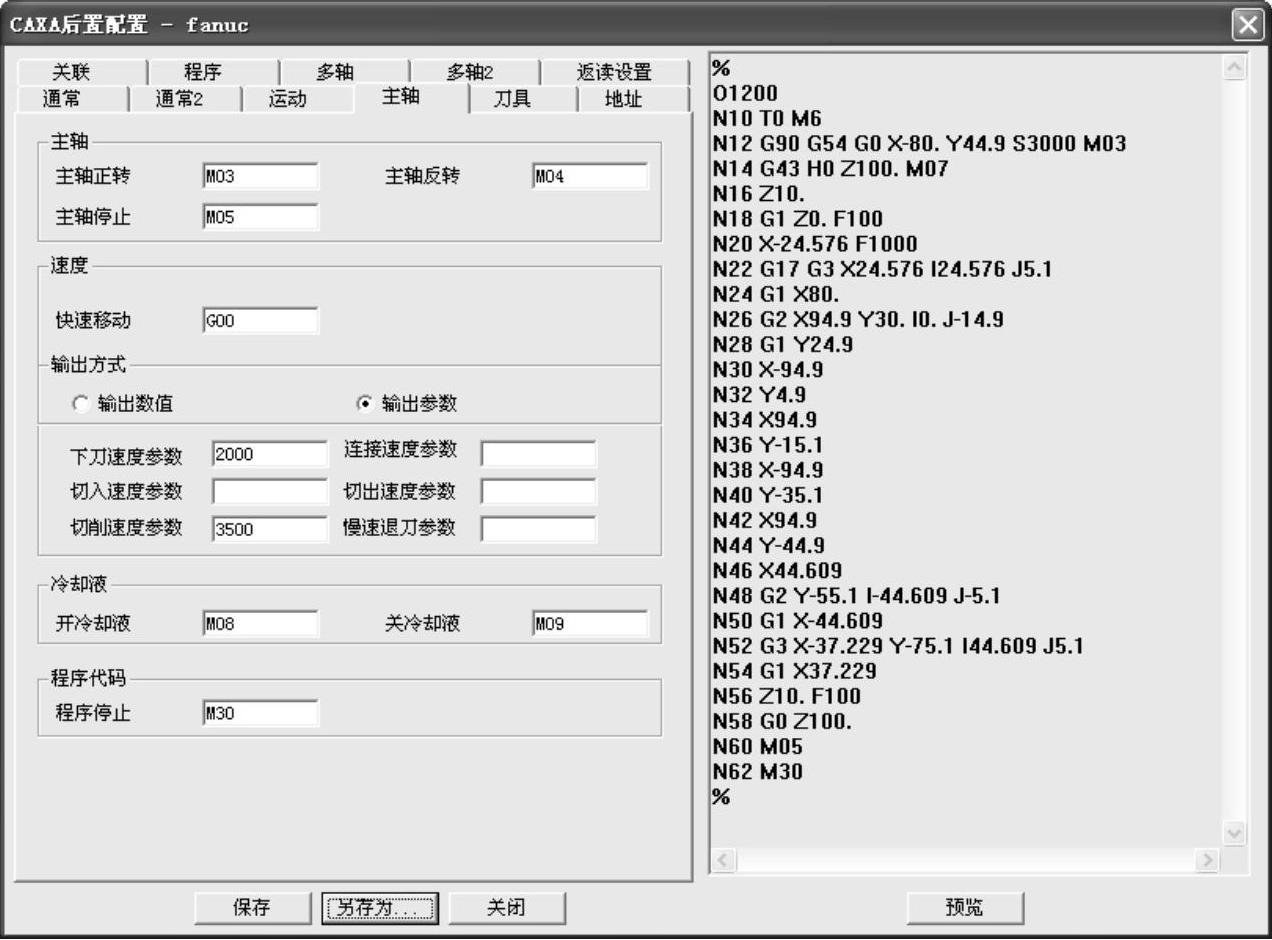

6.插补方式控制

插补是将空间曲线分解为X、Y、Z各个方向的、很小的曲线段,然后以微元化的直线段去逼近空间曲线。数控系统一般均提供直线插补和圆弧插补两种方法,其中圆弧插补又可分为顺时针圆弧插补和逆时针圆弧插补两种具体的方式,如图6-4所示。

图6-4 插补方式控制指令

插补指令属于模态代码,即只需指定一次功能代码格式,以后就不用指定,系统会以前面最近的功能模式确定本程序的功能。除非重新指定同类型功能代码,否则以后的程序段仍然可以默认该功能代码。

(1)直线插补G01系统以直线段的方式逼近该点,只需给出终点坐标即可。例如:

G01 X50 Y75 Z150表示刀具将以直线运动方式从当前点移动到点(50,75,150)。

(2)顺时针圆插补G02系统以半径一定的圆弧方式按顺时针方向逼近该点。该命令要求给出终点坐标、圆弧半径或圆心坐标。例如:

G02 X30 Y95 R25表示刀具将以半径为20的圆弧方式,按顺时针方向从当前点到达目的点(30,95)。又如:

G02 X45 Y60 I30 J80表示刀具将以当前点、终点(45,60)、圆心(30,80)所确定的圆弧方式,按顺时针方向从当前点到达目的点(45,60)。

(3)逆时针圆插补G03系统以半径一定的圆弧方式,按逆时针的方向逼近该点。该命令要求给出终点坐标、圆弧半径或圆心坐标。例如:

G03 X70 Y20 R55表示刀具将以半径为55的圆弧方式,按逆时针方向从当前点到达目的点(70,20)。

7.主轴控制指令

主轴控制包括主轴的起停、转向和转速等参数。采用伺服系统无级控制的方式控制机床主轴运动,是数控系统优越于普通机床的特点之一。在【CAXA后置配置-fanuc】对话框中的【主轴】选项卡,用户可以在【主轴】栏中定义相关指令,如图6-3所示。

(1)主轴正转M03 控制主轴以顺时针方向起动。

(2)主轴反转M04 控制主轴以逆时针方向起动。

(3)主轴停M05 数控系统接收到M05指令后,立即以最快的速度停止主轴转动。

8.冷却液[1]开关控制指令

在【CAXA后置配置-fanuc】对话框中的【主轴】选项卡,用户可以在【冷却液】栏中定义相关指令,如图6-3所示。

(1)冷却液开M08 打开冷却液阀门开关,开始供应冷却液。

(2)冷却液关M09 关掉冷却液阀门开关,停止供应冷却液。

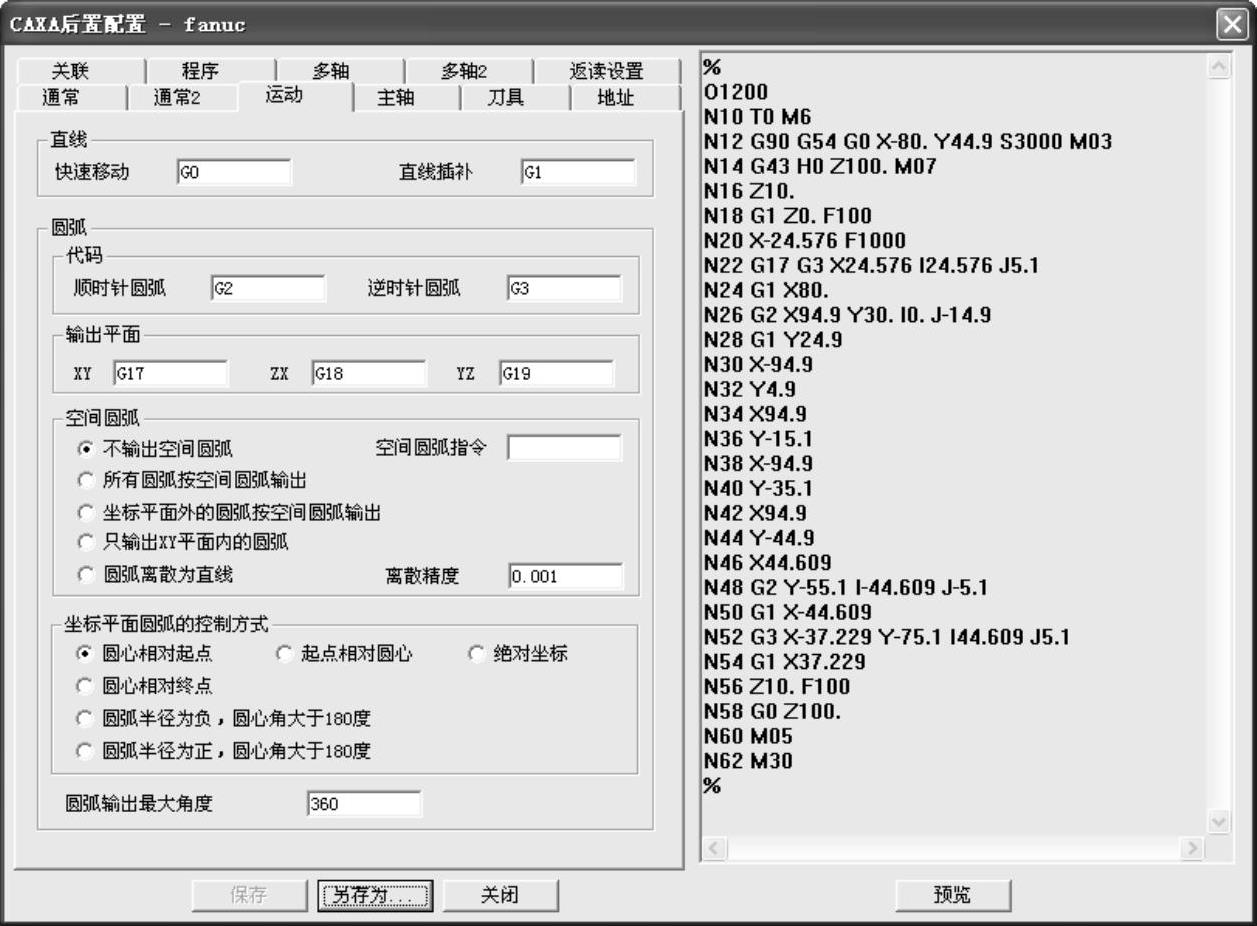

9.刀具补偿

刀具补偿包括刀具半径补偿和刀具长度补偿,其中半径补偿又分为半径左补偿、半径右补偿及补偿关闭等。在【CAXA后置配置-fanuc】对话框中的【主轴】选项卡,用户可以在【冷却液】栏中定义相关指令,如图6-5所示。

图6-5 刀具补偿控制指令

采用刀具半径补偿指令后,编程时可以不考虑刀具的半径,直接根据曲线轮廓编程。如果没有刀具半径补偿命令,则编程时必须沿曲线轮廓让出一个刀具半径的刀位偏移量。FANUC系统通过下面几种指令来实现刀具补偿:

(1)半径左补偿G41 指刀具轨迹以刀具进给的方向为正方向,沿轮廓线左边让出一个刀具半径的偏移量。

(2)半径右补偿G42 指刀具轨迹以刀具进给的方向为正方向,沿轮廓线右边让出一个刀具半径的偏移量。

(3)半径补偿关闭G40 关闭半径补偿功能。半径左、右补偿指令代码都是模态代码,所以开启一个补偿指令代码将关闭另一个补偿指令代码。

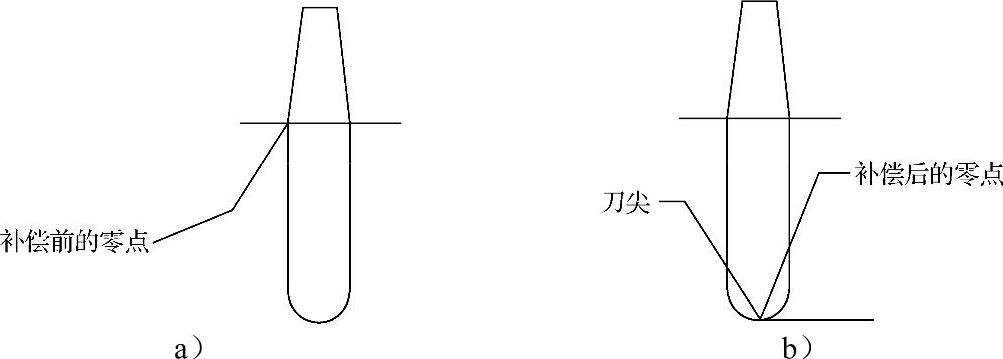

(4)长度补偿G43 一般情况下,主轴方向的机床原点在主轴头底端,而加工中的主轴方向的零点在刀具的刀尖处,所以必须在主轴方向上给机床设定一个刀具长度的补偿。图6-6是长度补偿前后的Z轴零点。

10.坐标设定

用户可以根据实际数控系统和加工需求,在【CAXA后置配置-fanuc】对话框中的【主轴】选项卡的【坐标系】栏中设置坐标系来确定坐标值是绝对的还是增量的,如图6-2所示。

(1)绝对方式指令G90将系统设置为绝对编程模式。以绝对模式编程的指令,坐标值都以G54所确定的工件零点为参考点。绝对指令G90属于模态代码,即除非被同类型代码G91所代替,否则系统一直默认G90有效。

(2)增量方式指令G91把系统设置为相对编程模式。以相对模式编程的指令,坐标值都以该点的前一点为参考点,指令值以相对递增的方式编程。同样,G91也是模态代码。

一般情况下,数控系统以零件原点作为程序的坐标原点。程序零点坐标存储在机床控制参数区。程序中不设置此坐标系,而是通过G54指令调用。

图6-6 刀具长度的补偿

a)长度补偿前的Z轴零点 b)长度补偿后的Z轴零点

11.程序停止

程序结束指令M30将结束整个程序的运行,所有的功能G代码和与程序有关的一些机床运行开关,如切削液开关、主轴开关、机械手开关等将被关闭而处于原始禁止状态,且机床处于当前位置。

在【CAXA后置配置-fanuc】对话框中的【主轴】选项卡,用户可在【程序代码】栏中定义该指令,如图6-3所示。

若希望机床停止在机床零点位置,则可以调用机床回零指令G28使之回零。