5.6.2 等高线粗加工

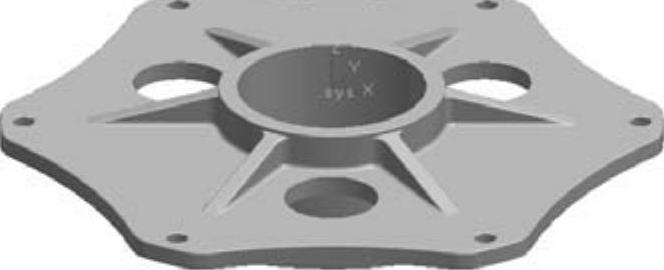

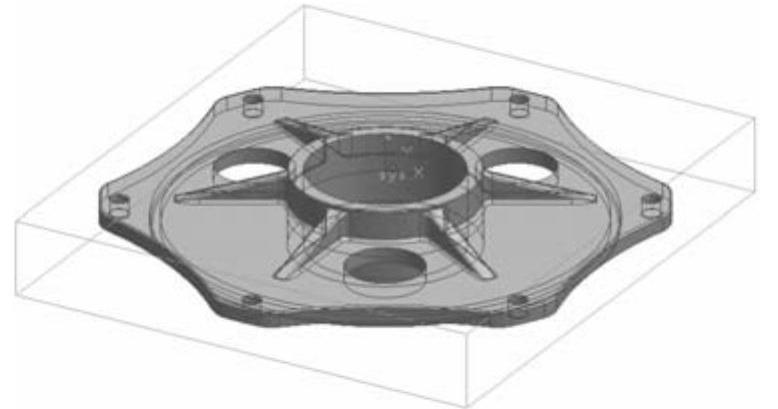

本实例将采用等高线粗加工的方法,加工齿轮轴端盖零件,如图5-28所示。

图5-28 齿轮轴端盖模型

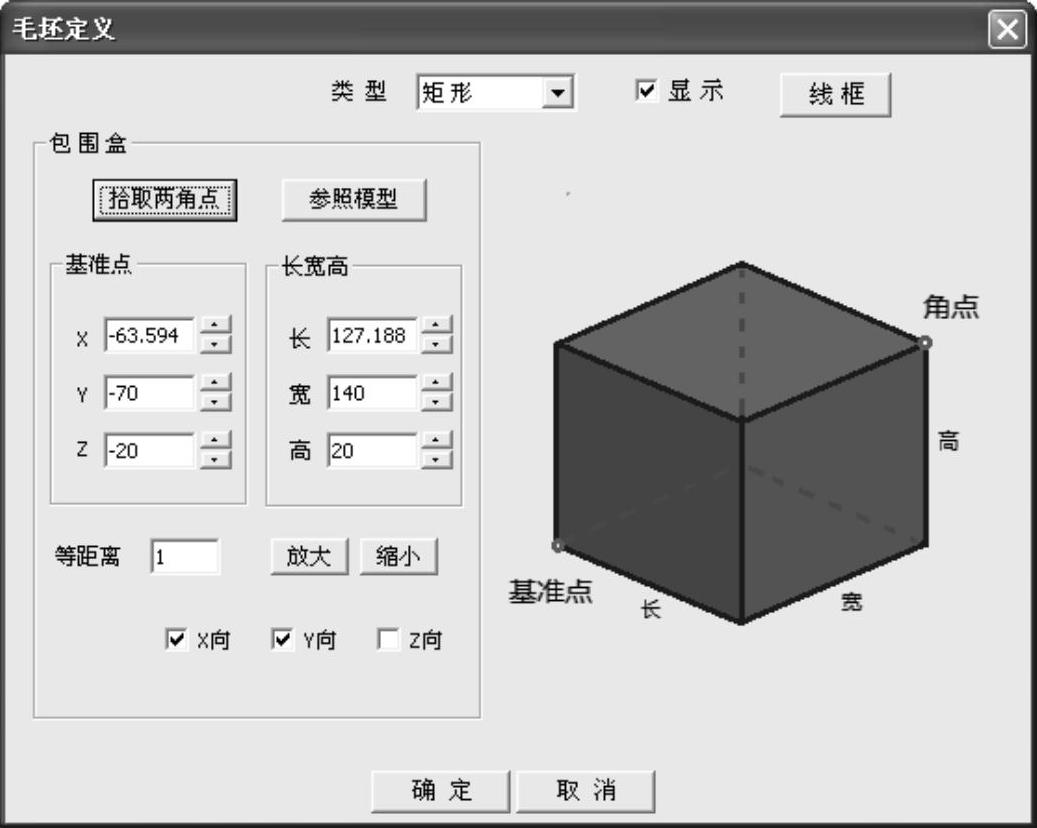

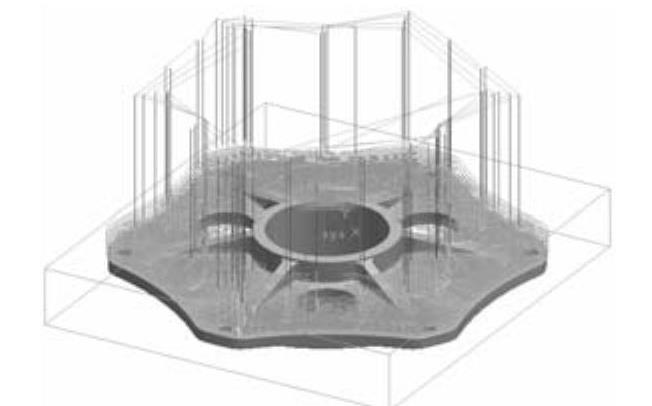

1)齿轮轴端盖模型的主体侧面上等间距分布有许多起支撑作用的加强肋,由此构成斜面。在【轨迹管理】导航栏中双击【毛坯】,在打开的【毛坯定义】对话框中定义毛坯,单击【参照模型】按钮,如图5-29所示,系统自动根据提取模型的最大位置生成毛坯。从毛坯高度栏可得知,模型最高点Z=20,故在导航栏中的【起始点】中设置为(0,0,50)。

图5-29 定义毛坯

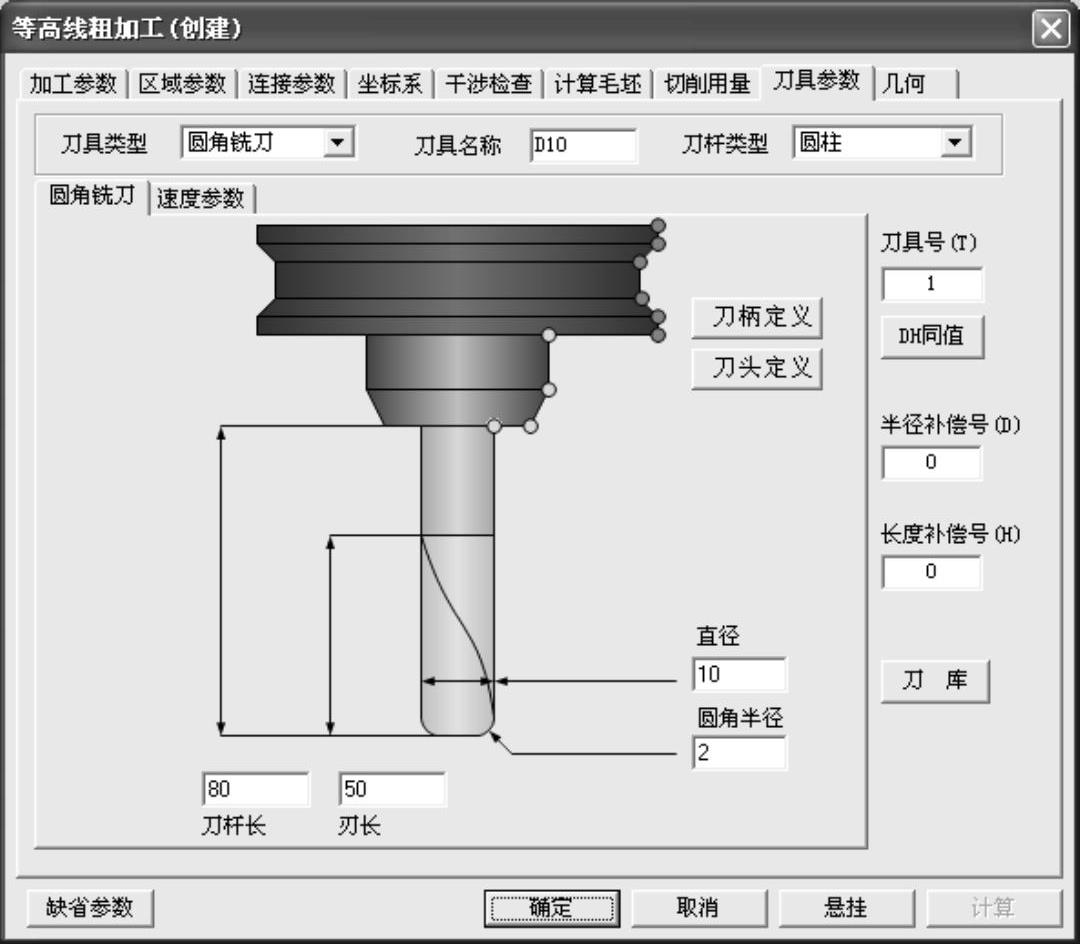

2)在【轨迹管理】导航栏的空白处单击鼠标右键,在展开菜单中选择【加工】—【常用加工】—【等高线粗加工】,系统弹出【等高线粗加工(创建)】的【加工参数】选项卡,如图5-30所示。

图5-30 【加工参数】选项卡

在【加工参数】选项卡中,部分参数的功能说明如下:

a)行进策略:区域有限,即深度加工优先,当图形中有两个深腔的加工区域时,会先按层降方式把其中一个的底部加工后,再提刀至另外一深腔的加工区域由高到低加工;层优先,即截面优先,把同一高度的所有余量加工完后再往下一层加工。

b)行距:对于粗加工后阶梯形状的残余量,设定XY方向的切削量。

c)残留高度:由圆角铣刀、球头铣刀铣削时,设定好行距后,自动计算加工后留下的残余量(残留高度)。用户也可以自行输入残留高度参数,系统据此自动计算行距。

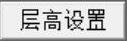

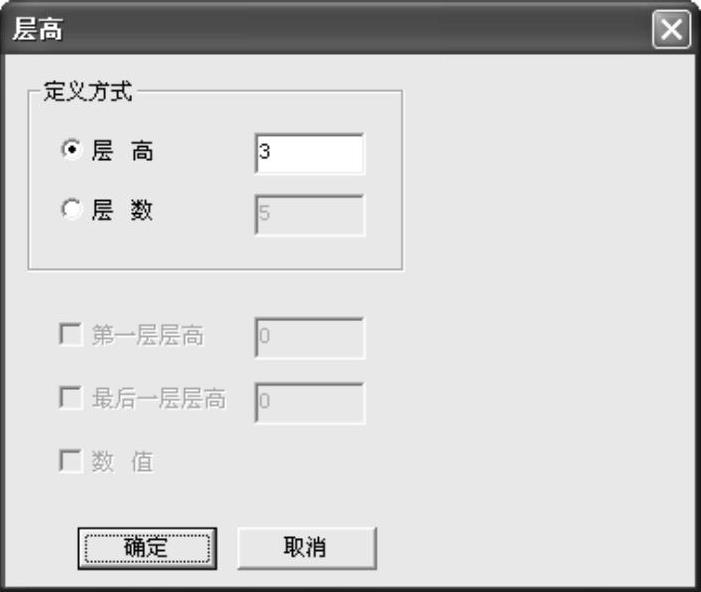

d)层高设置:设定对粗加工后的残余部分,用相同的刀具从下往上生成加工路径。轨迹的特点如图5-31所示,图中的间隔层数为3。单击 按钮,可以设定层高、层数,如图5-32所示。

按钮,可以设定层高、层数,如图5-32所示。

图5-31 加工层示意

图5-32 【层高】设置对话框

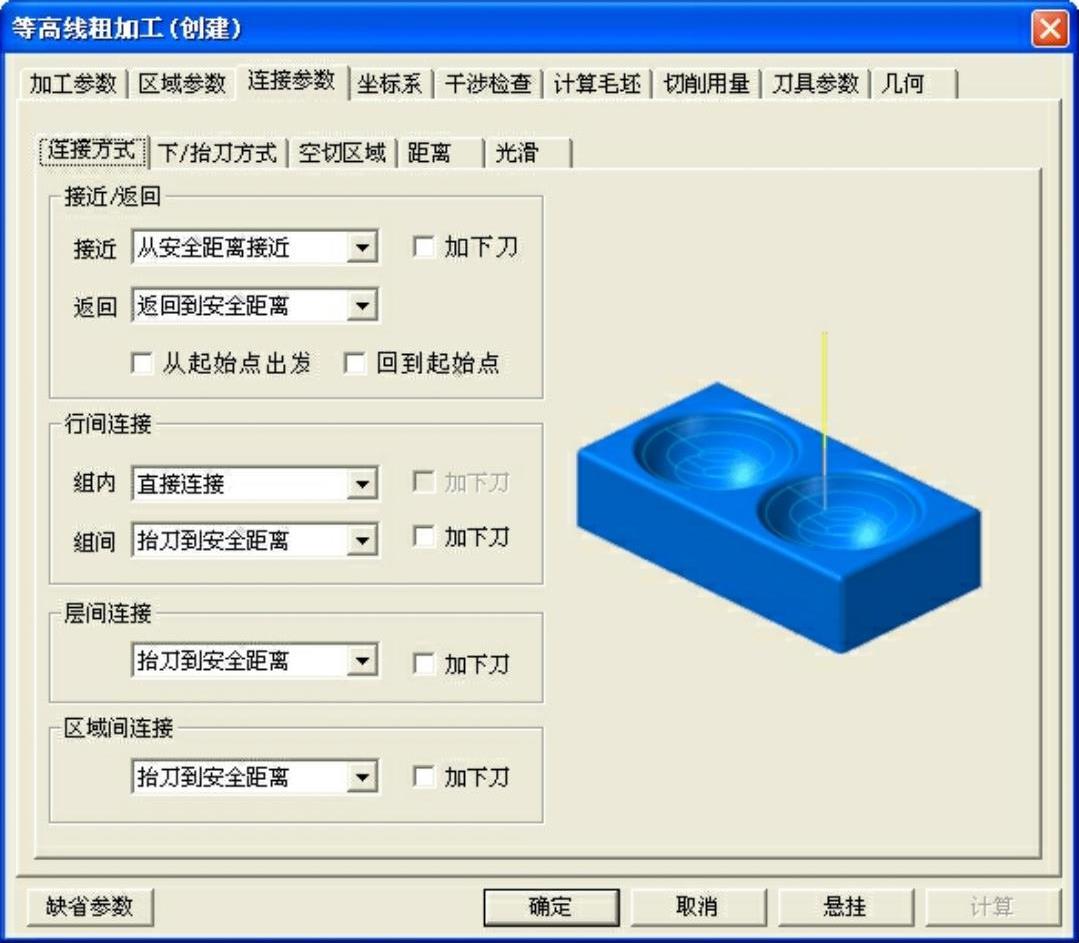

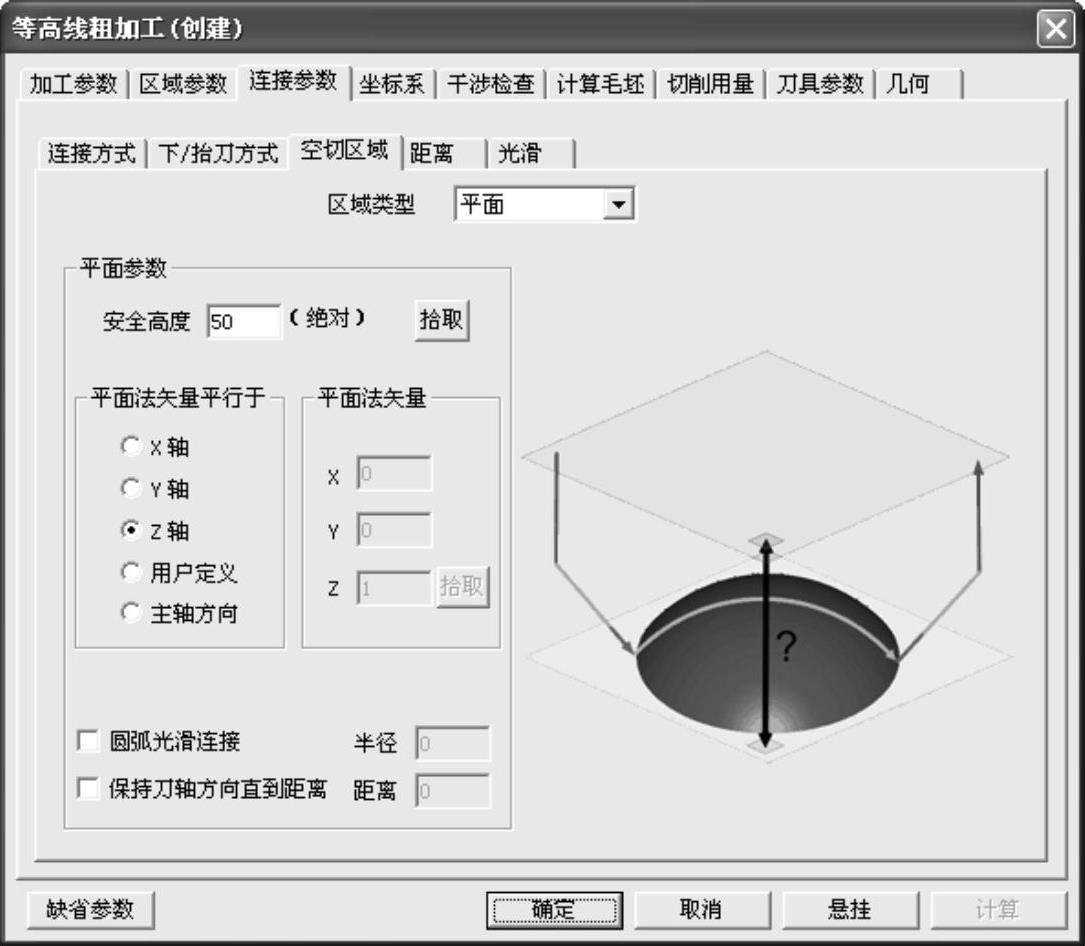

3)在【连接参数】选项卡中,可以设置刀具路径的行间、层间、区域间连接方式,如图5-33所示。部分参数的功能说明如下:

图5-33 【连接参数】选项卡

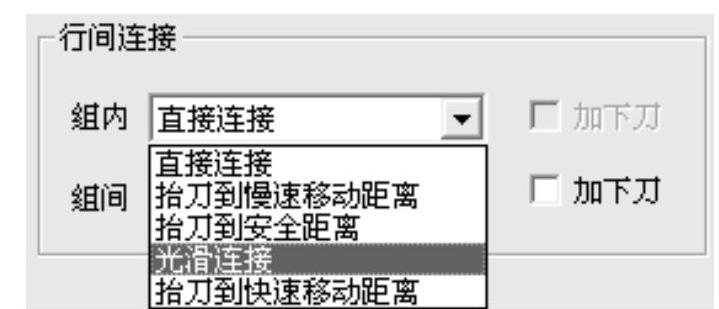

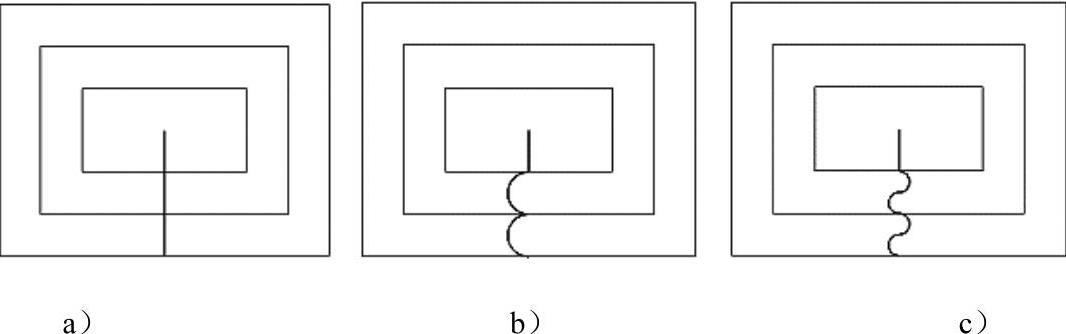

a)行间连接:行间连接方式设置的作用是让每两个行距之间的轨迹连接更加符合实际的加工过程,分为【组内】、【组间】两种设置方式。【组内】连接有直接连接、抬刀到慢速移动距离、抬刀到安全距离、光滑连接、抬刀到快速移动距离等几种,如图5-34所示。【组间】连接与此相同,连接方式示意如图5-35所示。

图5-34 行间连接的组间连接类型

图5-35 行间连接方式示意图

a)直线 b)圆弧 c)s形

b)层间连接:用来定义相邻两个切削层之间刀具过渡方式,设置与行间连接的【组内】类型相同。

c)区域间连接:用来定义不同的切削区域间刀具过渡方式,设置与行间连接的【组内】类型相同。

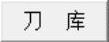

4)选择【刀具参数】选项卡,然后单击 按钮,在弹出的【刀具库】对话框中选择D10的圆角铣刀,如图5-36所示。单击

按钮,在弹出的【刀具库】对话框中选择D10的圆角铣刀,如图5-36所示。单击 按钮完成刀具选择,并返回到【等高线粗加工(创建)】对话框的【刀具参数】选项卡。

按钮完成刀具选择,并返回到【等高线粗加工(创建)】对话框的【刀具参数】选项卡。

图5-36 从【刀具库】对话框中选取刀具

5)在【等高线粗加工(创建)】对话框的【刀具参数】选项卡,更改【刀具号】为“1”,设置其他参数,如图5-37所示。若默认刀具库中没有此刀具,可以参照前面的方法自定义刀具。

图5-37 设置加工刀具参数

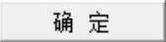

6)在【等高线粗加工(创建)】对话框的【连接参数】选项卡,选取【空切区域】选项,然后设置【安全高度】为“50”,如图5-38所示。这样可以避免下刀和移刀时,避开零件的最高点而不至于撞刀。

图5-38 设置加工刀具参数

7)在【等高线粗加工(创建)】对话框中单击【确定】按钮,根据系统提示,用鼠标框选所有曲面作为需要加工的轮廓,或者按键盘的W键快速地选取所有轮廓,如图5-39所示。

8)由于先前在【等高线粗加工(创建)】对话框中未给定加工边界的轮廓,则系统默认待加工曲面为加工边界,毛坯内侧为边界。单击鼠标右键,系统即开始计算并生成加工轨迹,结果如图5-40所示。

图5-39 选取所有的待加工曲面

图5-40 【等高线粗加工(创建)】方式生成加工轨迹

9)如果在图5-30的【加工参数】选项卡中复选【切削宽度自适应】项,则不允许用户自行设定加工残留高度,并且在【连接参数】页面也不允许用户设定行间的组内连接方式。单击【确定】按钮,系统弹出提示“加工轨迹已改变,是否重新生成轨迹”,选择【是】按钮,生成新的加工轨迹。

总结:

等高线粗加工是较通用的粗加工方式,适用范围广,可以指定加工区域,优化空切轨迹(稀疏化)。轨迹拐角可以设定圆弧或s形过渡,生成光滑轨迹,从而支持各种高速加工设备。