5.5.3 下/抬刀方式

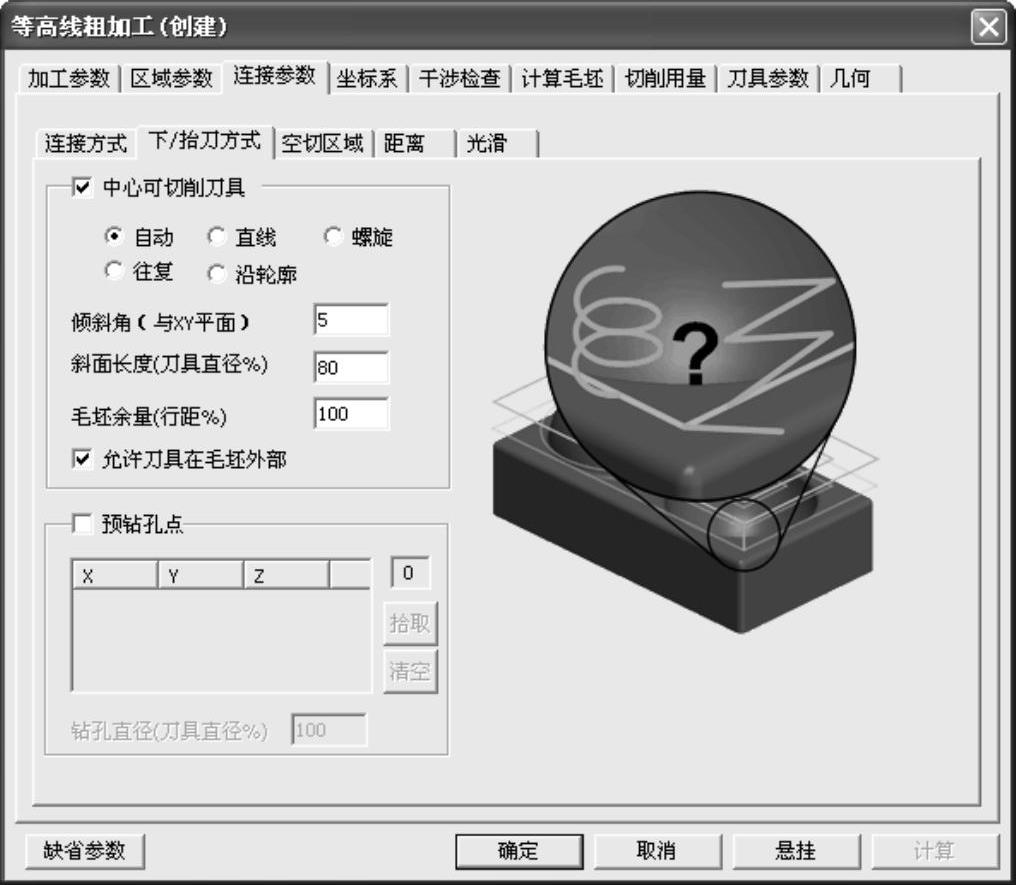

下/抬刀方式参数主要用来设定刀具接近或离开工件的方式,可以从XY向和Z向多种方式进行设定,同时还需要考虑刀具种类、切入工件部位等因素。图5-12为【等高线粗加工(创建)】的【下/抬刀方式】选项。

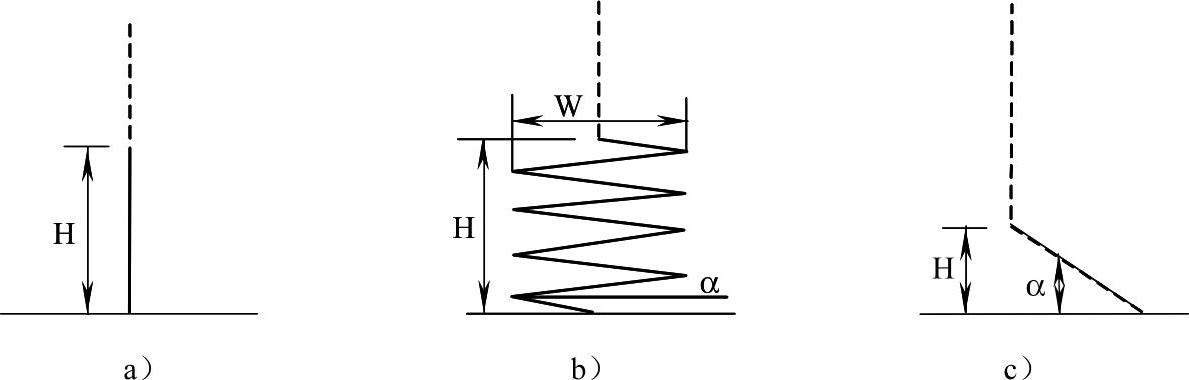

根据加工方法的不同,下/抬刀方式参数的设置也不同,可根据实际经验来选择。一般常用的下刀切入方式为直线、螺旋等,其中直线又分为垂直切入和倾斜切入,如图5-13所示。其中,H为切削层距离,W为螺旋直径,α为倾斜角。

(1)垂直切入方式 在两个切削层之间,刀具从上一层高度直接切入工件毛坯。若毛坯上没有预钻孔,则在使用立铣刀时使用垂直切入方式会造成刀具的损坏。

(2)螺旋切入方式 在两个切削层之间,刀具从上一层的高度沿螺旋线以渐进的方式切入工件毛坯,直到到达下一层切削的高度,然后开始切削。用户可通过调节螺旋线的螺旋半径及节距来控制刀具切入毛坯材料的角度。

(3)倾斜切入方式 在两个切削层之间,刀具从上一层的高度沿斜线渐进切入工件毛坯,直到下一层的高度,然后开始切削。用户可通过调节斜线的长度及节距来控制刀具切入毛坯材料的角度,还可以在【倾斜角度】中设定斜线与轨迹开始切削段的夹角。

图5-12 【下/抬刀方式】选项

图5-13 三种常用下刀切入方式

a)直线的垂直切入方式b)螺旋切入方式c)直线的倾斜切入方式

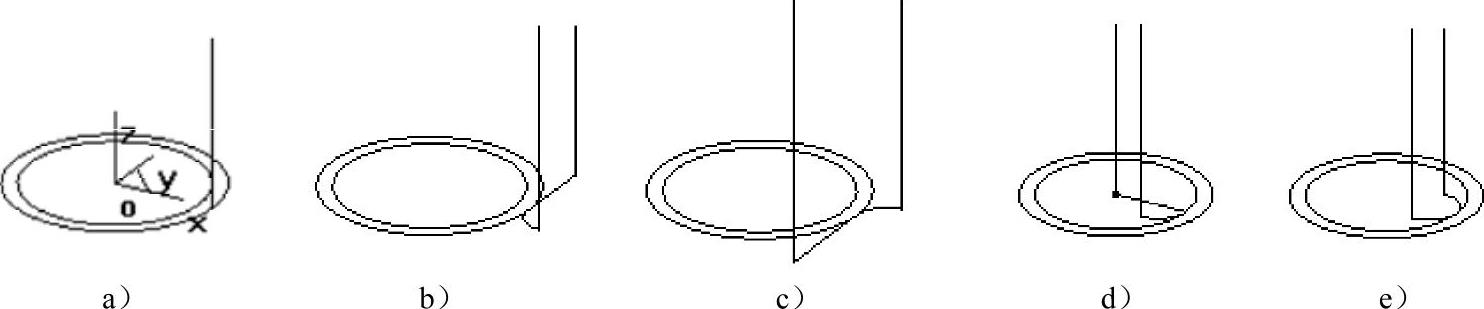

各种进/退刀的效果可参照图5-14所示。其中,图5-14a、b、c为加工外轮廓,图5-14d、e为加工内轮廓。

1.进刀方式

(1)垂直 刀具在工件的第一个切削点处(此点为系统根据图形形状自动予以判断)直接开始切削。

(2)指定 刀具从给定点向工件的第一个切削点前进。

(3)圆弧 刀具按给定半径,以1/4圆弧向工件的第一个切削点前进、转角。

(4)直线 刀具按给定长度,以相切方式向工件的第一个切削点前进。

图5-14 进/退刀方式

a)垂直进刀,垂直退刀 b)直线进刀,圆弧退刀 c)圆弧进刀,直线退刀 d)指定从圆心进刀,圆弧退刀 e)圆弧进刀,圆弧退刀

2.退刀方式

(1)垂直 刀具从工件的最后一个切削点直接退刀。

(2)指定 刀具从工件的最后一个切削点向给定点退刀。

(3)圆弧 刀具从工件的最后一个切削点按给定半径,以1/4圆弧退刀。

(4)直线 刀具按给定长度,以相切方式从工件的最后一个切削点退刀。

进/退刀方式的选择对接刀部分的表面加工质量影响很大,应根据装夹的情况,选择一种易于下刀且避免碰撞,又能保证表面加工质量的下刀、退刀方式。