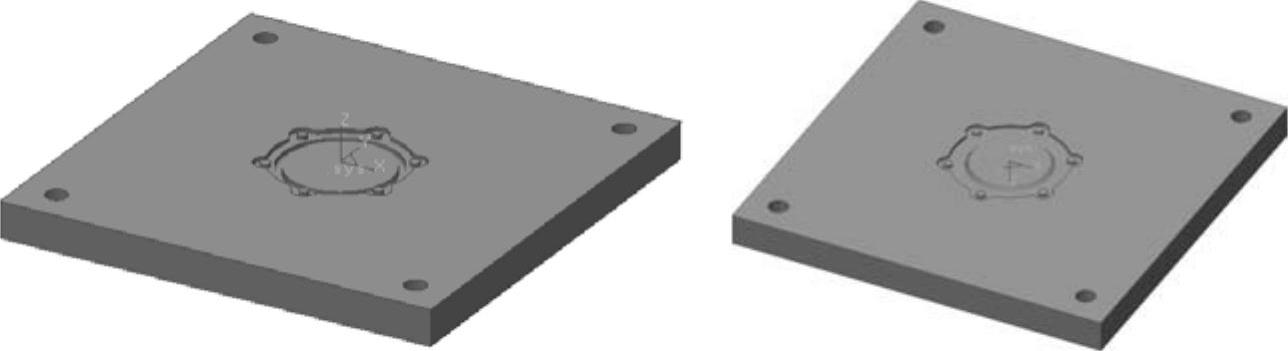

4.8.2 轴承端盖的凸凹模具设计

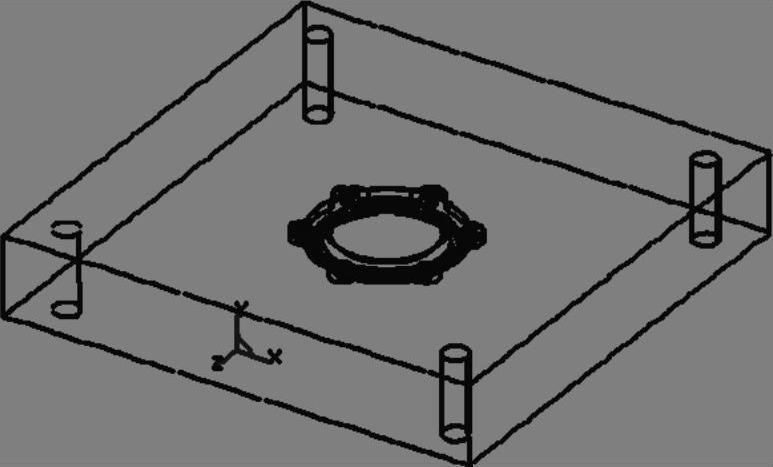

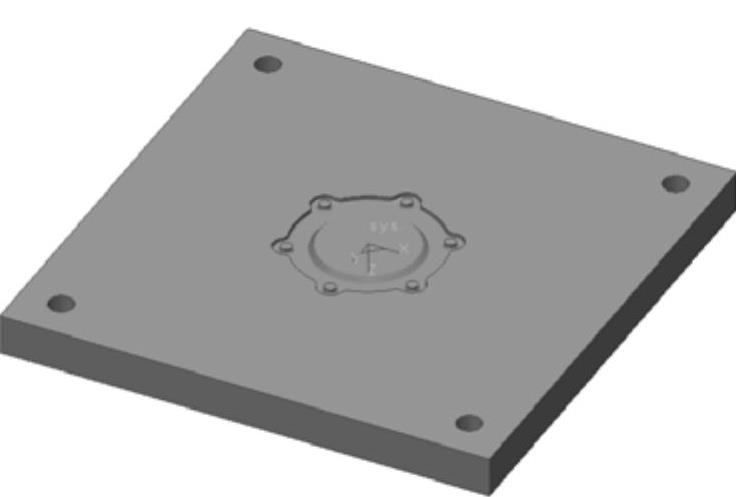

轴承端盖的凸凹模型如图4-305所示。本实例将利用CAXA制造工程师2013的实体布尔运算和分模功能,在尺寸为150mm×150mm×50mm的毛坯料上进行凸凹模模型处理。设定造型公差为±0.02mm。

图4-305 轴承端盖的凸凹模型

1.毛坯料设计

根据图4-305所示的轴承端盖凸凹模,基于CAXA制造工程师2013的加工特点,需将前期的造型文件处理成图4-305所示加工模型,分别对凸凹模进行加工前处理。

双击桌面图标 ,进入CAXA制造工程师2013操作界面,创建轴承端盖毛坯料。

,进入CAXA制造工程师2013操作界面,创建轴承端盖毛坯料。

1)在导航栏的特征管理栏里选择【平面XY】基准面,然后单击按钮 或按F2键,进入草图绘制环境。

或按F2键,进入草图绘制环境。

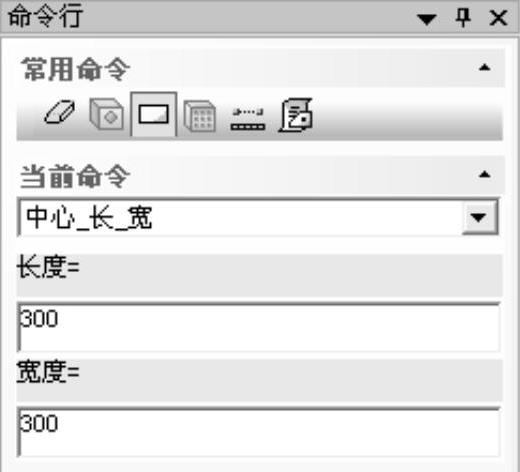

2)单击按钮 进入矩形绘制命令,在导航栏命令行中设置以【中心_长_宽】方式绘制矩形,并设定【长度=】为“300”、【宽度=】为“300”,如图4-306所示。移动鼠标到坐标原点处单击,确定矩形中心为坐标原点,完成矩形绘制,如图4-307所示。

进入矩形绘制命令,在导航栏命令行中设置以【中心_长_宽】方式绘制矩形,并设定【长度=】为“300”、【宽度=】为“300”,如图4-306所示。移动鼠标到坐标原点处单击,确定矩形中心为坐标原点,完成矩形绘制,如图4-307所示。

图4-306 设置矩形绘制参数

图4-307 绘制毛坯料截面矩形

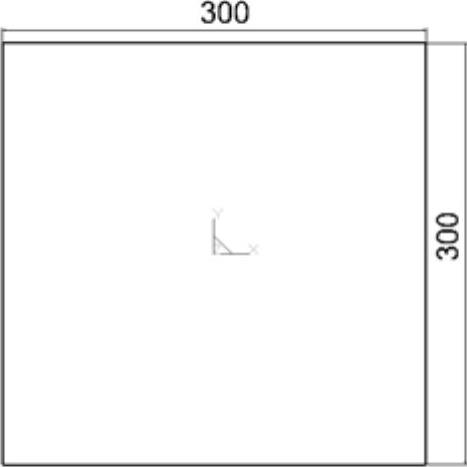

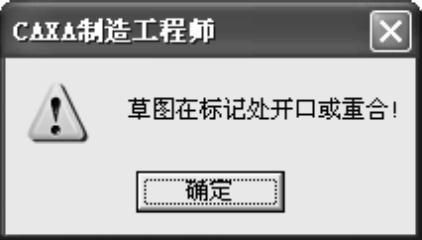

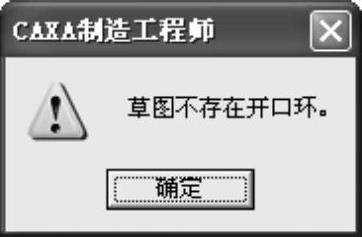

对于复杂的截面草图,有时由于作图疏忽,可能会使草图在绘制过程中产生不封闭或者线条重合等现象,从而导致实体造型失败。建议草图绘制完毕后,检查草图环是否闭合。依次选择菜单项【造型】—【草图环检查】,或者单击按钮 ,当草图不封闭或者有重合时,系统将弹出图4-308所示提示,并在草图的相关位置用红色标点显示;当草图没有问题时,则出现图4-309所示提示。

,当草图不封闭或者有重合时,系统将弹出图4-308所示提示,并在草图的相关位置用红色标点显示;当草图没有问题时,则出现图4-309所示提示。

图4-308 草图存在错误提示

图4-309 草图正确提示

3)再次单击按钮 图标,退出草图绘制环境。

图标,退出草图绘制环境。

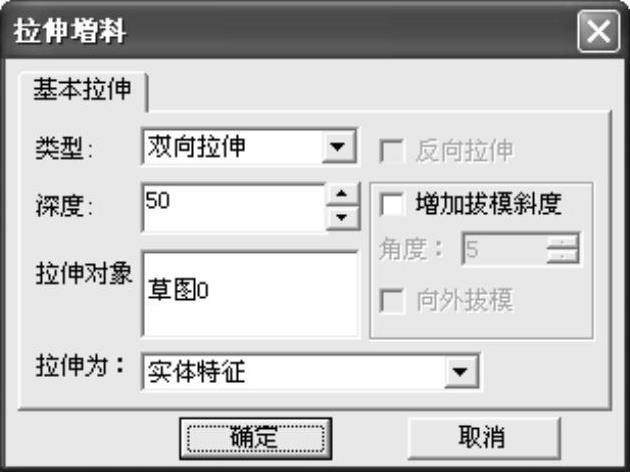

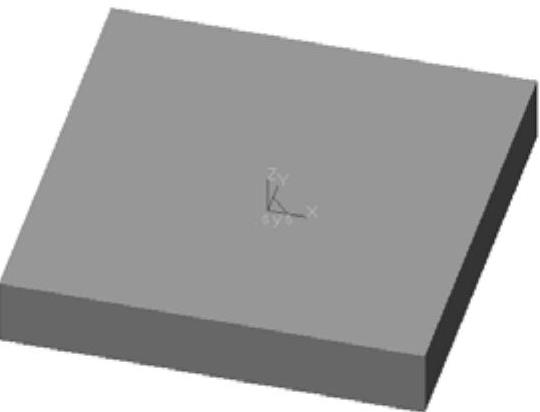

4)单击按钮 进入拉伸增料命令,在弹出的【拉伸增料】对话框中选定【拉伸】类型为【双向拉伸】,并设定拉伸【深度】为“50”,如图4-310所示。用鼠标选取绘制的毛坯料截面矩形,单击【确定】按钮完成操作,如图4-311所示。

进入拉伸增料命令,在弹出的【拉伸增料】对话框中选定【拉伸】类型为【双向拉伸】,并设定拉伸【深度】为“50”,如图4-310所示。用鼠标选取绘制的毛坯料截面矩形,单击【确定】按钮完成操作,如图4-311所示。

图4-310 设置拉伸参数

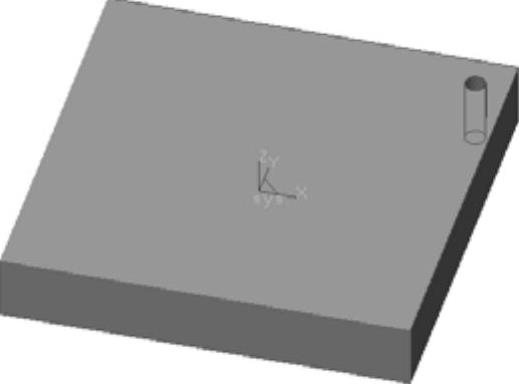

图4-311 毛坯料拉伸效果

5)按F8键切换到等轴测图,当视图不能满屏显示时,则可按F3键切换到满屏显示。

2.创建模具固定孔

1)单击按钮 进入打孔命令,系统弹出【孔的类型】对话框,如图4-312所示。同时在状态栏提示“拾取打孔平面”,将鼠标移动到毛坯的上表面,单击鼠标左键选取打孔的基准面。

进入打孔命令,系统弹出【孔的类型】对话框,如图4-312所示。同时在状态栏提示“拾取打孔平面”,将鼠标移动到毛坯的上表面,单击鼠标左键选取打孔的基准面。

图4-312 【孔的类型】对话框

2)根据状态栏提示“选择孔型”,在【孔的类型】对话框中单击第一行的第一个按钮,确定孔的类型为圆柱孔。

3)根据状态栏提示,在选取的平面上单击,确定孔的定位点,然后按下键盘回车键,输入打孔位置的坐标(60,60),单击按钮【下一步】继续操作。

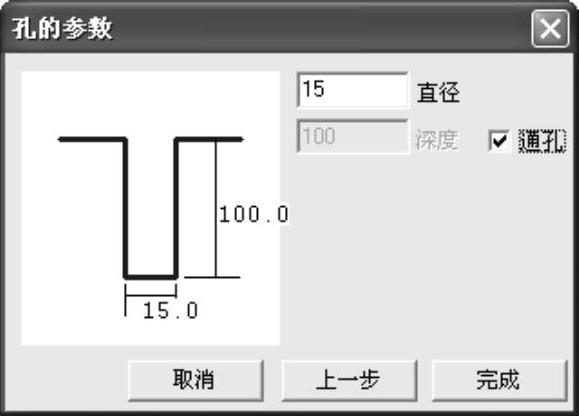

4)在【孔的参数】对话框中设定孔的参数,设置【直径】为“25”、【深度】为【通孔】,单击【确定】按钮完成操作,如图4-313和图4-314所示。

图4-313 设置孔的参数

图4-314 创建孔

当孔的数量较少时,可以采用同样的方法操作。对于位置具有一定规律的多个孔,可以采用线性或环形阵列来快速地完成其余孔的创建。

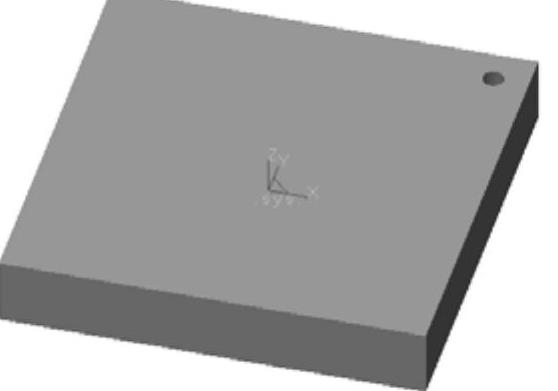

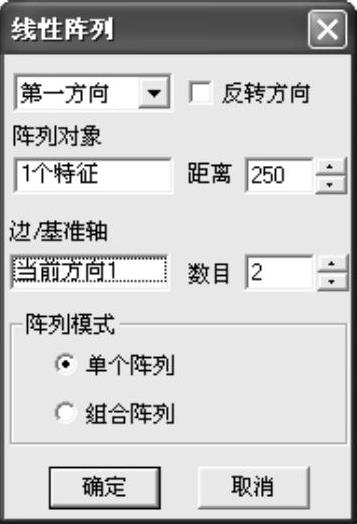

5)单击按钮 进入线性阵列命令,系统弹出【线性阵列】对话框,如图4-315所示。在【阵列模式】中选择【组合阵列】,选取【阵列对象】时,可直接在图形窗口中选取,也可以在导航栏的特征管理栏中选取。首先选取阵列方向为【第一方向】,然后在【边/基准轴】中选取参照直线,如图4-316所示。定义线性阵列的特征分布方向,选中复选框【反转方向】项,则线性阵列朝反向分布。在【距离】中设定相邻阵列对象的距离值,在【数目】中设定要阵列的对象沿第一方向的个数。

进入线性阵列命令,系统弹出【线性阵列】对话框,如图4-315所示。在【阵列模式】中选择【组合阵列】,选取【阵列对象】时,可直接在图形窗口中选取,也可以在导航栏的特征管理栏中选取。首先选取阵列方向为【第一方向】,然后在【边/基准轴】中选取参照直线,如图4-316所示。定义线性阵列的特征分布方向,选中复选框【反转方向】项,则线性阵列朝反向分布。在【距离】中设定相邻阵列对象的距离值,在【数目】中设定要阵列的对象沿第一方向的个数。

图4-315 【第一方向】参数设置

图4-316 选取第一方向基准轴

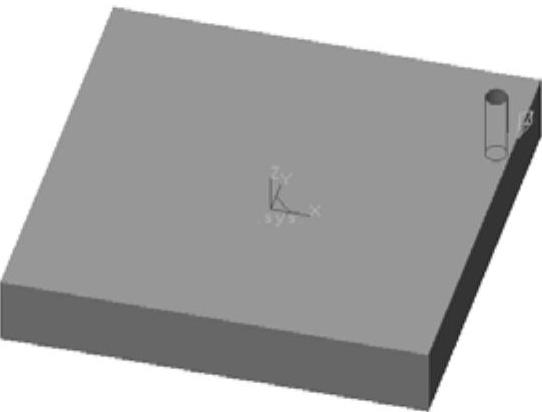

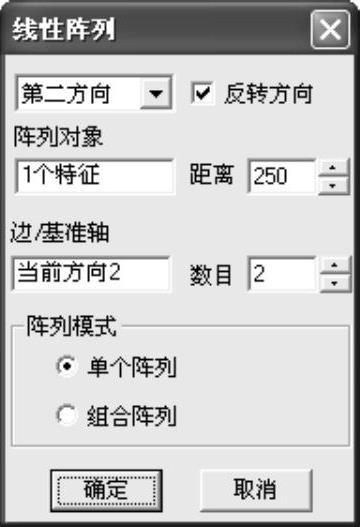

6)使用同5)的操作方法,完成线性阵列的【第二方向】参数设置,如图4-317和图4-318所示。

图4-317 【第二方向】参数设置

图4-318 选取第二方向基准轴

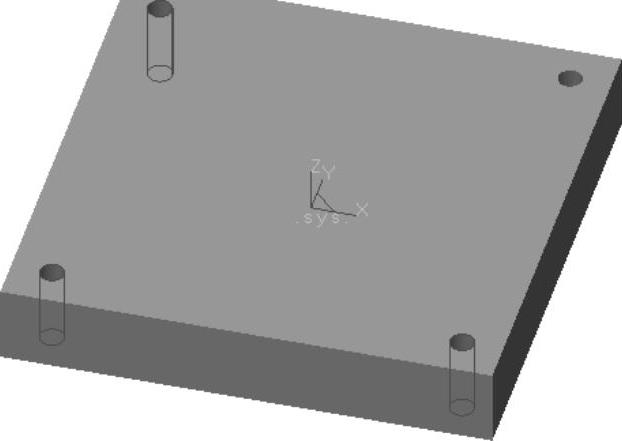

7)在【线性阵列】对话框中单击【确定】按钮,完成孔的线性阵列,如图4-319所示。

图4-319 孔的线性阵列效果

3.添加轴承端盖型芯并创建凸模

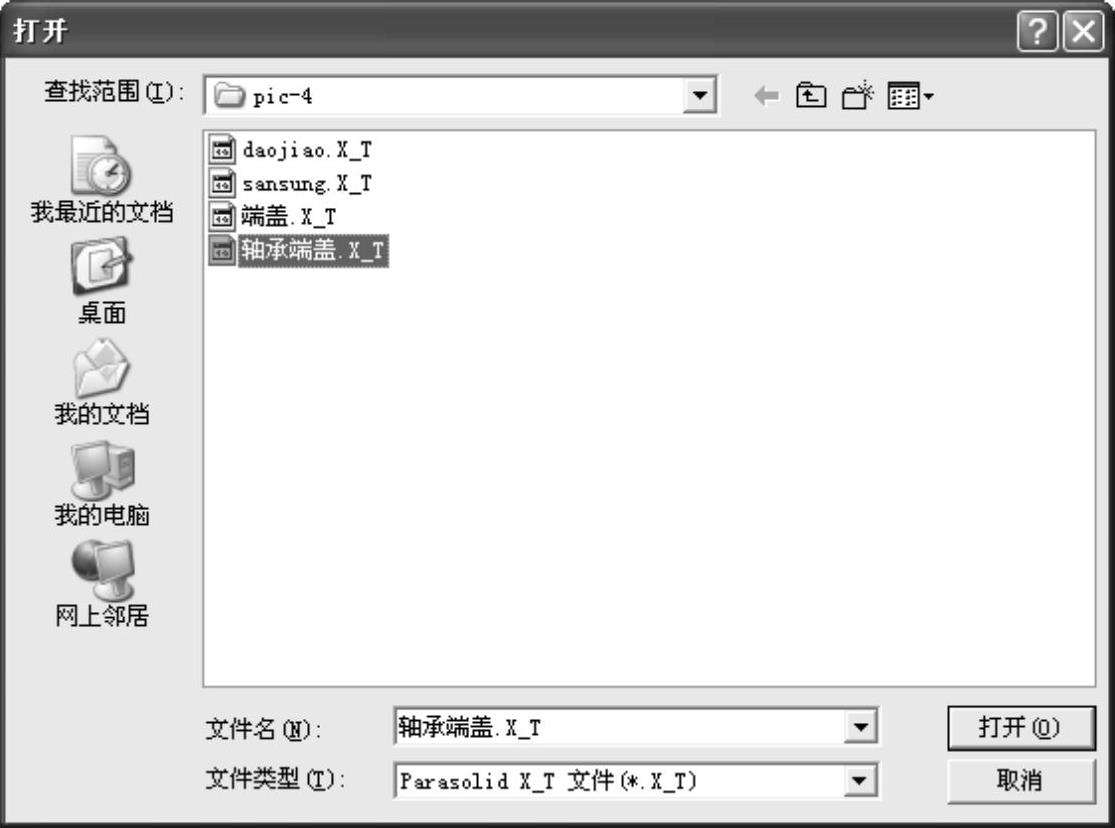

1)单击按钮 进入实体布尔运算命令,系统将弹出【打开】对话框,如图4-320所示。选择上次保存的【轴承端盖.X_T】文件。

进入实体布尔运算命令,系统将弹出【打开】对话框,如图4-320所示。选择上次保存的【轴承端盖.X_T】文件。

图4-320 【打开】对话框

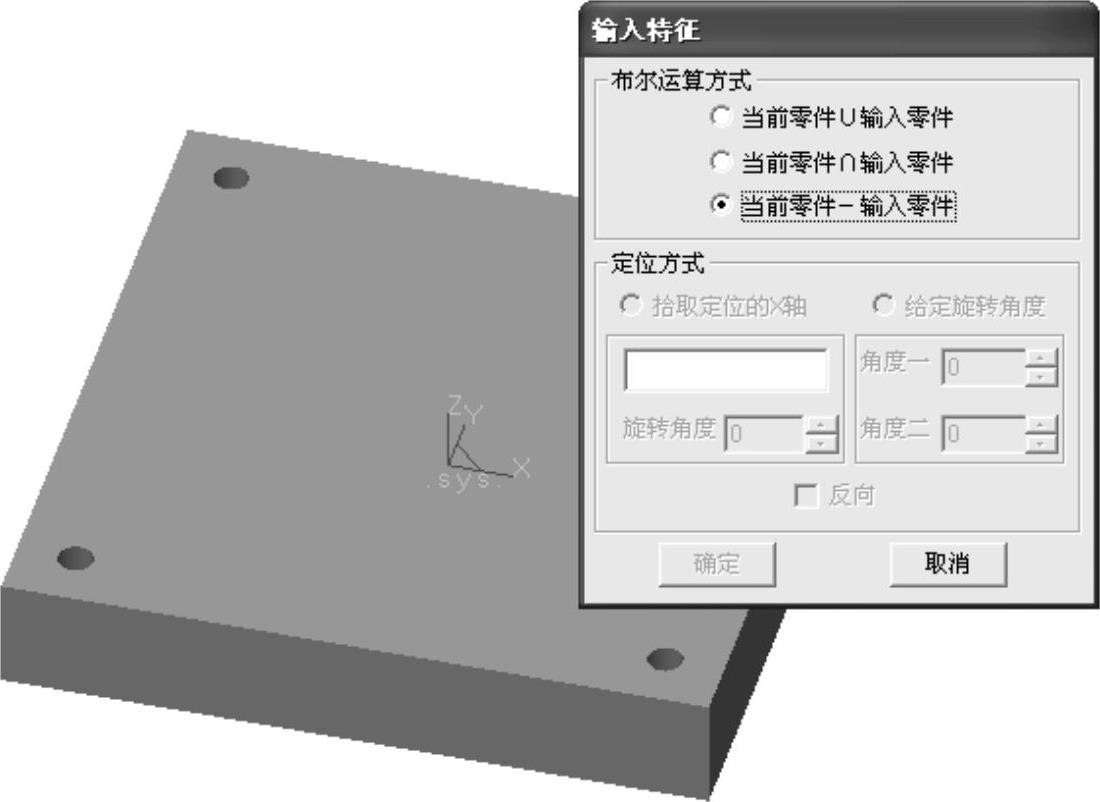

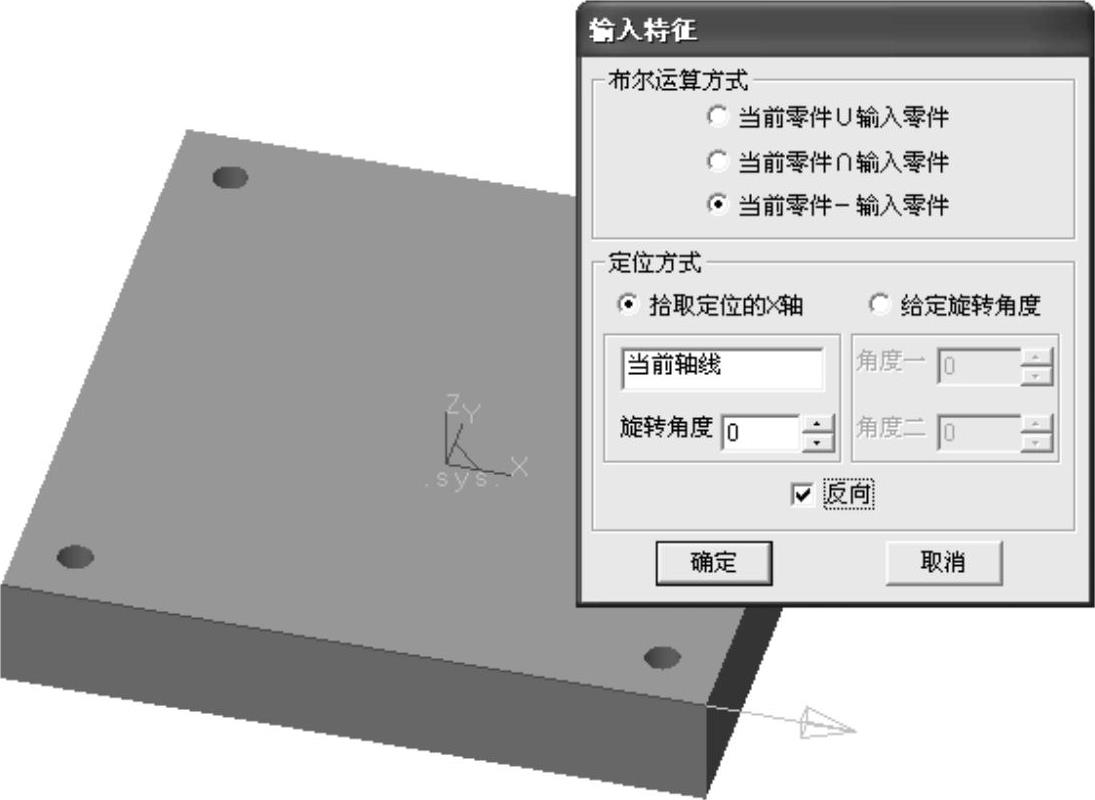

2)单击【打开】后,弹出【输入特征】对话框,如图4-321所示。

3)选择布尔运算方式为【当前零件-输入零件】。此时定位点无法通过键盘输入,只能通过实体边界点或坐标原点给出,用鼠标单击坐标原点作为定位点。

图4-321 【输入特征】对话框

4)选择定位方式为【拾取定位的X轴】,根据状态栏提示“拾取轴线”,选取毛坯料的上表面棱边作为定位轴线,如图4-322所示。注意选取的定位轴线X+轴的箭头方向要与毛坯X+的方向一致,同时考虑原模型的坐标位置。通过【反向】复选框可以调整X轴的箭头方向;如果原模型的坐标位置与毛坯的坐标位置在Z轴上相反,则可以通过【旋转角度】加以调整。单击【确定】按钮完成操作。

图4-322 轴承端盖型芯的并入及定位

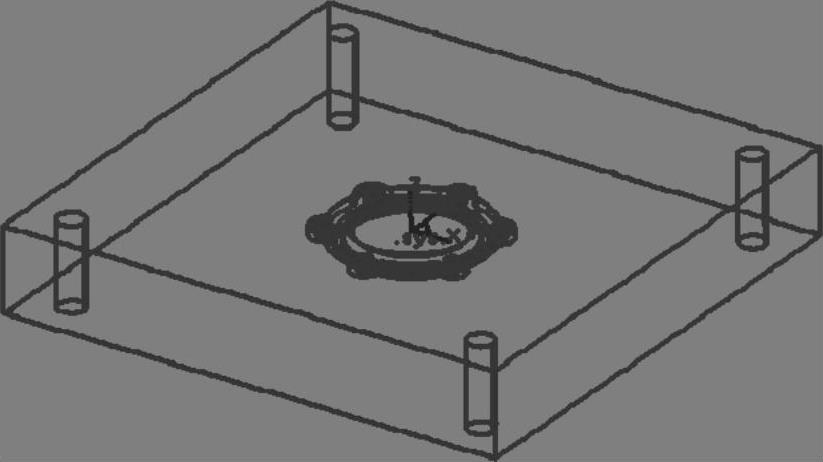

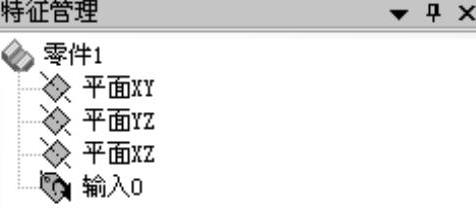

5)单击按钮 ,以【线架显示】方式显示模型。此时可以看到,毛坯料中出现轴承端盖的线架外形轮廓,如图4-323所示。在导航栏的特征管理栏中显示输入的轴承端盖特征记录,如图4-324所示。

,以【线架显示】方式显示模型。此时可以看到,毛坯料中出现轴承端盖的线架外形轮廓,如图4-323所示。在导航栏的特征管理栏中显示输入的轴承端盖特征记录,如图4-324所示。

图4-323 线架方式显示毛坯料及型芯

图4-324 特征导航栏

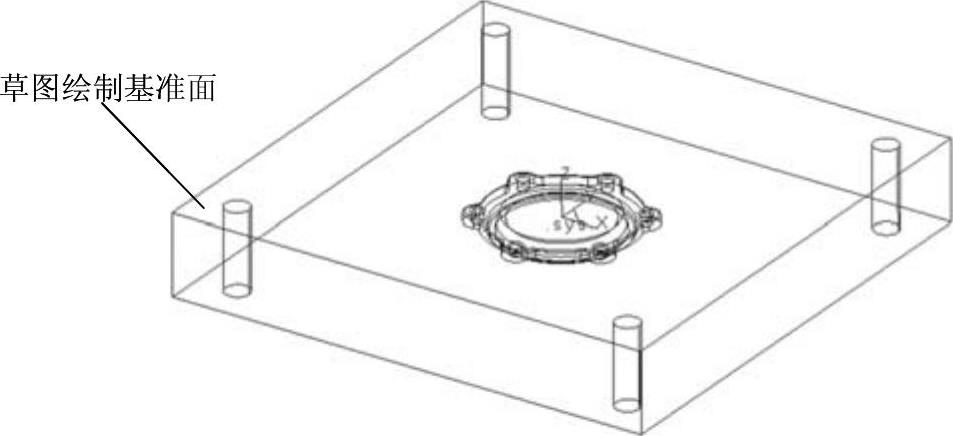

6)选取毛坯料的前侧面作为草图绘制基准面,其边界显示为红色,如图4-325所示。

图4-325 草图绘制表面

7)单击按钮 或者按F2键,进入草图绘制环境。此时的坐标系位于毛坯料的前侧面上,如图4-326所示。用户也可以选择其他侧面作为草图绘制基准面。

或者按F2键,进入草图绘制环境。此时的坐标系位于毛坯料的前侧面上,如图4-326所示。用户也可以选择其他侧面作为草图绘制基准面。

图4-326 坐标系的平移变换

8)按F5键将视角切换到XOY平面。单击按钮 进入直线绘制命令,过坐标原点绘制一条适当长度的水平线,作为分模基准线。

进入直线绘制命令,过坐标原点绘制一条适当长度的水平线,作为分模基准线。

9)单击按钮 进入曲线拉伸命令,用鼠标选中直线端点后拖动至合适位置,使直线的两端均在毛坯料轮廓边界之外,如图4-327所示。再次单击按钮

进入曲线拉伸命令,用鼠标选中直线端点后拖动至合适位置,使直线的两端均在毛坯料轮廓边界之外,如图4-327所示。再次单击按钮 ,退出草图绘制。

,退出草图绘制。

图4-327 绘制并拉伸分模直线

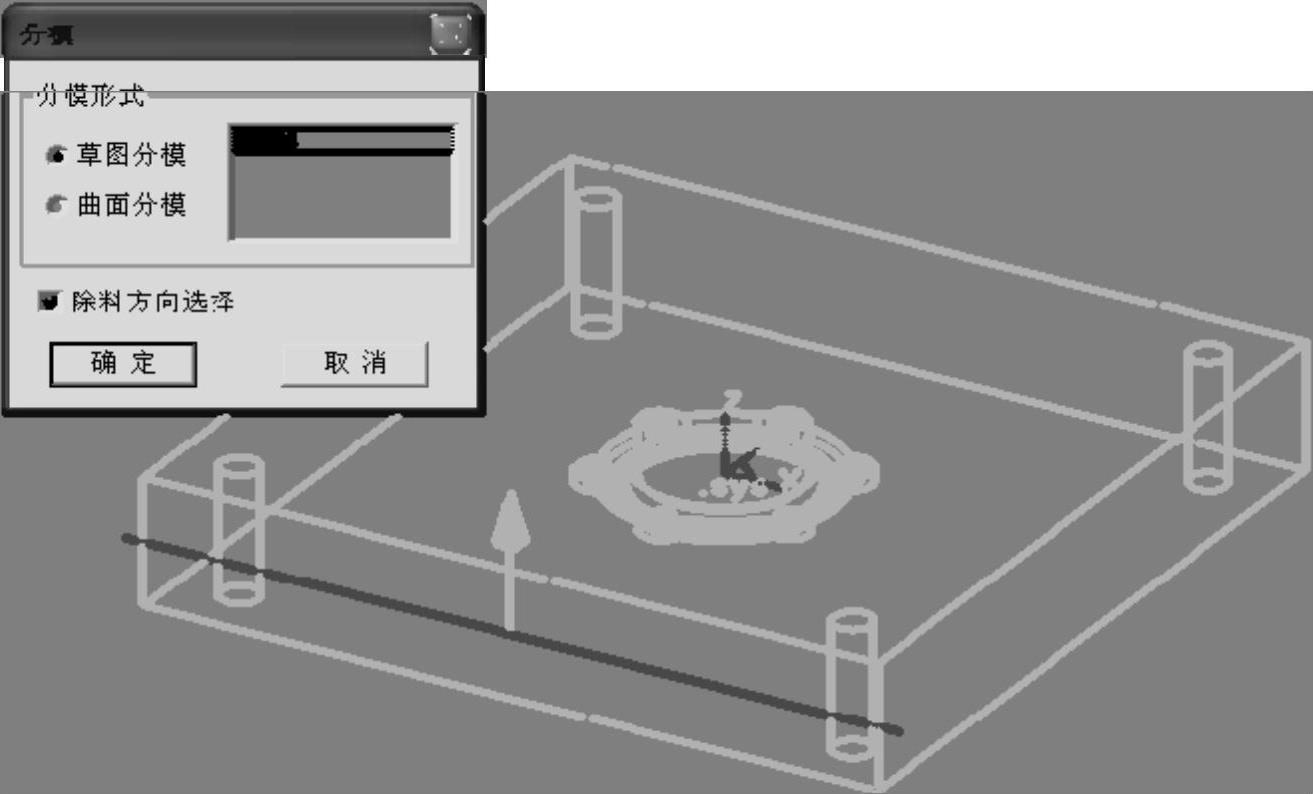

10)按F8键将视角切换到轴测图。单击按钮 进入分模命令,此时系统弹出【分模】对话框,如图4-328所示。

进入分模命令,此时系统弹出【分模】对话框,如图4-328所示。

在【分模形式】中选择【草图分模】,然后用鼠标选择绘制的水平线,箭头为除料方向,通过选取【除料方向选择】项来调节。单击【确定】按钮完成分模操作,然后单击 按钮以【真实感显示】方式显示分模结果,如图4-329所示。

按钮以【真实感显示】方式显示分模结果,如图4-329所示。

图4-328 【分模】对话框

图4-329 轴承端盖凸模分模结果

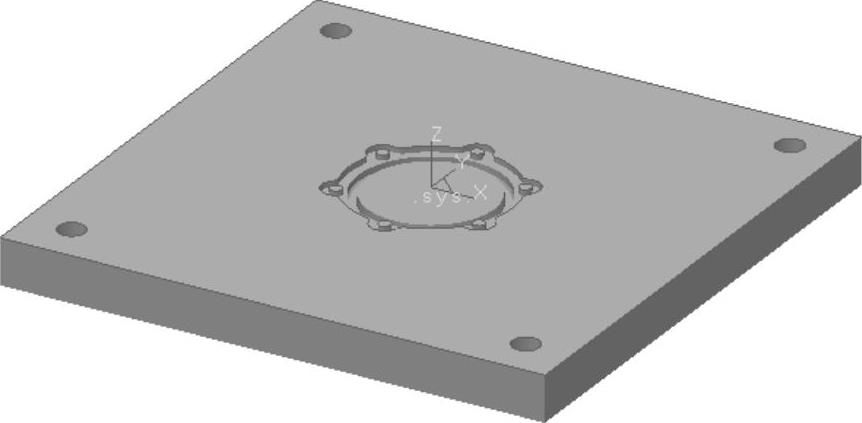

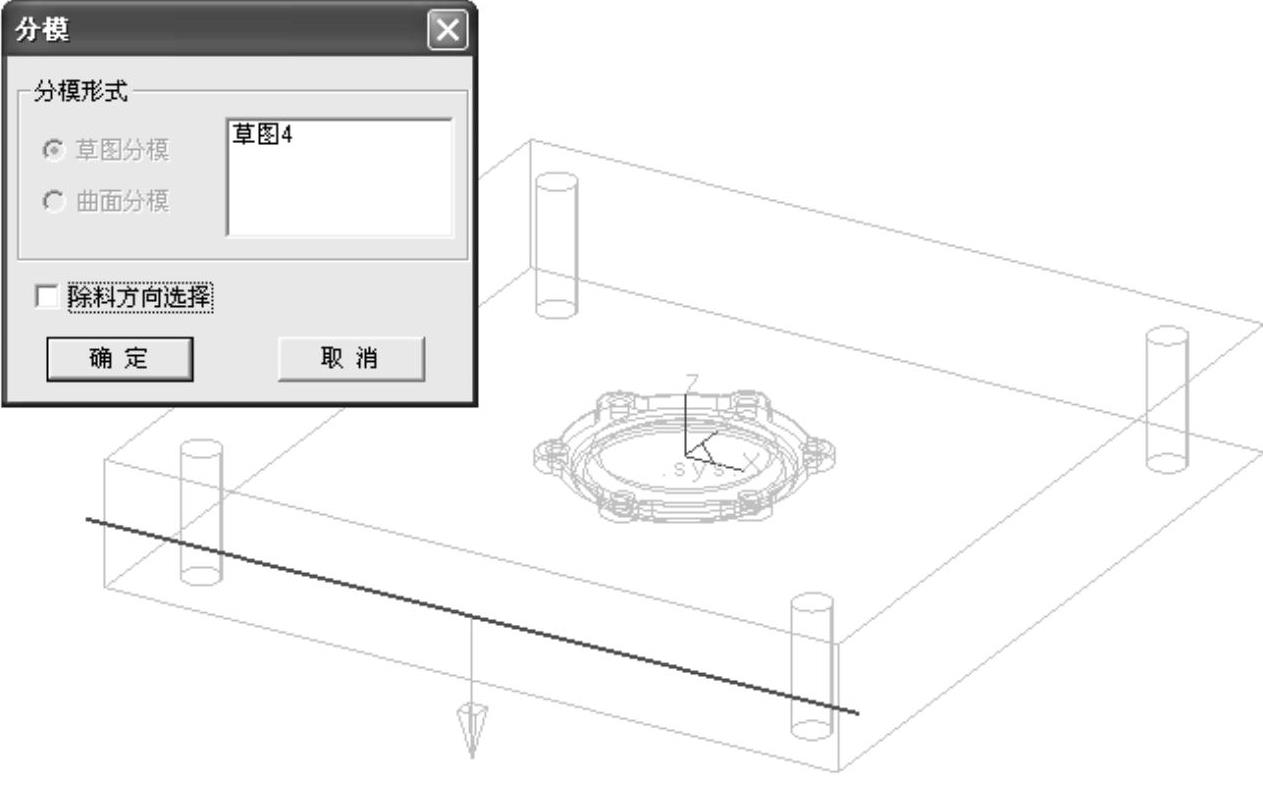

4.创建轴承端盖凹模

1)在图4-330所示的【分模】对话框中,通过选择【除料方向选择】项调整除料方向朝下,如图4-330所示,然后单击【确定】按钮完成操作。

图4-330 调整分模除料方向

2)单击 按钮以【真实感显示】方式显示分模结果,并旋转模型便于查看,如图4-331所示。

按钮以【真实感显示】方式显示分模结果,并旋转模型便于查看,如图4-331所示。

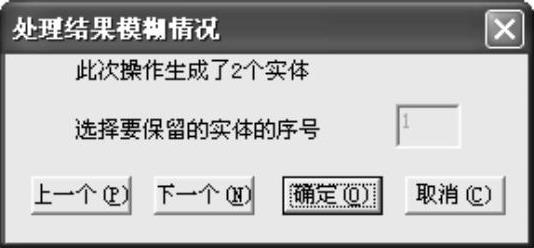

3)如果分模时将剩下的模具部分分割成几个独立的实体,此时系统将弹出【处理结果模糊情况】对话框,如图4-332所示。在该对话框中用户可通过单击按钮【上一个】或者【下一个】,选择需要保留的模具实体,单击【确定】按钮,完成模具的创建。

图4-331 轴承端盖凸模分模结果

图4-332 选取模具实体