4.7.2 特征生成

特征造型设计是零件设计模块的重要组成部分。CAXA制造工程师2013的零件设计采用精确的特征造型技术,将设计信息用特征术语来描述,实体的造型是通过一系列“特征”由特定加减方法组成的,整个设计过程直观、简洁、准确。

常用的特征包括孔、槽、型腔、点、凸台、圆柱体、块、锥体、球体、管道等,利用CAXA制造工程师2013的造型功能可以方便地创建并管理这些特征信息。下面将详细介绍各种实体特征造型命令的使用方法。

1.拉伸增料与拉伸除料

拉伸是将一个轮廓曲线按设定的距离做拉伸操作。拉伸除料和拉伸增料的操作方式相似,拉伸增料操作通过拉伸增加实体材料,拉伸除料操作则通过拉伸减去实体材料。

在进行拉伸增料和拉伸除料前,首先需要在草图状态下绘制完成拉伸的轮廓,然后再进行拉伸操作。

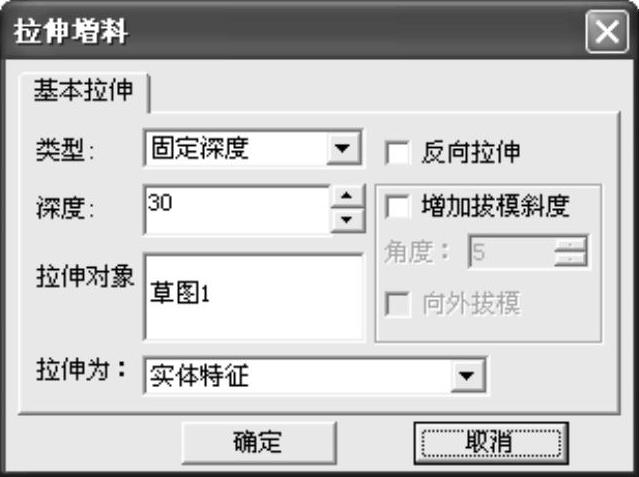

(1)拉伸增料 依次选择菜单项【造型】—【特征生成】—【增料】—【拉伸】,或者在【特征生成栏】上单击按钮 ,系统将弹出【拉伸增料】对话框,如图4-204所示。设定好各项参数后,即可将封闭的草图轮廓线按照指定的方式进行拉伸操作。

,系统将弹出【拉伸增料】对话框,如图4-204所示。设定好各项参数后,即可将封闭的草图轮廓线按照指定的方式进行拉伸操作。

图4-204 【拉伸增料】对话框

在该对话框的【类型】中可选取拉伸类型,系统提供了【固定深度】、【双向拉伸】和【拉伸到面】等三种拉伸类型。【深度】是指可以直接输入拉伸的尺寸值,也可以单击按钮来进行微调;【拉伸对象】中显示选中的需要拉伸的草图,选取后会在文本框中显示草图名称;【反向拉伸】是指朝默认方向相反的方向进行拉伸操作;【增加拔模斜度】是指使拉伸的实体侧面带有斜度;【角度】是指拔模时母线与中心线的夹角;【向外拔模】是指向侧面倾斜为默认方向相反的方向进行操作。

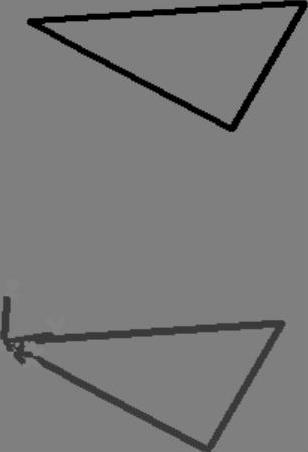

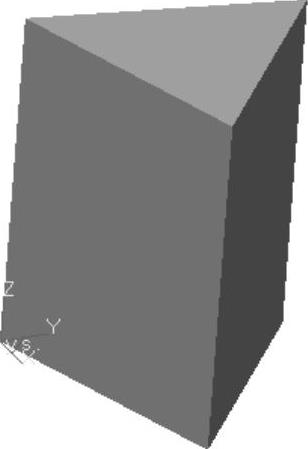

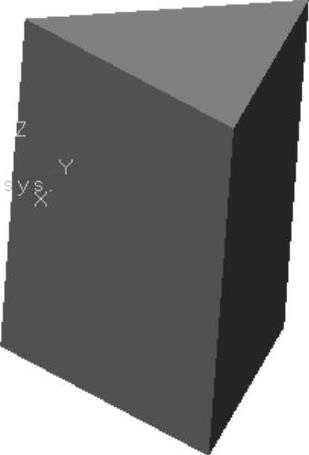

在三种拉伸类型中,【固定深度】是指按照设定的深度值进行单向的拉伸,如图4-205和图4-206所示。

图4-205 单向拉伸的草图

图4-206 实体的单向拉伸

【双向拉伸】是指以草图为中心,向相反的两个方向同时拉伸,深度值以草图为中心平分,如图4-207和图4-208所示。

图4-207 双向拉伸的草图

图4-208 实体的双向拉伸

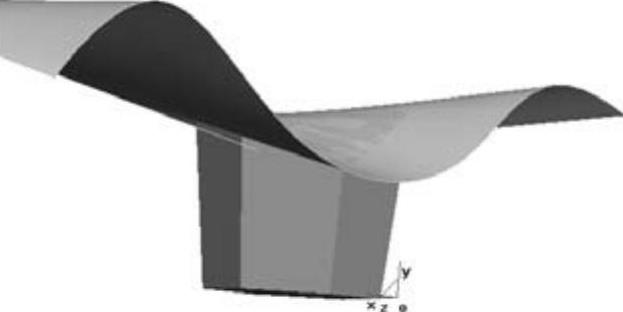

【拉伸到面】是指拉伸位置以选定的曲面为结束点进行的拉伸,此时需要选择要拉伸的草图和拉伸到的曲面,如图4-209、图4-210所示。

如果选择【拉伸为】为【薄壁特征】,系统会按照指定的壁厚将零件拉伸为中空的薄壁零件。

图4-209 草图和拉伸终止面

图4-210 实体的拉伸到面操作

提示:

1)在进行“拉伸到面”操作时,要使草图能够完全投影到这个面上,否则拉伸操作将失败。

2)在进行“拉伸到面”操作时,【深度】和【反向拉伸】设置项不可用,但可以设定【拔模斜度】。

3)草图中隐藏的线不能参与特征拉伸。

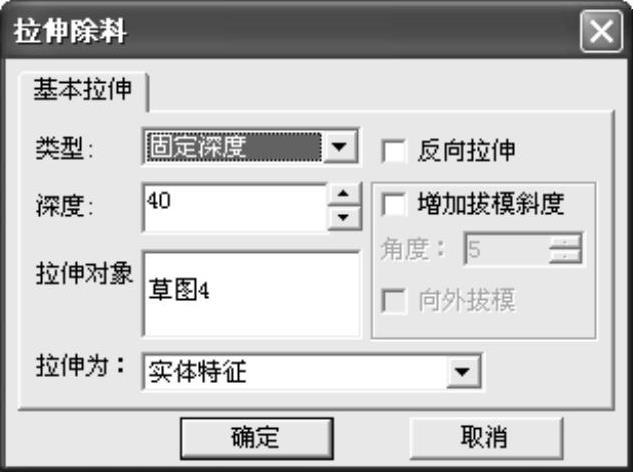

(2)拉伸除料 依次选择菜单项【造型】—【特征生成】—【除料】—【拉伸】;或者在【特征生成栏】上单击按钮 ,系统弹出【拉伸除料】对话框,如图4-211所示。

,系统弹出【拉伸除料】对话框,如图4-211所示。

图4-211 【拉伸除料】对话框

在该对话框的【类型】中选取拉伸类型,系统提供了【固定深度】、【双向拉伸】、【拉伸到面】和【贯穿】等四种拉伸类型。设定拉伸除料深度,然后选取绘制好的草图,单击【确定】按钮,即完成拉伸除料操作。

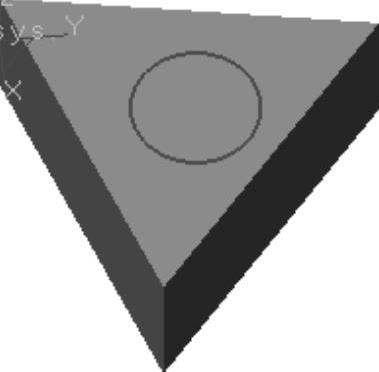

【拉伸除料】对话框【类型】中的【贯穿】方式是指草图拉伸后,将所有处于拉伸方向上的基体整个穿透,如图4-212、图4-213所示。

图4-212 拉伸除料的草图

图4-213 基体的贯穿拉伸除料操作

提示:

1)在进行“双向拉伸”操作时,【反向拉伸】设置项不可用。

2)在进行“拉伸到面”操作时,要使草图能够完全投影到这个面上,否则拉伸出料操作将失败。

3)在进行“拉伸到面”操作时,【深度】和【反向拉伸】设置项不可用。

4)在进行“贯穿”操作时,【深度】、【反向拉伸】和【拔模斜度】设置项不可用。

5)在拉伸除料操作前,系统中必须有可用于除料的实体,否则无法进行拉伸除料。

2.旋转增料与旋转除料

旋转增料和旋转除料都是通过围绕一条空间固定直线旋转一个或多个封闭轮廓,生成一个增加的或减少的特征。它们的操作方式也基本相同。

在进行旋转增料和旋转除料前,必须首先绘制好旋转的轮廓和轴线。旋转的轮廓是草图,在草图状态下绘制。轴线是空间曲线,需要退出草图状态后绘制。

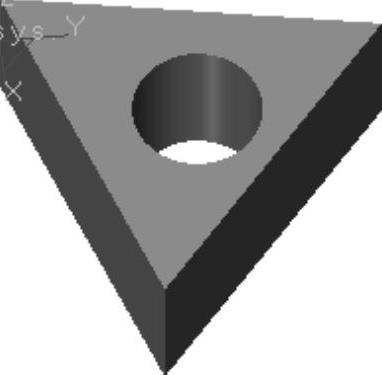

(1)旋转增料 旋转增料是通过围绕一条空间直线旋转一个或多个封闭轮廓,生成一个实体特征。

依次选择菜单项【造型】—【特征生成】—【增料】—【旋转】,或者在【特征生成栏】上单击按钮 ,系统弹出【旋转】对话框,如图4-214所示。

,系统弹出【旋转】对话框,如图4-214所示。

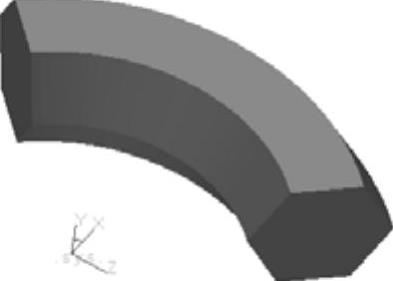

图4-214 【旋转】对话框

在该对话框的【类型】中选取旋转类型,系统提供了【单向旋转】、【对称旋转】和【双向旋转】等三种旋转类型。在【角度】栏中填入旋转的角度值,可以直接输入所需角度数值,也可以单击按钮来调节。选取草图和轴线,单击【确定】按钮完成操作。【反向旋转】是指向按默认方向相反的方向进行旋转。

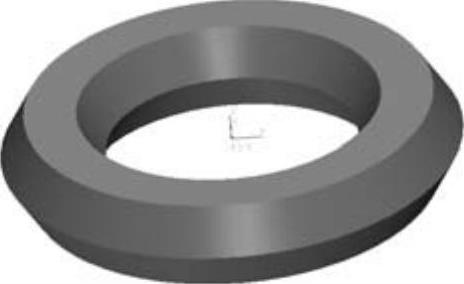

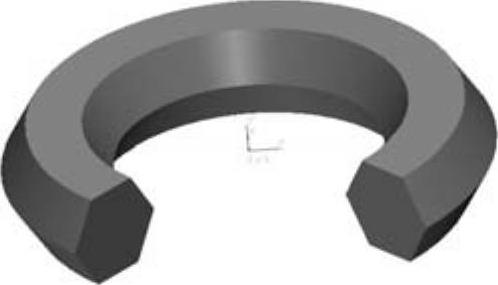

【单向旋转】是指按照给定的角度数值进行单向的旋转,如图4-215和图4-216所示。

图4-215 360°单向旋转生成实体

图4-216 270°单向旋转生成实体特征

【对称旋转】是指以草图所在平面为对称平面,向相反的两个方向进行旋转,角度值以草图为中心平分,如图4-217和图4-218所示。

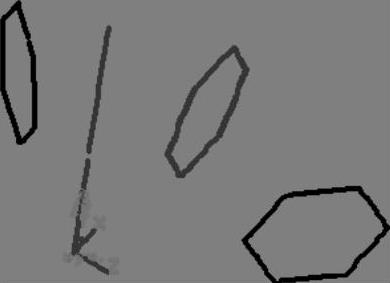

图4-217 对称旋转草图

图4-218 对称旋转生成实体特征

【双向旋转】是指以草图所在平面为参照平面,向两个方向进行旋转,角度值可分别独立输入。

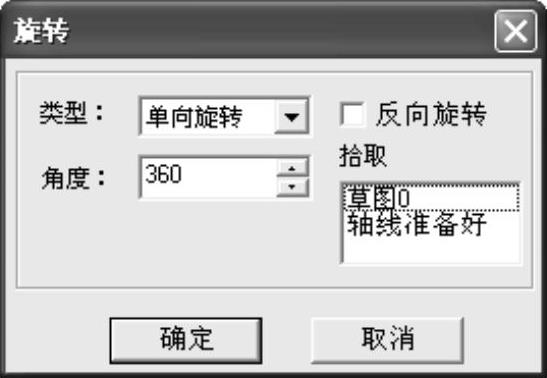

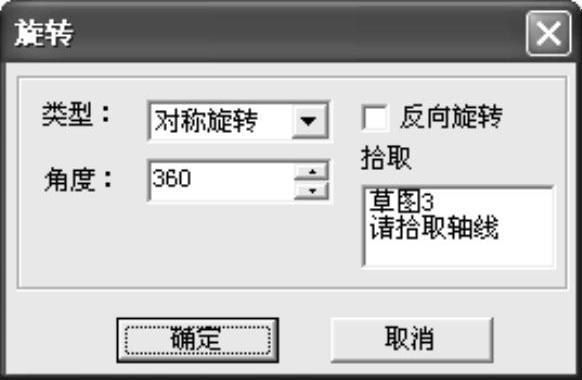

(2)旋转除料 依次选择菜单项【造型】—【特征生成】—【除料】—【旋转】,或者在【特征生成栏】上单击按钮 ,系统弹出【旋转】对话框,如图4-219所示。在【类型】中选取旋转类型,在【角度】中输入旋转角度,然后选取草图和轴线,单击【确定】按钮完成操作,如图4-220、图4-221所示。

,系统弹出【旋转】对话框,如图4-219所示。在【类型】中选取旋转类型,在【角度】中输入旋转角度,然后选取草图和轴线,单击【确定】按钮完成操作,如图4-220、图4-221所示。

图4-219 【旋转】对话框

旋转除料的类型包括【单向旋转】、【对称旋转】和【双向旋转】三种。它们的操作方式与旋转增料相似,这里不再重复介绍。

图4-220 旋转除料草图

图4-221 旋转除料生成手柄型腔

提示:

1)在旋转除料操作前,系统中必须有已经生成的、可以用于除料的实体,否则无法进行旋转除料。

2)旋转除料时的旋转方向遵循右手法则,轴线不能和草图相交。

3.放样增料与放样除料

放样命令可以根据多个截面轮廓来生成一个实体。截面轮廓为草图。

(1)放样增料 放样增料可以根据多个截面轮廓生成一个实体。

依次选择菜单项【造型】—【特征生成】—【增料】—【放样】,或者在【特征生成栏】上单击按钮 ,系统弹出【放样】对话框,如图4-222所示。

,系统弹出【放样】对话框,如图4-222所示。

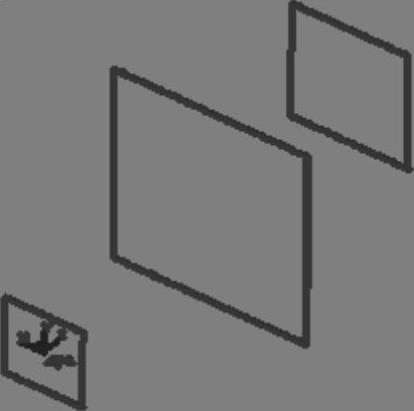

用鼠标选取绘制好的草图,单击按钮【上】和【下】来调节图4-222【放样】对话框草图选取的顺序,然后单击【确定】按钮完成操作。如图4-223和图4-224所示,首先作出两个草图,然后作放样增料。进行放样增料操作时,点取草图线的位置要相互一致,否则造型出的实体将产生扭曲。

图4-223 放样草图

图4-224 生成放样实体

提示:

选取草图时,鼠标选取不同的边、单击不同的位置,可能产生扭曲的放样结果。

(2)放样除料 放样除料可以根据多个截面轮廓去除特定形状的实体材料,其截面轮廓为草图。

依次选择菜单项【造型】—【特征生成】—【除料】—【放样】,或者在【特征生成栏】上单击按钮 ,弹出【放样】对话框。

,弹出【放样】对话框。

和放样增料的操作相似,放样除料操作时,先选取草图轮廓线,然后按【确定】按钮完成操作。进行放样除料时,同样要注意点取草图线的位置要相互对应。

4.导动增料与导动除料

导动是将某一截面曲线或轮廓线沿着另外一条轨迹线运动生成一个实体特征。截面线应为封闭的草图轮廓,截面线的运动形成了导动曲面。

(1)导动增料 导动增料是将某一截面曲线或轮廓线沿着另外一条轨迹线运动生成一个增加的特征实体。

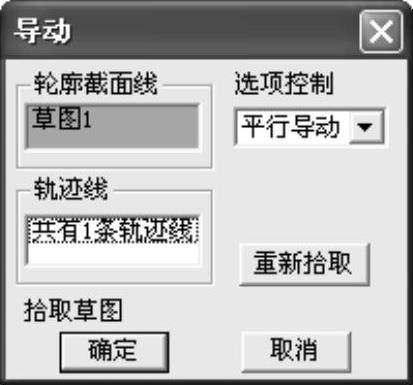

依次选取菜单项【造型】—【特征生成】—【增料】—【导动】,或者在【特征生成栏】上单击按钮 ,弹出【导动】对话框,如图4-225所示。

,弹出【导动】对话框,如图4-225所示。

选取轮廓截面线和轨迹线。轮廓截面线是指需要导动的草图,轮廓截面线应为封闭的草图轮廓。轨迹线是指草图导动的参照路径。在【选项控制】中设定导动方式,其中,【平行导动】是指截面线沿导动线趋势始终平行它自身的移动而生成的特征实体;【固接导动】是指在导动过程中,截面线和导动线保持固接关系,即让截面线平面与导动线的切矢方向保持相对角度不变,而且截面线在自身相对坐标架中的位置关系保持不变,截面线沿导动线变化的趋势导动生成特征实体。单击【确定】按钮完成操作,如图4-226所示。

图4-225 【导动】对话框

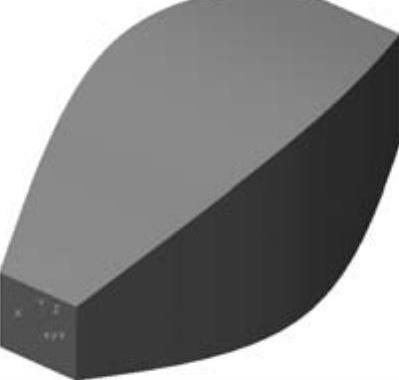

图4-226 生成导动实体

提示:

要根据造型需要合理选择导动方向。

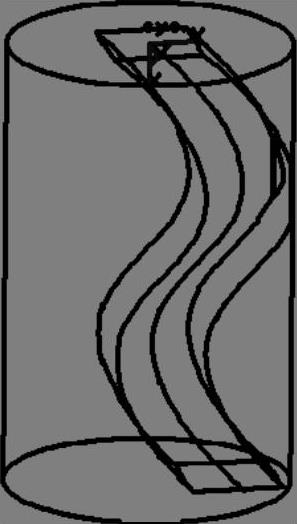

(2)导动除料 导动除料是将截面曲线或轮廓线沿着另一轨迹线运动形成的一个实体移除特征。

依次选择菜单项【造型】—【特征生成】—【除料】—【导动】,或者在【特征生成栏】上单击按钮 ,系统弹出【导动】对话框。

,系统弹出【导动】对话框。

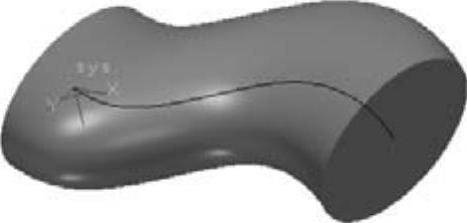

用鼠标选取轮廓截面线和轨迹线,选定导动方式,单击【确定】按钮完成操作,如图4-227所示。

5.曲面加厚增料与曲面加厚除料

(1)曲面加厚增料 曲面加厚增料是将指定的曲面加厚生成实体。在进行复杂的实体造型时,可以先设计一个自由曲面,再给定厚度和方向,使其变成一个实体。

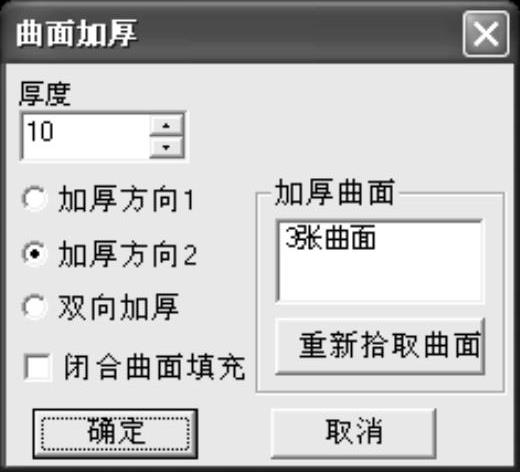

依次选择菜单项【造型】—【特征生成】—【增料】—【曲面加厚】,或者在【特征生成栏】上单击按钮 ,系统弹出【曲面加厚】对话框,如图4-228所示。

,系统弹出【曲面加厚】对话框,如图4-228所示。

图4-227 导动除料操作实例

图4-228 【曲面加厚】增料对话框

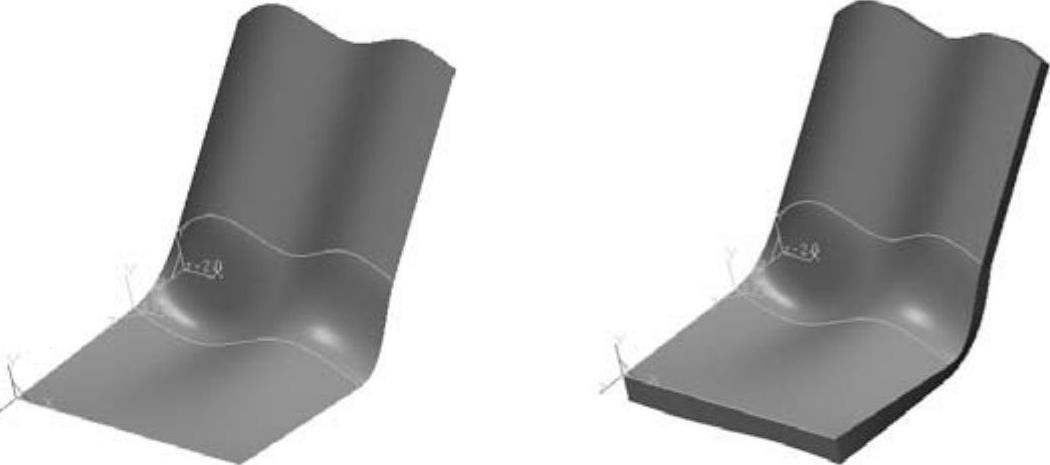

在【厚度】中填入曲面加厚的厚度,可以直接输入数值,也可以单击按钮来调节。设定加厚方向,【加厚方向1】是指沿曲面的法线方向生成实体;【加厚方向2】是指沿与曲面法线相反的方向生成实体;【双向加厚】是指从法线及反向等两个方向对曲面进行加厚生成实体。在【加厚曲面】中拾取需要加厚的曲面,单击【确定】按钮完成操作,如图4-229所示。

图4-229 曲面加厚增料操作实例

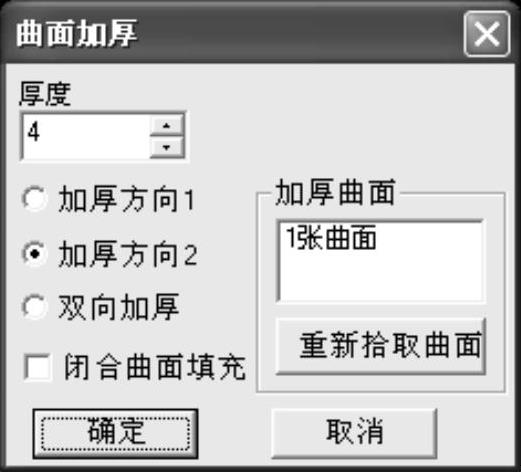

(2)曲面加厚除料 曲面加厚除料用于对指定的曲面按照给定的厚度和方向进行移出的特征修改。

依次选择菜单项【造型】—【特征生成】—【除料】—【曲面加厚】,或者在【特征生成栏】上单击按钮 ,系统弹出【曲面加厚】对话框,如图4-230所示。此对话框的选项与【曲面加厚】增料对话框的设置项相同。

,系统弹出【曲面加厚】对话框,如图4-230所示。此对话框的选项与【曲面加厚】增料对话框的设置项相同。

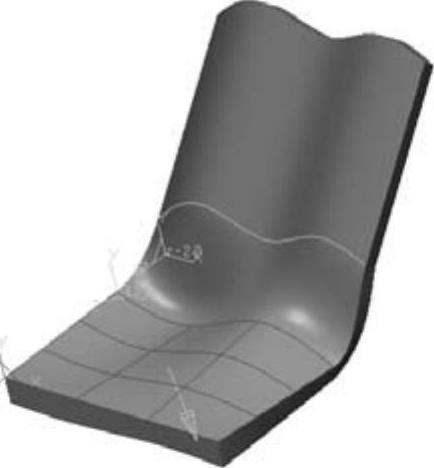

在【厚度】中填入曲面加厚的厚度,然后设定加厚方向。在【加厚曲面】中拾取已经定义好的曲面,单击【确定】按钮完成操作,如图4-231和图4-232所示。

图4-230 【曲面加厚】除料对话框

图4-231 选取加厚除料面

图4-232 曲面加厚除料操作

提示:

1)要正确选择加厚方向。

2)曲面加厚除料操作时,实体应至少有一部分大于曲面。若曲面完全大于实体,系统将提示特征操作失败。

6.曲面裁剪

曲面裁剪命令是用生成的曲面对实体进行修剪,去掉不需要的部分。

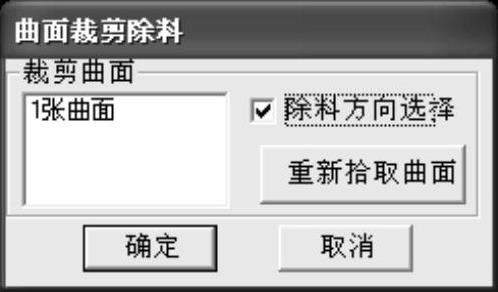

依次选择菜单项【造型】—【特征生成】—【除料】—【曲面裁剪】,或者在【特征生成栏】上单击按钮 ,系统弹出【曲面裁剪除料】对话框,如图4-233所示。

,系统弹出【曲面裁剪除料】对话框,如图4-233所示。

图4-233 【曲面裁剪除料】对话框

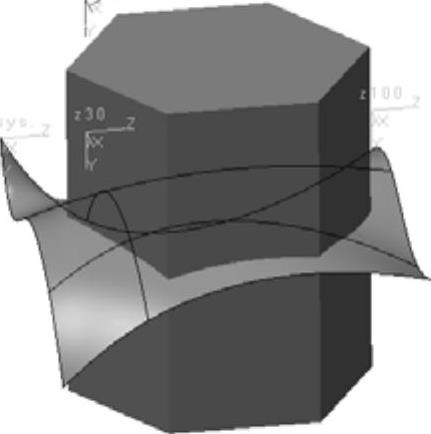

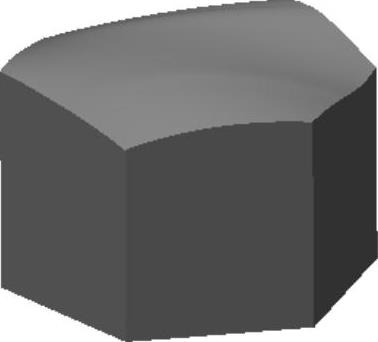

首先用鼠标选裁剪曲面,然后设定【除料方向选择】,单击【确定】按钮完成操作。【裁剪曲面】是指对实体进行裁剪的曲面,参与裁剪的曲面可以是多张边界相连的曲面。【除料方向选择】是指曲面那一侧的实体将被去除,保留其余的实体部分,如图4-234和图4-235所示。

图4-234 裁剪面和待裁剪实体

图4-235 实体的曲面裁剪

7.过渡

过渡是指以给定半径或半径变化规律在实体间作光滑过渡。

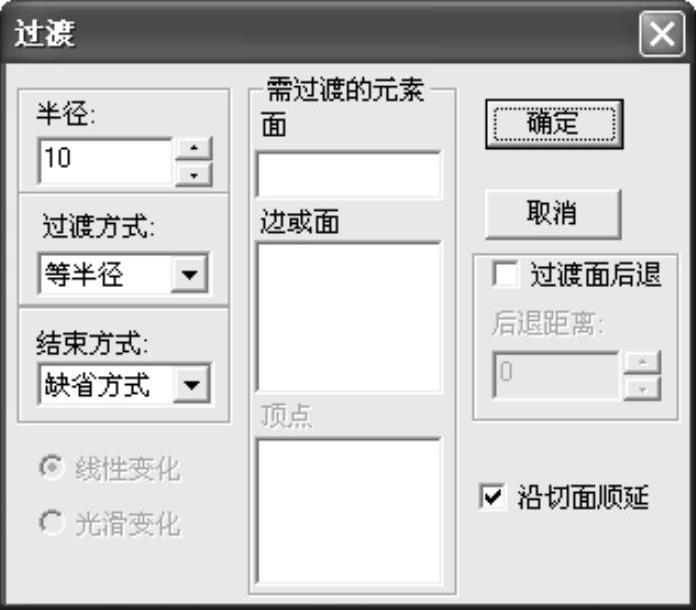

依次选择菜单项【造型】—【特征生成】—【过渡】,或者在【特征生成栏】上单击按钮 ,系统弹出【过渡】对话框,如图4-236所示。

,系统弹出【过渡】对话框,如图4-236所示。

图4-236 【过渡】对话框

在【过渡】对话框的【半径】中设定过渡圆角的半径尺寸值,可以直接输入数值,也可以单击按钮来调节。在【过渡方式】中确定圆角过渡方式,过渡方式有【等半径】和【变半径】两种。【等半径】是指整条边或面以固定的尺寸值进行过渡。【变半径】是指在边或面以渐变的尺寸值进行过渡,需要分别指定各点的半径。在【结束方式】中确定结束方式,结束方式有【缺省方式】、【保边方式】和【保面方式】三种。【缺省方式】是指以系统默认的保边或保面方式进行过渡。【保边方式】是指线面过渡。【保面方式】是指面面过渡。

图4-237和图4-238分别为等半径和变半径过渡。

提示:

1)变半径过渡操作时,只能拾取边,不能拾取面。

2)变半径过渡时,注意控制点的顺序。

图4-237 等半径方式过渡

图4-238 变半径方式过渡

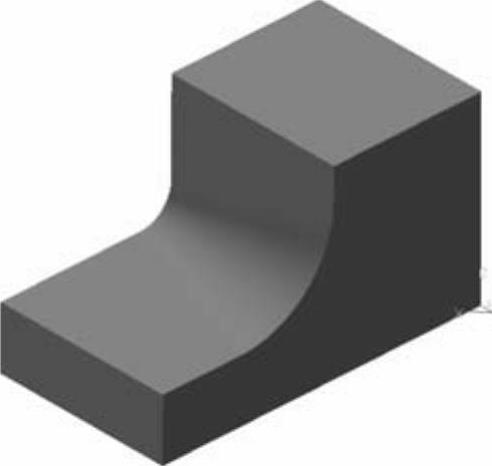

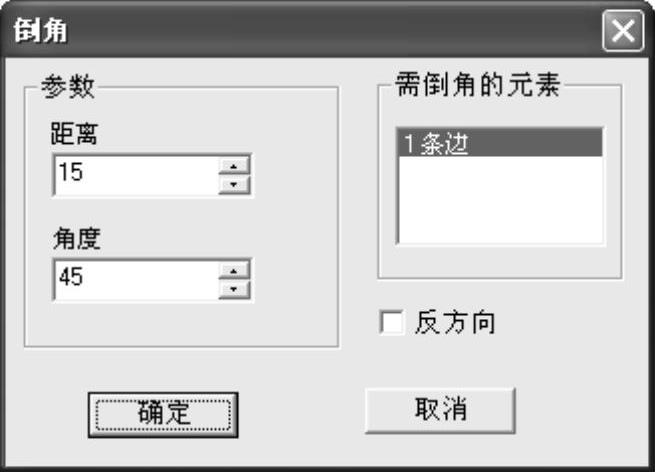

8.倒角

倒角命令用于对实体的棱边进行倒角过渡。

依次选择菜单项【造型】—【特征生成】—【倒角】,或者在【特征生成栏】上单击按钮 ,系统将弹出【倒角】对话框,如图4-239所示。

,系统将弹出【倒角】对话框,如图4-239所示。

在【倒角】对话框的【参数】—【距离】中输入倒角的尺寸,可以直接输入所需数值,也可以单击按钮来调节。在【参数】—【角度】中输入所倒角度的尺寸值。在【需倒角的元素】中选取需要过渡的实体边。【反方向】是指与默认方向相反的方向。图4-240为实体倒角效果。

图4-239 【倒角】对话框

图4-240 实体倒角效果

提示:

只有两个平面的棱边才能进行倒角操作。

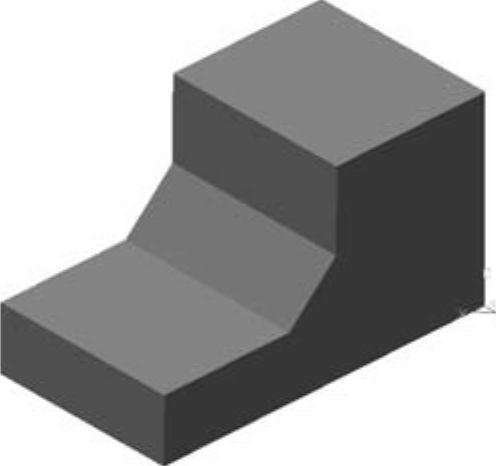

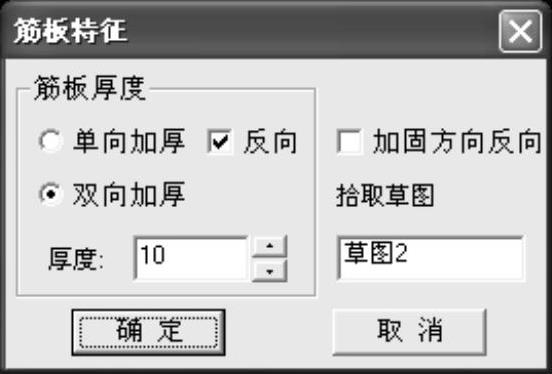

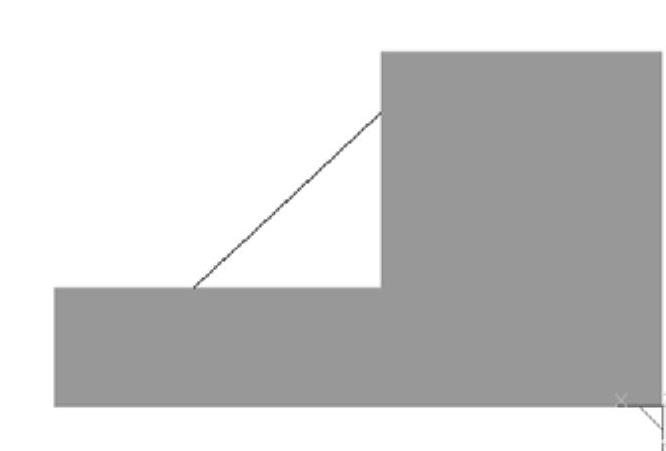

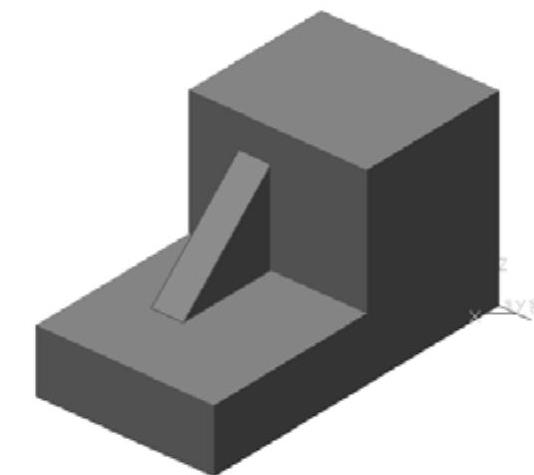

9.筋板

筋板命令用来在指定位置生成加强筋。

依次选择菜单项【造型】—【特征生成】—【筋板】,或者在【特征生成栏】上单击按钮 ,系统弹出【筋板特征】对话框,如图4-241所示。

,系统弹出【筋板特征】对话框,如图4-241所示。

图4-241 【筋板特征】对话框

在【筋板厚度】中设定筋板加厚方式。【单向加厚】是指按照固定的方向和厚度生成实体。【反向】是指与默认给定的单向加厚方向相反。【双向加厚】是指按照默认及相反的方向生成给定厚度的实体,厚度以草图平分。在【厚度】中输入筋板厚度值。用鼠标选取草图,单击【确定】按钮完成操作,如图4-242和图4-243所示。【加固方向反向】是指与默认加固方向相反,可以按照不同的加固方向生成筋板。

图4-242 绘制筋板草图

图4-243 生成筋板特征

提示:

1)筋板的加固方向应指向实体,否则无法完成操作。

2)草图轮廓可以不封闭。

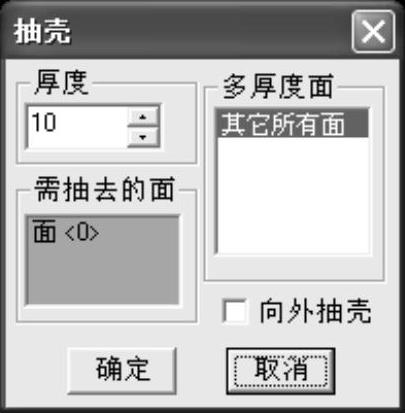

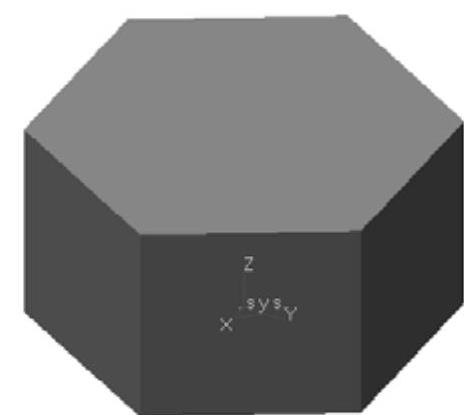

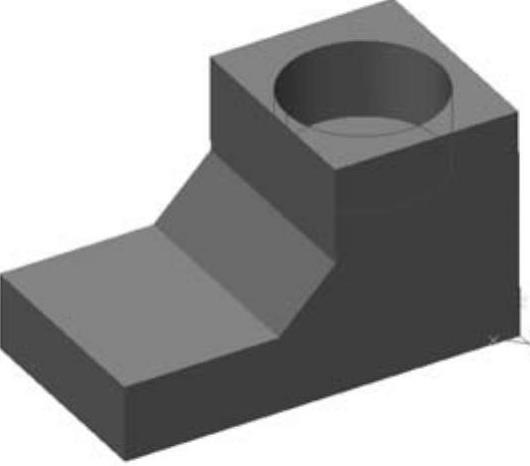

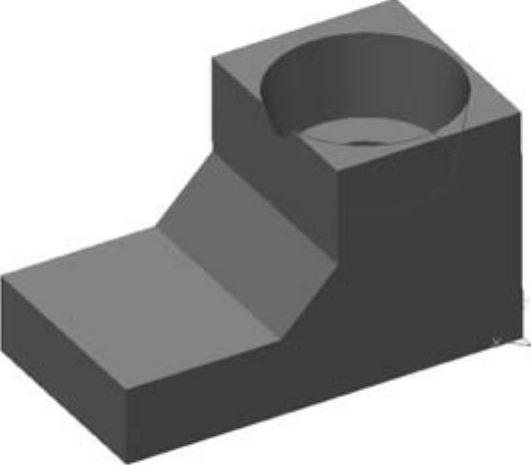

10.抽壳

抽壳是根据设定的壳体厚度将实心物体抽成内空的薄壳体。

依次单击菜单项【造型】—【特征生成】—【抽壳】,或者在【特征生成栏】上单击按钮 ,系统弹出【抽壳】对话框,如图4-244所示。

,系统弹出【抽壳】对话框,如图4-244所示。

在【厚度】中填入厚度值,即抽壳后实体的壁厚。用鼠标选取开始抽壳的实体表面,在【需抽去的面】中将显示选中的面名称,单击【确定】按钮完成操作。复选框【向外抽壳】是指与默认抽壳方向相反,在同一个实体上分别按照两个方向生成实体,结果是尺寸不同。图4-245、图4-246分别是抽壳前后的实体。

图4-244 【抽壳】对话框

图4-245 抽壳前的实体

图4-246 抽壳后的实体

提示:

在进行抽壳操作时,要合理设置厚度。否则将造成实体表面不能被偏移,或是偏移时实体的面不能被删除,导致抽壳操作失败。

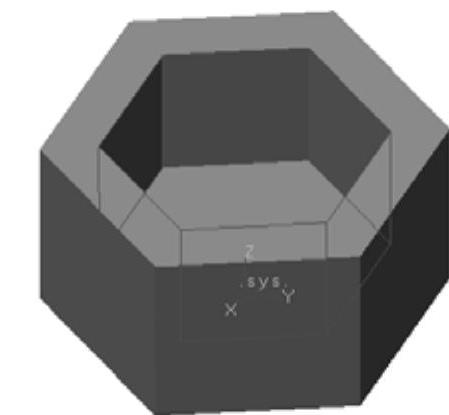

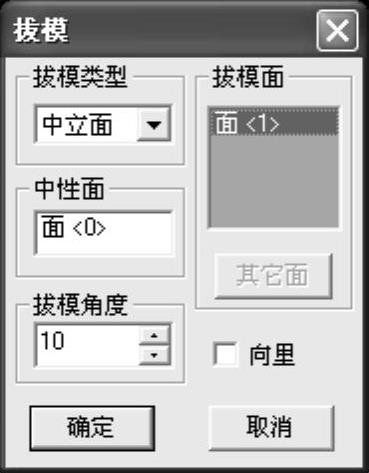

11.拔模

拔模是指保持中性面与拔模面的交线不变(即以此交线为旋转轴),对拔模面按拔模角度进行旋转的操作。此功能可以对几何面的倾斜角进行修改。

依次选择菜单项【造型】—【特征生成】—【拔模】,或者在【特征生成栏】上单击按钮 ,系统弹出【拔模】对话框,如图4-247所示。

,系统弹出【拔模】对话框,如图4-247所示。

在【拔模】对话框的【拔模角度】中填入拔模角度值。用鼠标分别选取中性面和拔模面,单击【确定】按钮完成操作。

其中【拔模角度】是指拔模面法线与中性面所夹的锐角。【中性面】是指拔模起始位置参照。【拔模面】是指需要进行拔模倾斜的实体表面。【向里】是指拔模方向与默认方向相反。

如图4-248所示的型腔,通过拔模操作把其侧壁修改成拔模角为6°的斜面,如图4-249所示。

图4-247 【拔模】对话框

图4-248 型腔

图4-249 带6°拔模角的型腔

提示:

拔模角度不能过大,否则无法实现拔模操作。

12.孔

孔命令可以在平面上直接生成各种类型的孔,并去除材料。

依次选择菜单项【造型】—【特征生成】—【孔】,或者在【特征生成栏】上单击按钮

,系统弹出【孔的类型】对话框,如图4-250所示。

,系统弹出【孔的类型】对话框,如图4-250所示。

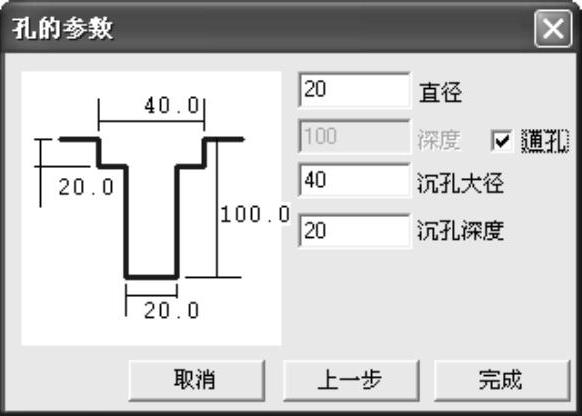

在【孔的类型】对话框中选定一种孔,然后选取要打孔的平面并指定孔的定位点,单击【下一步】。系统弹出【孔的参数】对话框,在该对话框中可以设置不同孔的直径、深度,沉孔和钻头的参数等,如图4-251所示。设置完孔的参数后,单击【确定】按钮完成操作。

图4-250 【孔的类型】对话框

图4-251 【孔的参数】对话框

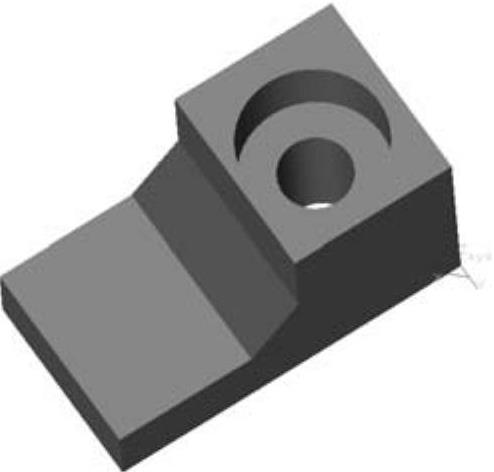

复选框【通孔】是指将整个实体贯穿。图4-252所示为按照图4-250所示参数设置打成的孔。

图4-252 生成阶梯孔

提示:

1)通孔时,深度参数不可设置。

2)设定孔的定位点时,在选定孔所在的平面后按回车键,可以通过键盘精确输入孔位置坐标。

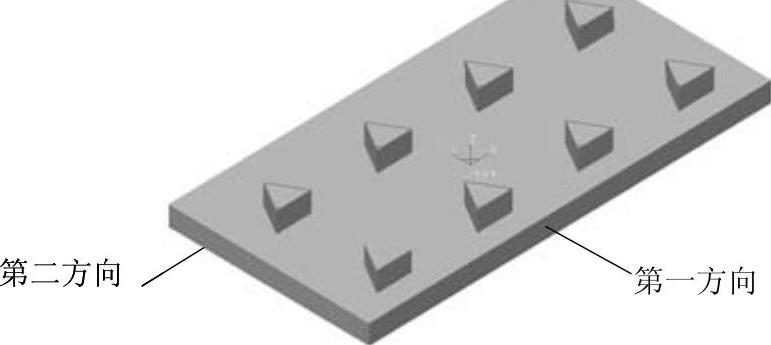

13.线性阵列

通过线性阵列命令可以沿一个方向或多个方向快速进行特征的复制。

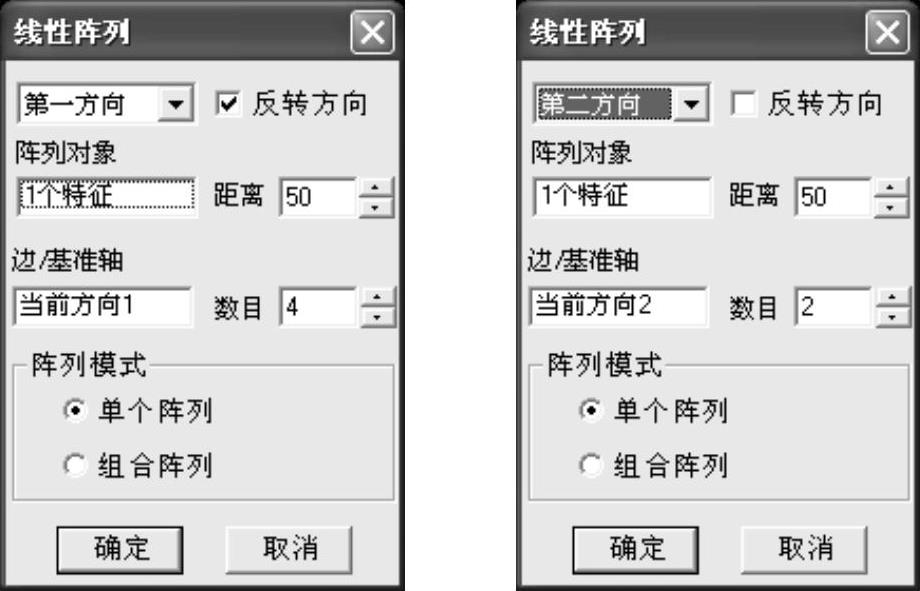

依次选择菜单项【造型】—【特征生成】—【线性阵列】,或者在【特征生成栏】上单击按钮 ,系统弹出【线性阵列】对话框,如图4-253所示。

,系统弹出【线性阵列】对话框,如图4-253所示。

图4-253 【线性阵列】对话框

用鼠标在第一方向上选取阵列对象并确定边/基准轴,【阵列对象】是指要进行阵列的特征,【边/基准轴】是指阵列所沿的指示方向的边或者基准轴。

设定阵列距离和数目。【距离】是指阵列对象相距的尺寸值,【数目】是指阵列对象的个数。单击【确定】按钮完成操作。

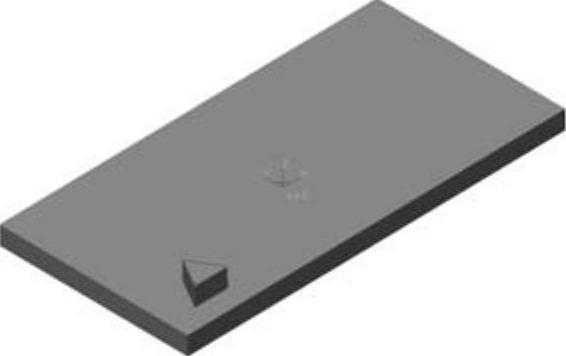

在第二方向进行和第一方向相同的操作,即完成线性阵列。【反转方向】是指沿与默认方向相反的方向进行阵列,如图4-254和图4-255所示。

提示:

在阵列时,如果特征A附着(依赖)于特征B,当阵列特征B时,特征A不会被阵列。

图4-254 线性阵列对象

图4-255 生成线性阵列

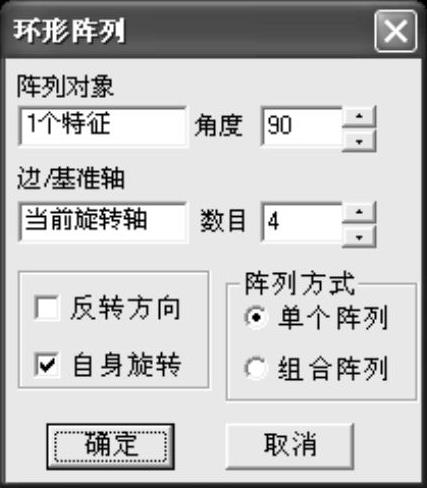

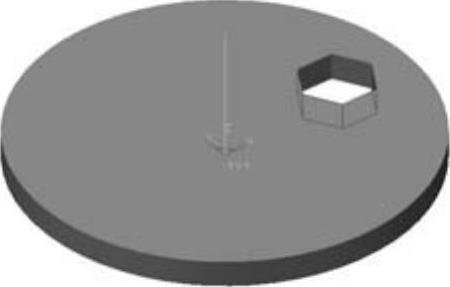

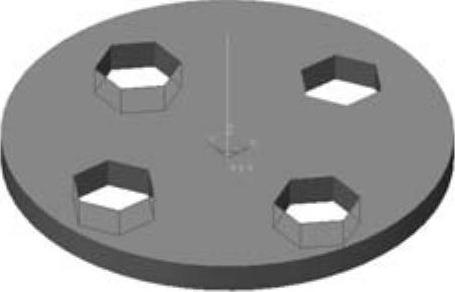

14.环形阵列

环形阵列命令用于将特征绕一根基准轴阵列为多个特征,阵列后的特征构成一个环形。其中基准轴应为空间直线。

依次选择菜单项【造型】—【特征生成】—【环形阵列】,或者在【特征生成栏】上单击按钮 ,系统弹出【环形阵列】对话框,如图4-256所示。

,系统弹出【环形阵列】对话框,如图4-256所示。

在【阵列对象】中选取需要阵列的特征,在【边/基准轴】中选取阵列所沿的指示方向的边或者基准轴。在【角度】中直接输入阵列对象所夹的角度值,在【数目】中输入阵列对象的个数,单击【确定】按钮完成操作,如图4-257和图4-258所示。

图4-256 【环形阵列】对话框

图4-257 环形阵列对象

图4-258 生成环形阵列

【自身旋转】是指在阵列过程中,阵列对象在绕阵列中心旋转的过程中绕自身的中心旋转,都与旋转轴对齐,否则将互相平行。

15.缩放

缩放命令用于在给定的基准点对零件进行放大或缩小操作。

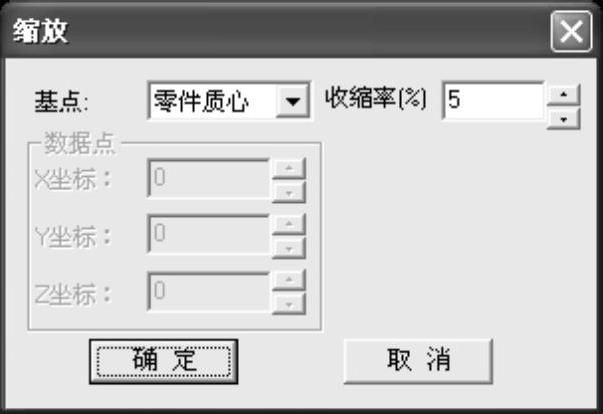

依次选择菜单项【造型】—【特征生成】—【缩放】,或者在【特征生成栏】上单击按钮 ,系统弹出【缩放】对话框,如图4-259所示。

,系统弹出【缩放】对话框,如图4-259所示。

在实体特征上选择缩放基点,在【缩放】对话框中设定收缩率,必要时设定数据点坐标,单击【确定】按钮完成操作。

图4-259 【缩放】对话框

基点的确定有【零件质心】、【拾取基准点】和【给定数据点】等三种方式。【零件质心】是指以零件的质心为基点进行缩放;【拾取基准点】是指根据鼠标选取的工具点为基点进行缩放;【给定数据点】是指以输入坐标确定的点为基点进行缩放。

16.型腔

型腔命令用于以零件毛坯外形为型腔生成包围此零件的模具。

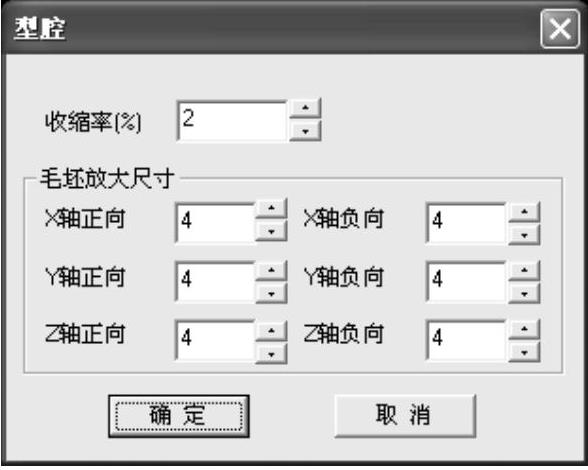

依次选择菜单项【造型】—【特征生成】—【型腔】,或者在【特征生成栏】上单击按钮 ,系统弹出【型腔】对话框,如图4-260所示。

,系统弹出【型腔】对话框,如图4-260所示。

分别填入型腔外形尺寸的收缩率和零件毛坯放大尺寸,单击【确定】按钮完成操作。

17.分模

分模命令用于在型腔生成后,将模具按照指定的方式分成独立的几部分。

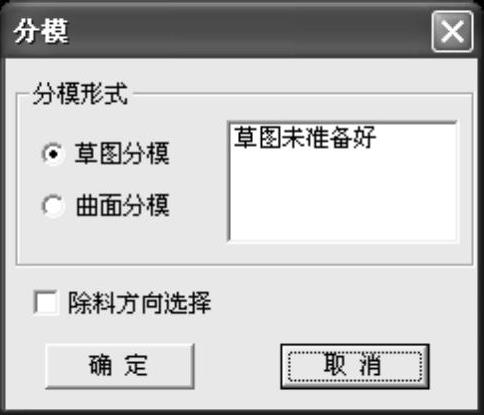

依次选择菜单项【造型】—【特征生成】—【分模】,或者在【特征生成栏】上单击按钮 ,系统弹出【分模】对话框,如图4-261所示。

,系统弹出【分模】对话框,如图4-261所示。

图4-260 【型腔】对话框

图4-261 【分模】对话框

分模形式包括【草图分模】、【曲面分模】两种。【草图分模】是通过所绘制的草图实现分模,【曲面分模】是通过选定的曲面实现分模,此时参与分模的曲面可以是多张边界相连的曲面。【除料方向选择】用于控制去除哪部分实体,由此形成不同的模具实体。

18.实体布尔运算

实体布尔运算命令用于将另一个实体并入当前零件实体,从而实现与当前零件的交、并、差等运算。

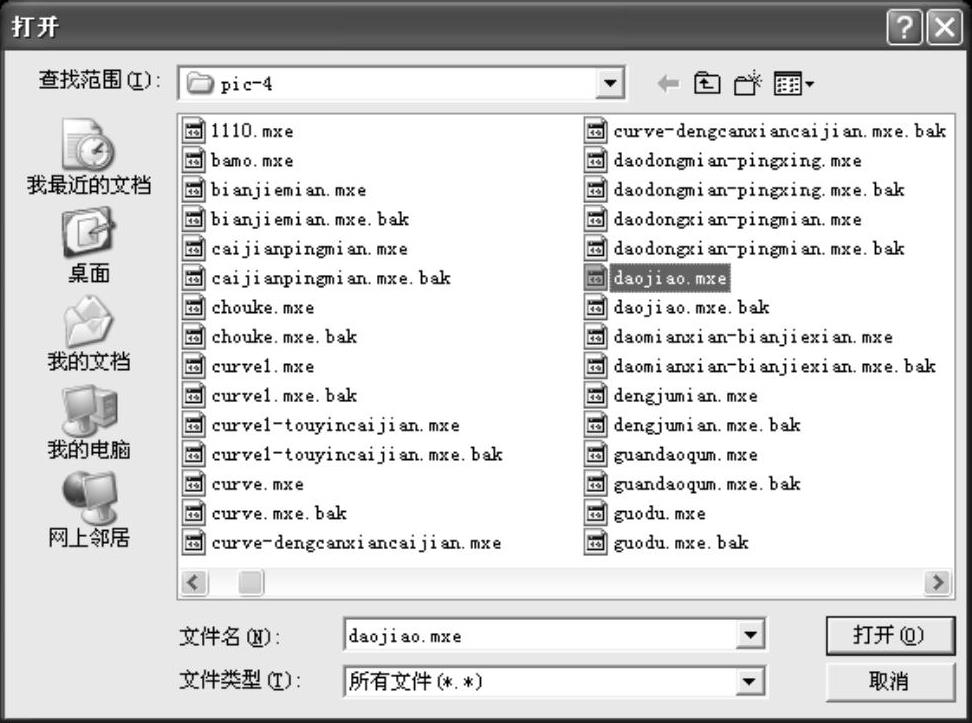

依次选择菜单项【造型】—【特征生成】—【实体布尔运算】,或者在【特征生成栏】上单击按钮 ,系统弹出【打开】对话框,如图4-262所示。

,系统弹出【打开】对话框,如图4-262所示。

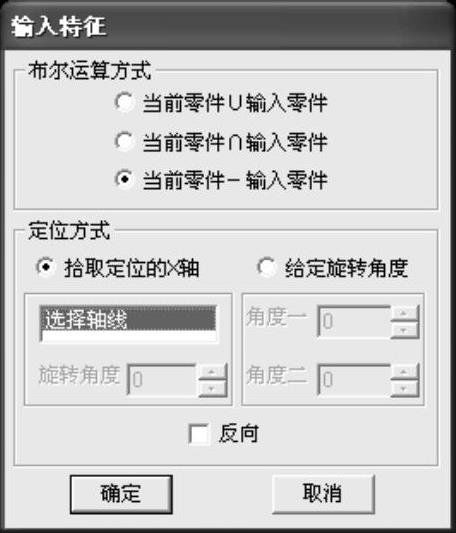

选取要插入的文件后,单击【打开】,弹出【输入特征】对话框,如图4-263所示。

图4-262 【打开】对话框

图4-263 【输入特征】对话框

在【输入特征】对话框中选定一种布尔运算方式,给出定位点。然后选取定位方式,若为【拾取定位的X轴】,则选择轴线,输入旋转角度,单击【确定】按钮完成操作;若为【给定旋转角度】,则输入角度一和角度二的值,单击【确定】按钮完成操作。

【布尔运算方式】是指当前零件与插入零件的交、并、差,包括如下三种:

(1)当前零件∪插入零件 是指当前零件与插入零件的交集。

(2)当前零件∩插入零件 是指当前零件与插入零件的并集。

(3)当前零件-插入零件 是指当前零件与插入零件的差。

【定位方式】是用来确定输入零件的具体位置,包括以下两种方式:

(1)拾取定位的X轴 是指以空间直线作为输入零件自身坐标架的X轴(坐标原点为拾取的定位点),【旋转角度】用来对X轴进行旋转,以确定X轴的具体位置。

(2)给定旋转角度 是指以拾取的定位点为坐标原点,用给定的两角度来确定输入零件的自身坐标架的X轴,包括角度一和角度二。【角度一】其值为X轴与当前世界坐标系的X轴的夹角,【角度二】其值为X轴与当前世界坐标系的Z轴的夹角。【反向】是指将输入零件自身坐标架的X轴方向的反向,然后重新构造坐标架进行布尔运算。

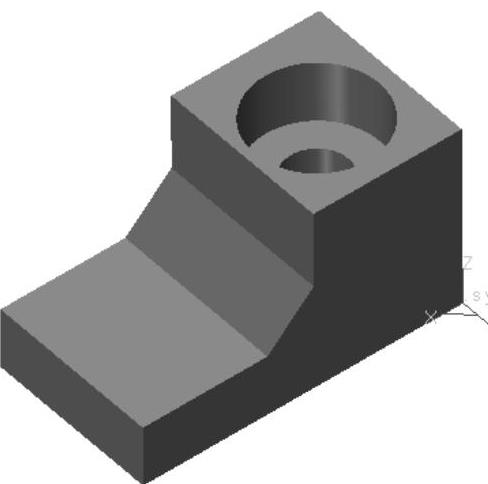

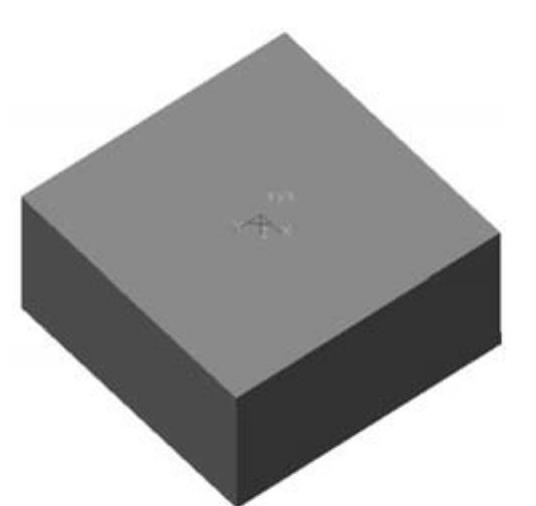

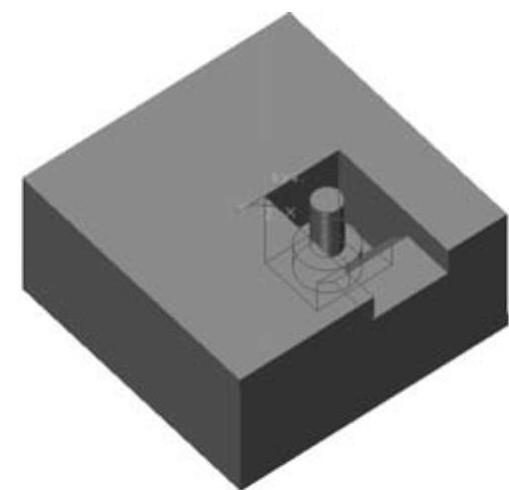

如图4-264~图4-266所示,将吊钩凸模模型和模架模型进行布尔加运算,得到吊钩模具模型。

图4-264 吊钩凸模模型

图4-265 基体材料

图4-266 布尔运算生成模型

提示:

1)采用【拾取定位的X轴】方式时,轴线应为空间直线。

2)选择文件时,注意文件的类型,不能直接输入*.epb文件,应先将零件存成*.x_t文件,然后进行布尔运算。