5.6.1 平面区域粗加工

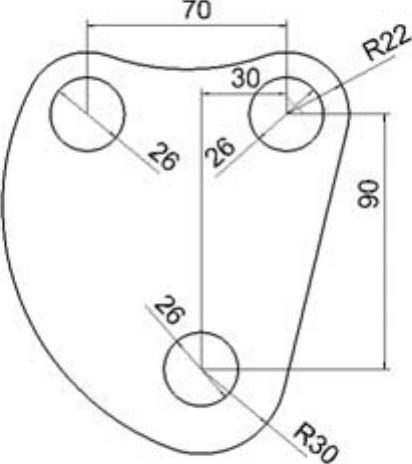

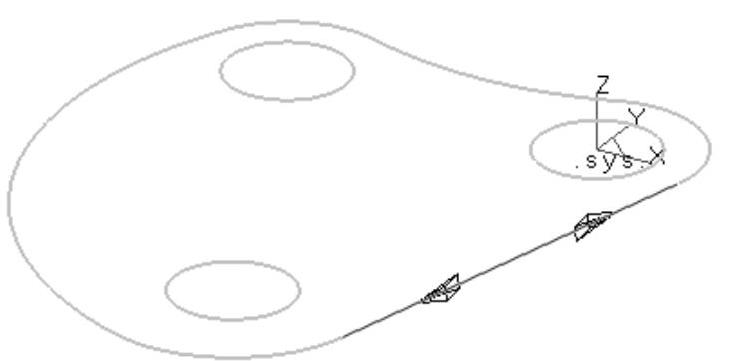

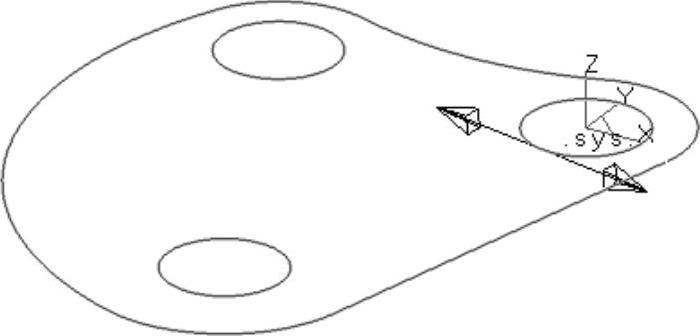

本实例将生成图5-21所示模型的型腔加工轨迹。其中,工件的高度为20mm,型腔深度为5mm,椭圆长轴15mm、短轴10mm,未注圆角为R10mm,其余尺寸如图5-22所示。

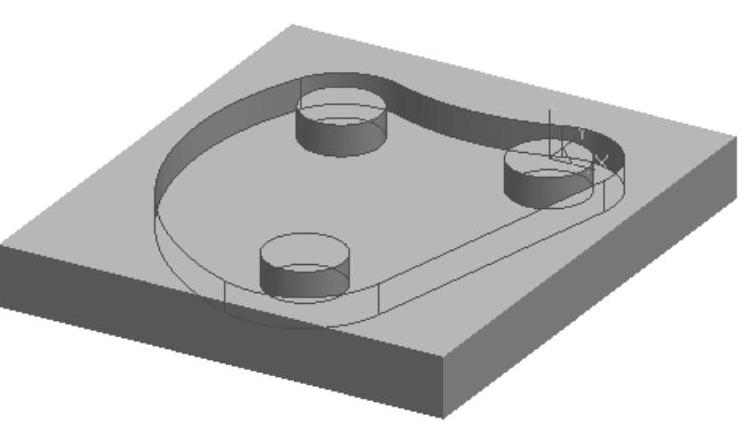

图5-21 平面区域式粗加工模型

图5-22 模型二维图形尺寸

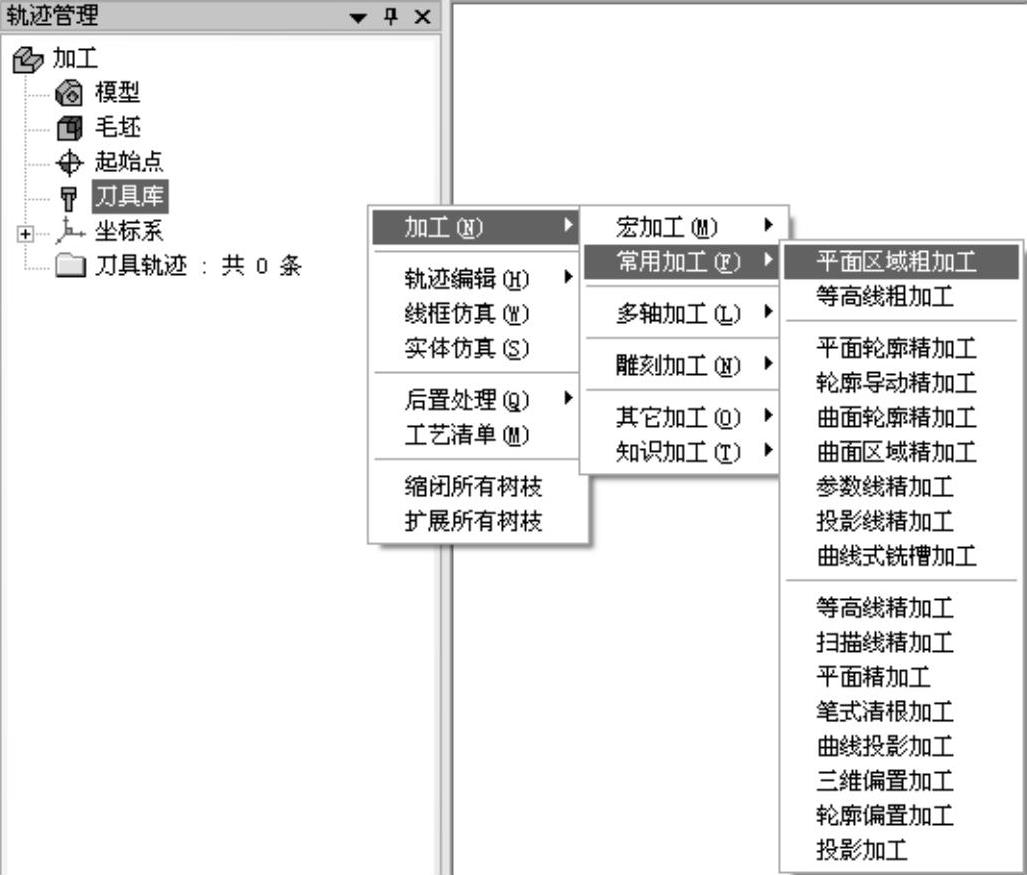

1)首先按照图5-22所示的尺寸在平面XOY上绘制出轮廓图,然后在【轨迹管理】对话框的空白处单击鼠标右键,在弹出的快捷菜单中依次选择【加工】—【常用加工】—【平面区域粗加工】,如图5-23所示,此时系统弹出【平面区域粗加工(创建)】对话框,如图5-24所示。

图5-23 刀具轨迹快捷菜单

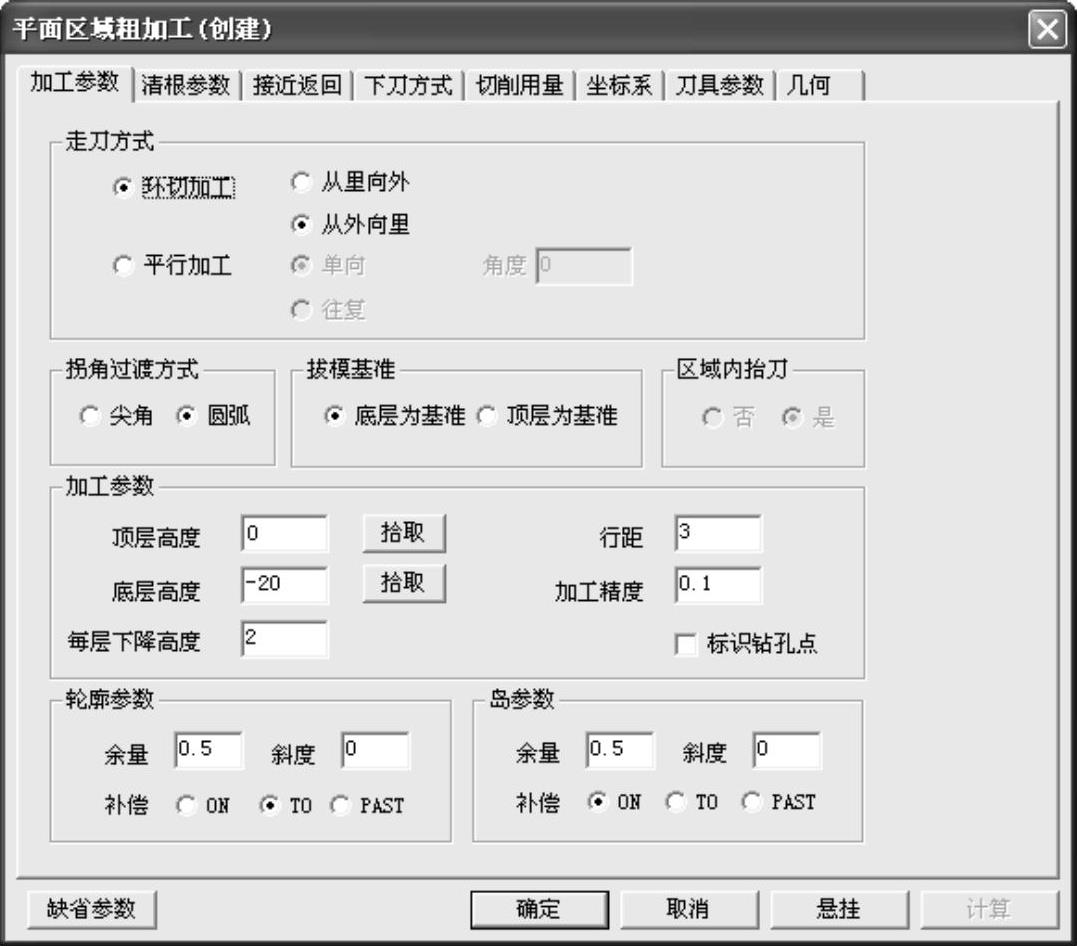

【加工参数】选项卡的部分参数作用说明如下:

a)拔模基准:当加工带有拔模斜度的工件时,工件顶层轮廓与底层轮廓的大小不相同。

b)底层为基准:加工中选取工件的底层轮廓为加工轮廓。

c)顶层为基准:加工中选取工件的顶层轮廓为加工轮廓。

d)区域内抬刀:在加工有岛屿的区域时,轨迹过岛屿时是否抬刀。选【是】就抬刀,选【否】就不抬刀。此设置项只对平行加工的单向有用。

e)顶层高度:零件加工时的起始高度值,一般为零件的最高点,即Z最大值。

f)底层高度:零件加工时,需要加工到的深度的Z坐标值,即Z最小值。

g)每层下降高度:刀具轨迹层与层之间的高度差,即层高。每层的高度从输入的顶层高度开始计算。

h)斜度:以设定的拔模斜度来加工,可实现锥度或斜面的加工。

i)补偿:有三种补偿方式,ON:刀心线与轮廓重合;TO:刀心线未到轮廓一个刀具半径;PAST:刀心线超过轮廓一个刀具半径。

j)标识钻孔点:选择该项自动标识出下刀打孔的点。

图5-24 【平面区域粗加工(创建)】—【加工参数】选项卡

以上参数带来的加工效果区别,可通过多次生成不同参数的轨迹加以比较。而接近返回、切削用量、下刀方式等公共参数的设置,和用户的加工操作经验密不可分。

2)选择D5的立铣刀,设置加工参数如图5-24所示。由于型腔深度为10、工件厚度为20,建模的基准在工件的上底面上,故Z向的范围是-10~0;而加工轨迹是刀心(或刀尖)走过的路线,故选择补偿方式为【TO】。完成其他参数的设定后,单击【确定】按钮。

3)根据状态栏提示,用鼠标选择绘制好的轮廓,并选定一个链搜索的方向,如图5-25所示。

4)选择好轮廓链及其搜索的方向后,拾取岛屿。每个岛屿也要选定一个链搜索的方向,如图5-26所示。

图5-25 选定轮廓及链搜索方向

图5-26 选定岛屿的链搜索方向

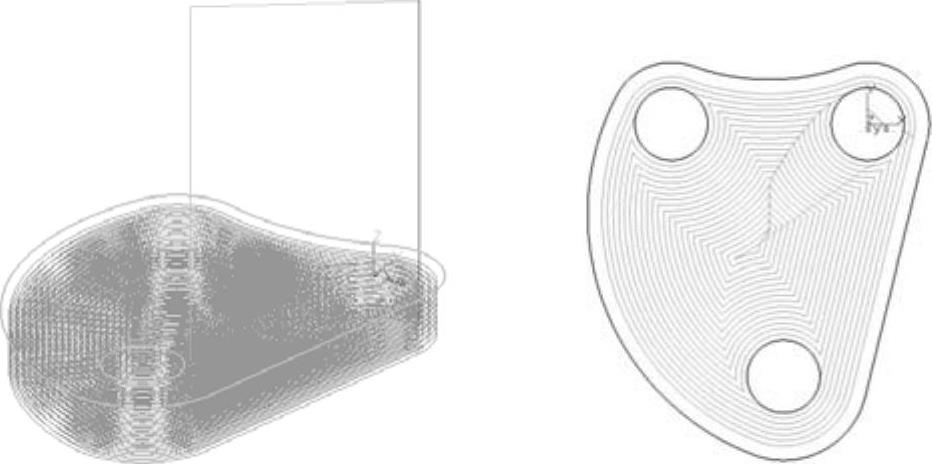

5)单击鼠标右键确认后即生成加工轨迹,如图5-27所示。

用户可以按下F5~F8等键来快速地从多角度观察轨迹。平面区域粗加工时不需要创建三维模型实体,而只用二维空间轮廓曲线即可以完成轨迹的生成。这种加工方法是CAXA制造工程师2013中常用的二维加工手段。

图5-27 加工轨迹