一、化学吸收工艺

(一)工艺流程

化学吸收法是目前应用较为广泛的燃烧后脱除CO2的技术。该法适合于烟气排放过程中CO2分压中等或较低的行业。对于燃煤烟气来说,其CO2分压低、烟气流量大,基于化学反应的烟气CO2分离回收工艺是一种比较好的选择。

其原理为:利用吸收剂溶液对混合气体进行洗涤来分离CO2。CO2与吸收剂在吸收塔内进行化学反应而形成一种弱联结的中间体化合物,然后在还原塔内加热富CO2吸收液使CO2解吸出来,同时吸收剂得以再生。通常CO2化学吸收系统由5部分组成,分别为吸收装置、解吸装置、能量交换装置、系统动力装置以及系统辅助装置。可采用的吸收和解吸装置有填料塔、中空纤维膜接触器和超重力旋转床等,其中,填料塔是十分成熟的吸收装置,已经商业化运行多年,广泛应用于吸收分离领域。

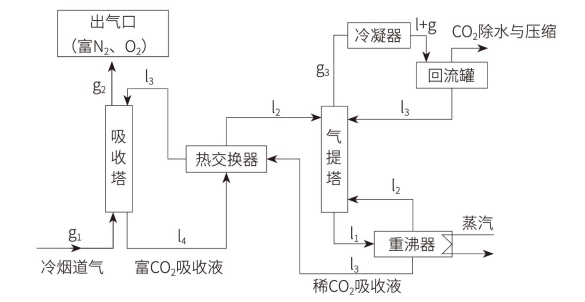

典型的吸收剂有乙醇胺、热碱溶液、氨水等。化学吸收工艺为:经过除尘、脱硫等处理后的烟气,经初步冷却和增压后,从吸收塔下部进入,吸收剂由塔顶喷射,烟气与吸收剂溶液在塔内逆向接触。烟气中的CO2与吸收剂发生化学反应,脱除了CO2的烟气从吸收塔上部排出。而吸收了CO2的富CO2吸收液在贫富液热交换器中,与稀CO2吸收液进行热交换后,被送入再生塔中解吸再生。富液中结合的CO2经加热被释放,再经过冷凝和干燥后进行压缩,以便于输送和储存。再生塔底的贫液经过重沸器加热送入气提塔再次解吸。经反复解吸后的稀CO2吸收液,经过贫富液换热器换热,贫液冷却到所需的温度,从吸收塔顶喷入,进行下一轮的吸收,详见图6-12。

图6-12 典型化学吸收法分离CO2工艺流程图

(二)典型案例

案例1

中国石化集团公司胜利油田于2010年建成了4万吨/年燃煤电厂烟气二氧化碳捕集、输送与驱油封存全流程示范项目并投运,该项目为国内首个CCUS全流程工程,包括CO2捕集、输送、地质封存、驱油、采出液地面集输处理等工程内容,2010年工程整体投运,设计运行时间为20年。该项目CO2捕集规模为4万吨/年,烟气CO2捕集率大于80%,最终产品纯度为99.5%,捕集运行成本小于200元/吨。

该项目为世界上首套以燃煤电厂CO2捕集与驱油联用的工业示范工程,CO2捕集工程总投资4000余万元,碳捕集工程气源为胜利燃煤电厂的烟气尾气,由于用于驱油的二氧化碳纯度要求较高(99%),增大了捕集难度。该项目采用自主研发的成套CO2捕集纯化技术,捕集过程采用有机胺(MSA)化学吸收工艺,通过CO2与化学吸收剂的可逆反应实现CO2捕集,该CO2捕集溶剂及工艺较常规MEA工艺再生能耗降低20%,同时吸收剂损耗有大幅下降,捕集成本同比降低35%。

案例2

华润电力海丰电厂CCUS测试平台二氧化碳捕集装置自2018年1月正式开工建设,2019年5月正式投产,标志着中国首个也是亚洲第一个基于超临界燃煤电厂的燃烧后碳捕集示范项目建成。该项目位于广东省深汕特别合作区,总投资约1亿元,CO2捕集规模为2万吨/年。

该项目为基于超临界燃煤机组的多线程碳捕集测试平台,拥有胺液吸收法和膜分离法两套技术,胺液吸收与膜分离单元以并行方式建设,两种方法可以在碳捕集测试平台上同时进行测试。胺法部分的工艺流程主要由吸收和再生两个部分组成,最后可得到99%纯度的二氧化碳气体,捕集能力为50t/d。膜分离法主要依靠膜对烟气中气体分子的选择性和渗透率的不同来分离、提纯CO2,通过三级膜分离,最后可得到95%纯度的二氧化碳气体,捕集能力为16.4t/d,其核心技术胺液和分离膜分别采用荷兰壳牌与美国MTR公司的技术,技术成熟但成本均较高,不利于规模化应用,未来可进一步为成熟技术探寻降低成本的解决方案,放大创新技术效益。在CO2利用与封存方面,海丰电厂毗邻南海,具有利用二氧化碳进行海水微藻养殖的天然条件,同时与南海北部油田有很好的源汇匹配关系,具有利用二氧化碳驱油提高海上油藏采收率以及地质封存减排的条件,未来可进一步推动CCUS一体化工业应用。