一、化工利用工艺

(一)工艺流程

尿素是由碳、氮、氧、氢组成的有机化合物。用CO2生产尿素是CO2在化学工业利用中规模最大的应用方式,工业上采用CO2与液氨为原料生产尿素,通常将合成氨与合成尿素结合,将合成氨过程产生的CO2送入尿素生产工段,提高尿素产能。

1.合成氨

生产合成氨首先要制造含有氮、氢混合气的原料气。用于制造原料气的原料按照物理状态可分为固体燃料、液体燃料和气体原料三种,固体原料主要有煤(无烟煤、烟煤、褐煤等)和焦炭,液体燃料主要有重油、渣油、石脑油等,气体燃料主要有焦炉气、天然气、石油炼厂气等。当前我国合成氨工业发展中最先进的技术是采用天然气与空气为原料进行合成氨生产。生产工艺有合成气生产单元、合成气净化提纯单元、氨气合成单元等,其中最典型的合成气生产单元主要应用天然气-水蒸汽转化技术。

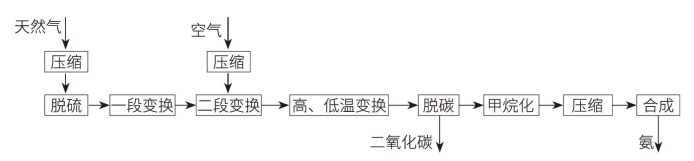

以天然气为原料的蒸汽转化法合成氨,步骤包括:脱硫—一段转换—二段转换—高低温转换—脱碳—甲烷化—压缩—合成氨,主要生产工艺流程为:天然气先经脱硫,然后通过二次转化,再分别经过一氧化碳变换、二氧化碳脱除等工序,得到的氮氢混合气,其中尚含有少量一氧化碳和二氧化碳,经甲烷化作用除去后,制得氢氮摩尔比为3的纯净气,经压缩机压缩进入氨合成回路,制得产品合成氨。合成氨工艺流程如图6-14所示。

图6-14 天然气合成氨工艺流程图

2.合成尿素

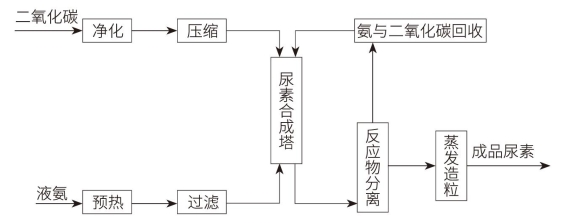

工业上由NH3与CO2直接合成尿素分四个步骤进行:(1)NH3与CO2原料供应及净化;(2)NH3与CO2合成尿素;(3)尿素熔融液与未反应生成尿素物质的分离和回收;(4)尿素溶液的加工。尿素生产工艺流程如图6-15所示。

图6-15 尿素生产工艺流程图

尿素生产工艺是根据尿素合成的方式来分类的,大致分为不循环法、部分循环法、半循环法、全循环法(水溶液全循环法和甲铵溶液全循环法)和气提法。气提法是全循环法的发展,包括CO2气提法、氨气提法、变换气气提法等,在简化流程、热能回收,延长运转周期和减少费用等方面较水溶液全循环法优越。

目前,世界上最普遍的制尿素工艺是气提法。作为尿素生产大国,中国的尿素厂数量为世界之最,产量和产能都居于世界榜首。

为处理未反应的氨和二氧化碳,可以将合成熔融物加热分解,使气体逸出。而用二氧化碳在合成压力下将尿素熔融物气提,使其中的甲胺分解,返回合成系统,就称为二氧化碳气提法。二氧化碳气提法的生产步骤可分为四个阶段:

(1)原料二氧化碳的压缩和液氨的加压;

(2)在合成塔中进行尿素的合成和在高压下用CO2气提合成反应液,并将反应液中未反应的CO2与氨的大部分气提出来,并返回尿素合成塔中重新利用;

(3)将气提后溶液降低压力并加热,继续进下一步回收未反应CO2与氨,并将冷凝吸收下来的回收液送至尿素合成塔,此回收称为循环过程;

(4)尿素溶液的蒸发和造粒。

该方法的主要特点如下:

(1)合成回路中氨过剩量低,合成塔NH3/CO2分子比为2.953∶1,降低了合成塔操作压力;

(2)用CO2气作气提剂,气提效率高,气提后溶液只需一次减压至低压分解系统,因此工艺流程简短;

(3)原料CO2气脱H2,安全性好;

(4)由于气提效率高,合成系统压力低,动力消耗低。

(二)典型案例

中海石油天野化工有限责任公司位于内蒙古自治区呼和浩特市,现有设计年产30万吨合成氨、52万吨尿素装置,最初合成氨工艺中采用炼油减压渣油为原料,合成气净化采用低温甲醇洗工艺,尿素生产装置采用氨气提工艺。2005年合成氨装置由炼油减压渣油改为天然气为原料,设置并改造二氧化碳回收装置,将合成氨过程中产生的含CO2混合气经低温甲醇洗工艺提纯后,供给尿素生产,尿素生产装置增加CO2400m3/h,日增产尿素20t,尿素按照500元/吨计算,年生产时间300天,尿素年产值增加300万元。尿素装置采用合成氨工序中回收的CO2后,外排的二氧化碳量减少300m3/h,降低了生产成本。