注射速率(注射时间、注射速度)

2026年01月15日

3.注射速率(注射时间、注射速度)

注射时,为了使熔料及时充满型腔,除了必须有足够的注射压力外,熔料还必须有一定的流动速度。描述这一参数可用注射速率、注射时间或注射速度。

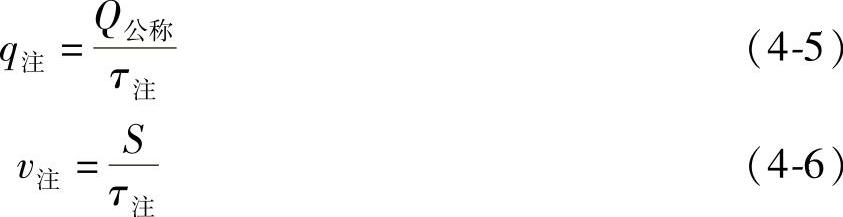

所谓注射速率、注射速度、注射时间可用下面二式定义

式中 q注——注射速率(cm3/s);

Q公称——公称注塑量(cm3);

τ注——注射时间(s);(https://www.daowen.com)

v注——注射速度(mm/s);

S——注射行程,即螺杆移动距离(mm)。

可见,注射速率是将公称注塑量的熔料在注射时间内注射出去,单位时间内所达到的体积流率;注射速度是指螺杆或柱塞的移动速度;而注射时间,即螺杆(或柱塞)射出一次公称注塑量所需要的时间。

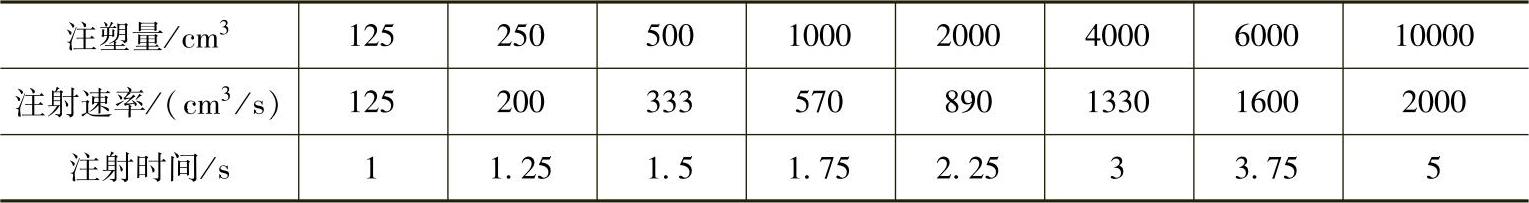

注射速率、注射速度或注射时间的选定很重要,直接影响到制件的质量和生产率。注射速率过低(即注射时间过长),制件易形成冷接缝,不易充满复杂的型腔。合理地提高注射速率,能缩短生产周期,减小制件的尺寸偏差,能在较低的模温下顺利地获得优良的制件。特别是在成型薄壁、长流程制件及低发泡制件时,采用高的注射速率,能获得优良的制件。因此,目前有提高注射速率的趋势。1000cm3以下的中小型螺杆式注塑机注射时间通常在3~5s,大型或超大型注射机也很少超过10s。表4-12列出了目前注射速率的数值,供参考。但是,注射速率也不能过高,否则塑料高速流经喷嘴时,易产生大量的摩擦热,使物料发生热解和变色,型腔中的空气由于被急剧压缩产生热量,在排气口处有可能出现制件烧伤现象。一般说来,注射速率应根据工艺要求、塑料的性能、制件的形状及壁厚、浇口设计以及模具的冷却情况来选定。

表4-12 目前常用的注射速率

为了提高注射制件的质量,尤其对形状复杂制件的成型,近年来发展了变速注射,即注射速度是变化的,其变化规律根据制件的结构形状和塑料的性能决定。