5.4.3 型腔侧壁及底板厚度的计算

在注塑成型过程中,型腔承受塑料熔体的高压作用。因此,凹模与凹、凸模的底板必须具有足够的强度和刚度。如果凹模和底板的厚度过小,则强度、刚度会不足。强度不足会导致型腔产生塑性变形,甚至破裂;刚度不足将产生过大的弹性变形,并产生溢料间隙。表5-8列出了常用塑料的刚度条件[δ]值的允许范围。

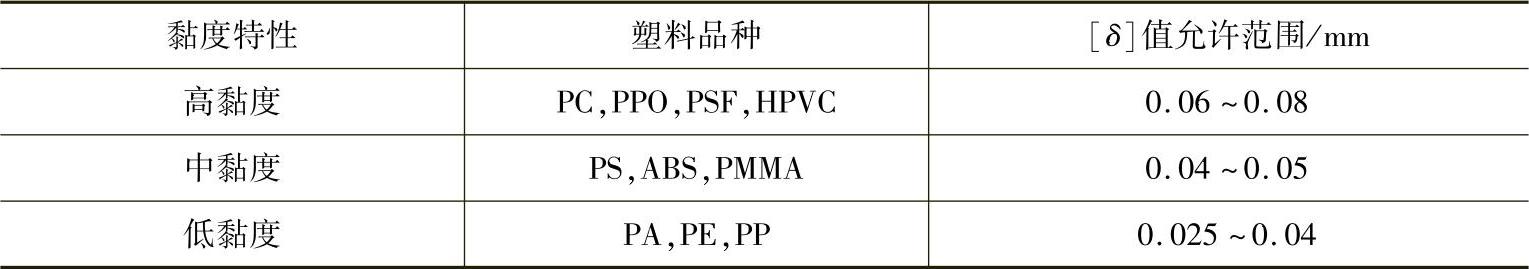

表5-8 常用塑料[δ]值允许范围

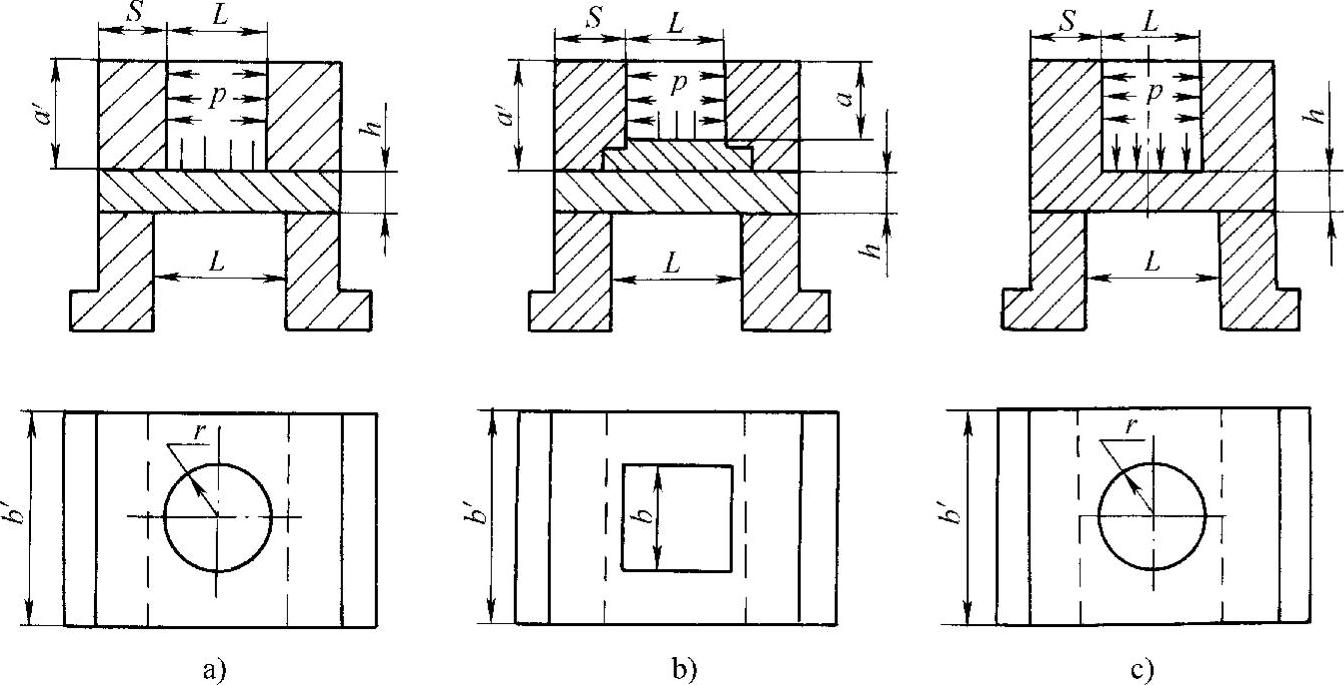

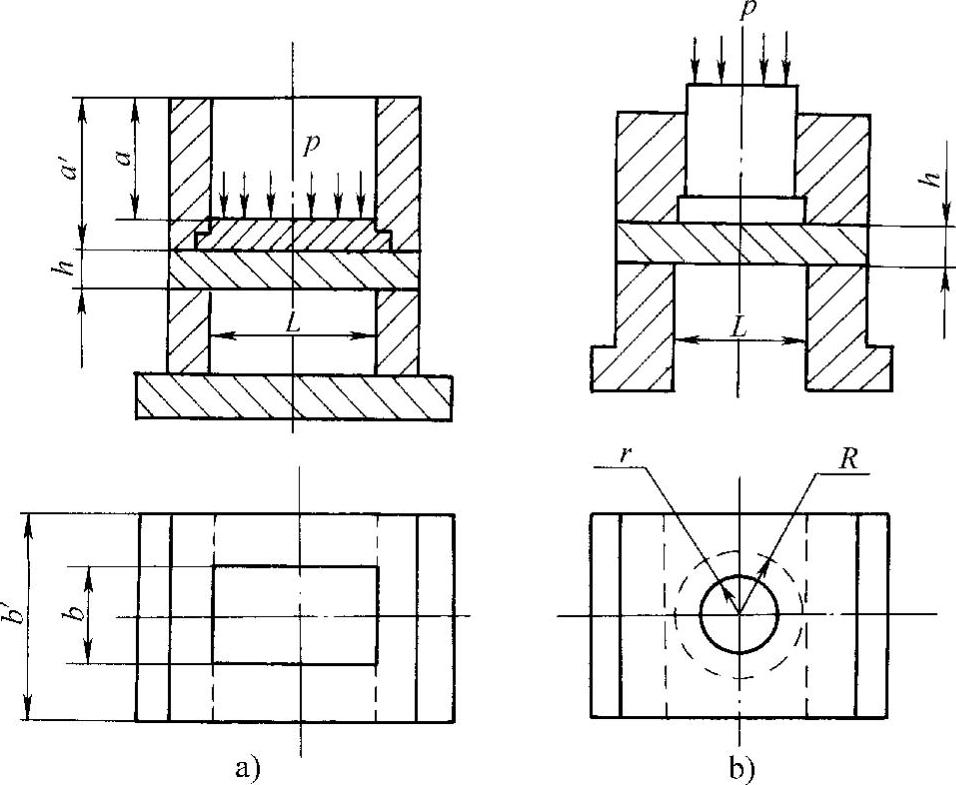

模具型腔受力状况如图5-51所示。

图5-51 各种形式模具型腔受力分析

1.型腔侧壁的厚度计算

对型腔厚度分别作强度和刚度计算,图5-51a结构的强度、刚度为最差,取计算所得数值大者作为厚度设计依据,则这个厚度值也能够满足后两种情况。

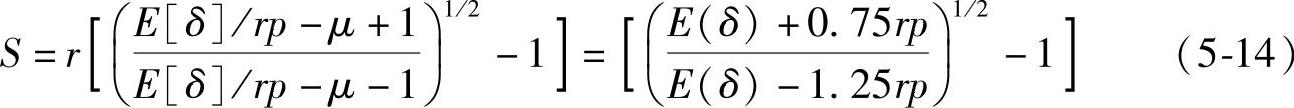

若型腔为圆形,则刚度计算公式为

强度计算公式为

式中 S——型腔侧壁厚度(mm);

r——型腔半径(mm);

[σ]——模具材料的许用应力(MPa);

p——型腔所受压力(MPa);

E——模具材料的弹性模量(MPa),碳钢为2.1×105MPa;

[δ]——刚度条件,即允许变形量(mm),由表5-8选取;

μ——模具材料的泊松比,碳钢为0.25。

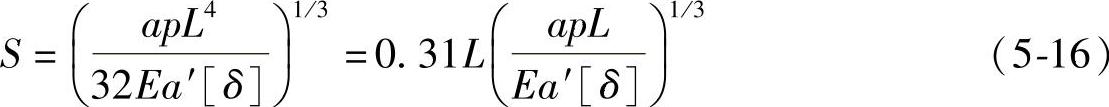

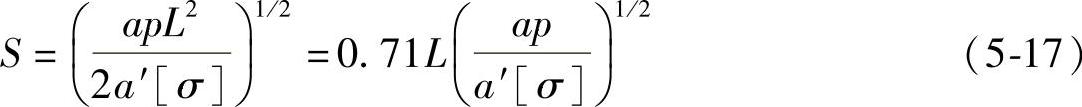

若型腔为矩形(见图5-51b),则刚度计算公式为

强度计算公式为

a)零件

式中 S——矩形型腔长边侧壁厚度(mm);

p——型腔所受压力(MPa);

L——型腔长边长度(mm);

a——型腔侧壁受压高度(mm);(https://www.daowen.com)

a′——型腔侧壁全高度(mm);

[δ]——允许变形量(mm),由表5-8查得;

E——模具材料的弹性模量(MPa);

[σ]——模具材料的许用应力(MPa)。

2.型腔底板厚度计算

通常凹、凸模下面有一底板能起到支承作用,在动模一侧的底板因其下面顶出机构的空间,故此底板应具有足够的强度与刚度,其厚度可根据下列公式计算。

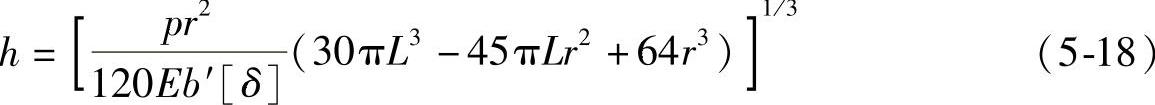

若型腔为圆形(见图5-51a),则刚度计算公式为

强度计算公式为

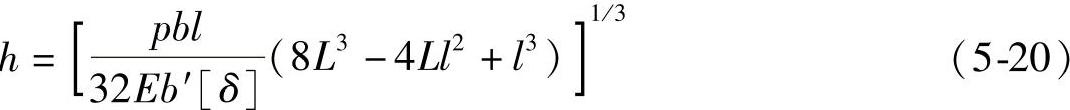

若型腔为矩形(见图5-51b),则刚度计算公式为

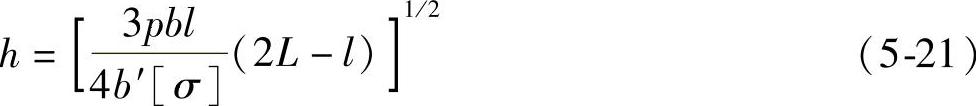

强度计算公式为

若型腔压力通过型芯或型腔镶块传递到支承板上,如图5-52所示。

图5-52 支承板受力情况

在利用以上公式时将型腔压力换算成支承板上的压力p1,即p1=(A/A1)p (5-22)

式中 p——型腔压力(MPa);

p1——支承板承受压力(MPa);

A——型芯或镶块受压面积(mm2);

A1——型芯或镶块底面面积(mm2)。

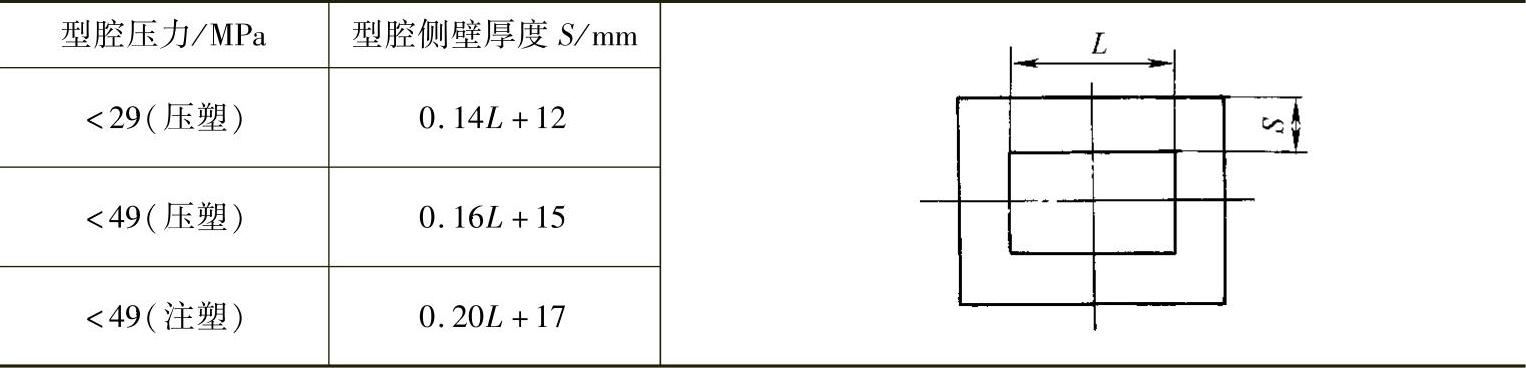

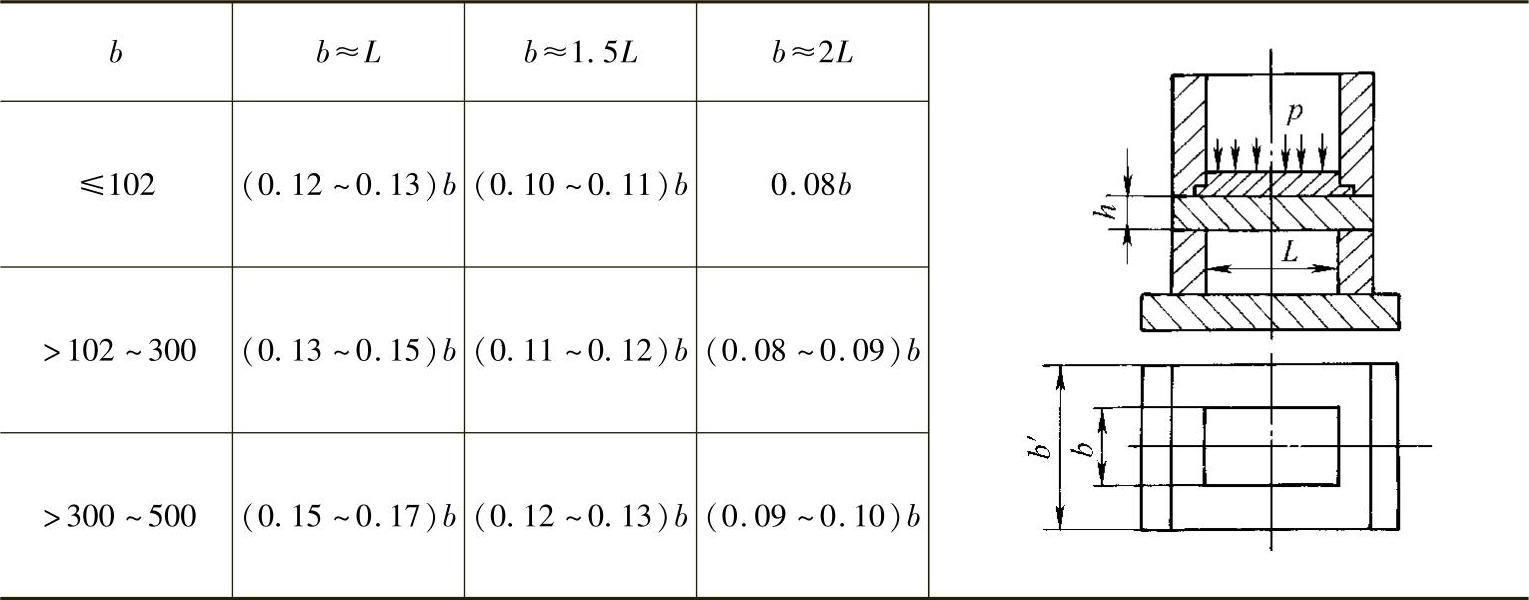

由于注塑成型受温度、压力、塑料特性及塑件形状复杂程度等因素的影响,所以以上计算并不能完全真实地反映结果。通常模具设计中,型腔壁厚及支承板厚度不通过计算确定,而是凭经验确定的。表5-9、表5-10列举了一些经验数据供设计时参考。

表5-9 型腔侧壁厚度S的经验数据

注:型腔为整体式,L>100mm时,表中值需乘以0.85~0.9。

表5-10 支承板厚度h的经验数据 (单位:mm)

注:当压力p<29MPa,L≥1.5b时,取表中数值乘以1.25~1.35;当29MPa≤p<49MPa,L≥1.5b时,取表中数值乘以1.5~1.6。