8.1.2 组件的装配

注塑模装配时,一般是将相互配合零件先装配成组件(或部件),然后,再将这些组件(或部件)进行最后总装配和试模工作。对各组件(或部件)的装配可以分成以下几部分:

1.型芯和固定板的装配

注塑模具的种类较多,模具的结构也各不相同,型芯和固定板的装配方式也不一样。

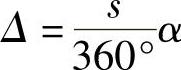

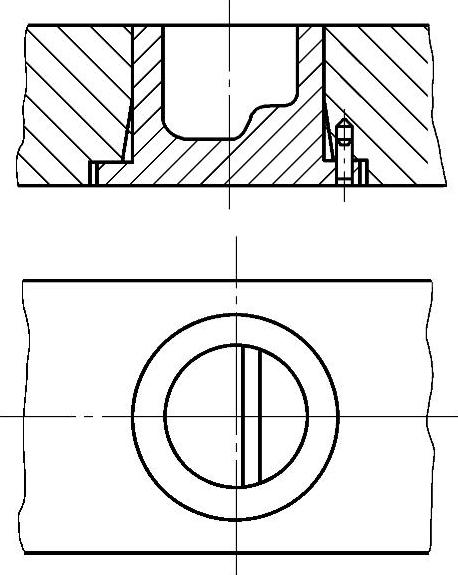

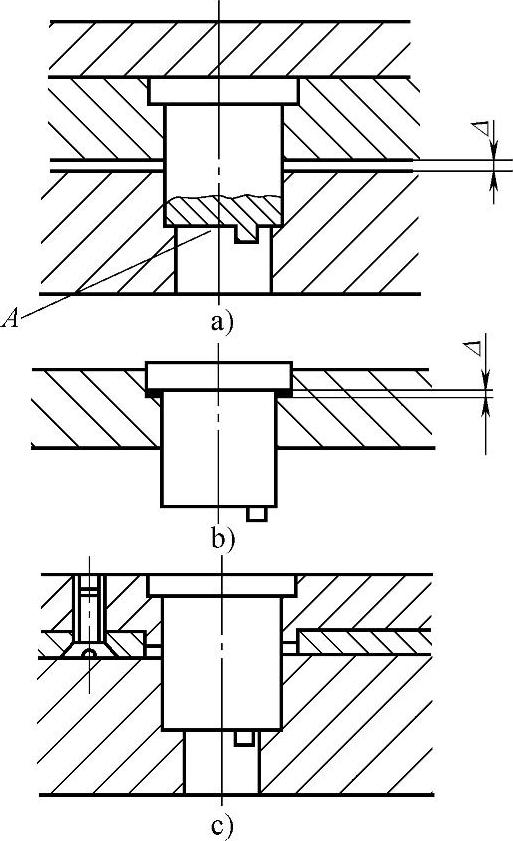

(1)小型芯的装配 图8-1所示为小型芯的装配方式。图8-1a所示装配方式的装配过程为:将型芯压入固定板。在压入过程中,要注意校正型芯的垂直度和防止型芯切坏孔壁,以及使固定板变形。压入后要在平面磨床上用等高垫铁支撑磨平A面。

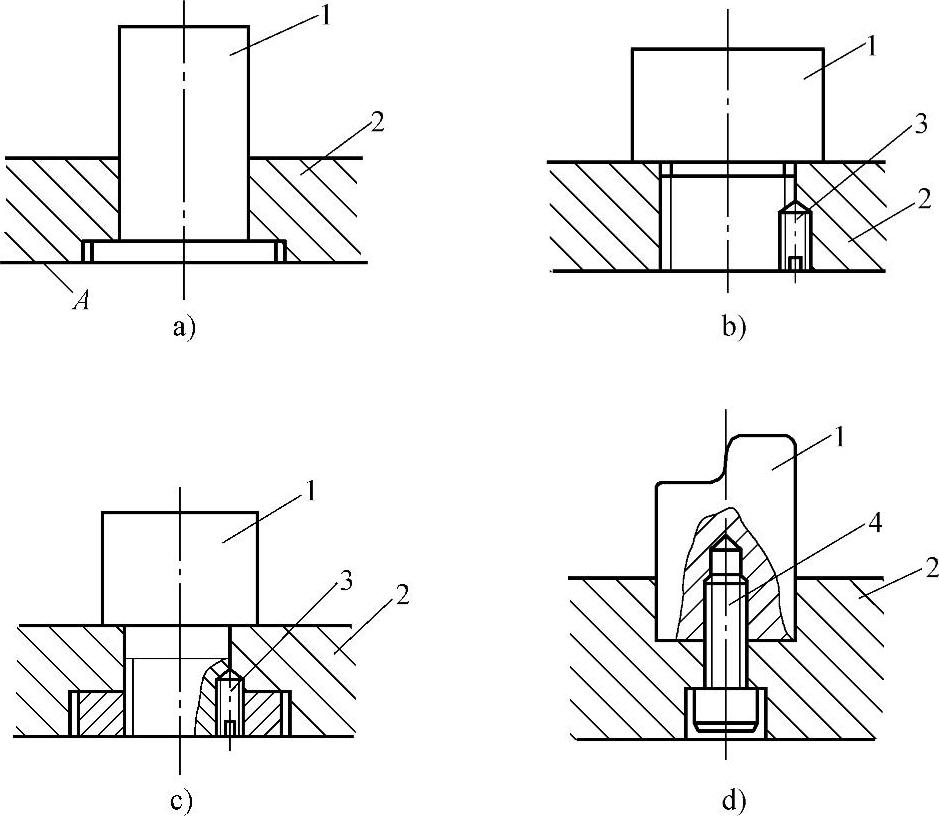

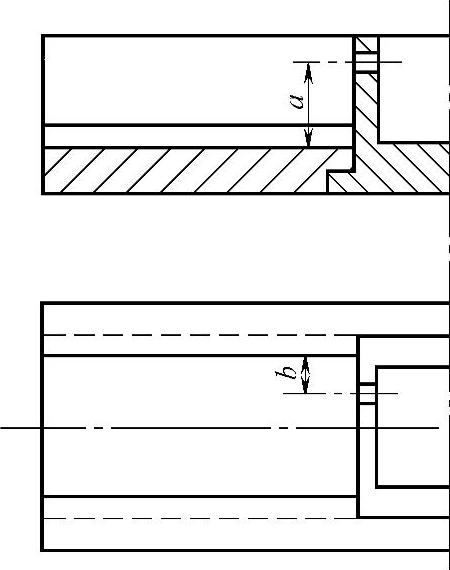

图8-1b所示装配方式用于圆形型芯的固定。它是采用配合螺纹进行连接装配。装配时将型芯拧紧后,用骑缝螺钉定位。这种装配方式,对某些有方向性要求的型芯会造成螺纹拧紧后,型芯的实际位置与理想位置之间出现误差,如图8-2所示。α是理想位置与实际位置之间的夹角。型芯的位置误差可以修磨固定板a面或型芯b面进行消除。修磨前要进行预装并测出α角度大小。a或b的修磨量Δ按下式计算:

式中 α——误差角度(°);

s——连接螺纹螺距(mm)。

图8-1c所示为螺母装配式,型芯连接段采用H7/k6或H7/m6配合与固定板孔定位,两者的连接采用螺母紧固。当型芯位置固定后,用定位螺钉定位。这种装配方式适合固定外形为任何形状的型芯及多个型芯的同时固定。

图8-1d所示为螺钉紧固装配。它是将型芯和固定板采用H7/h6或H7/m6配合将型芯压入固定板,经校正合格后用螺钉紧固。在压入过程中,应对型芯压入端的棱边修磨成小圆弧,以免切坏固定板孔壁而失去定位精度。

图8-1 小型芯的装配方式

a)过渡配合装配 b)螺纹装配 c)螺母紧固装配 d)螺钉紧固装配

1—型芯 2—固定板 3—骑缝螺钉 4—螺钉

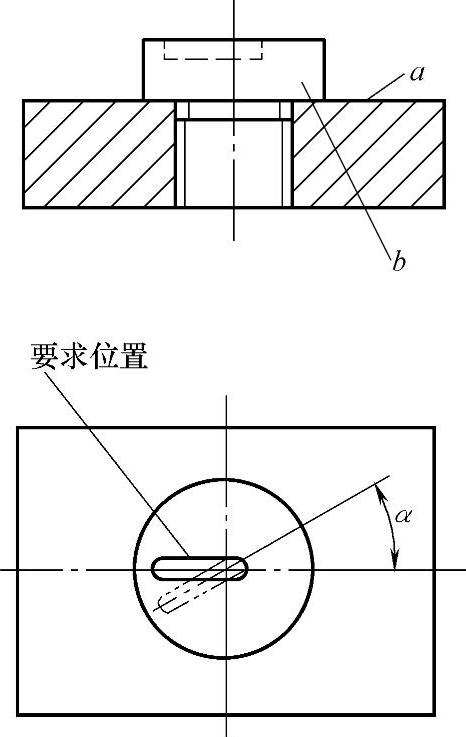

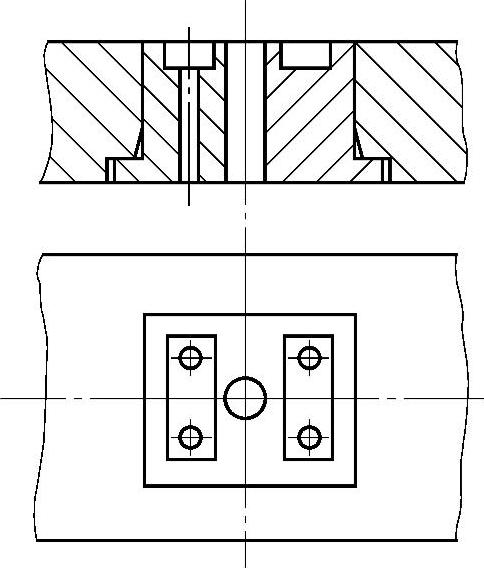

(2)大型芯的装配 大型芯与固定板装配时,为了便于调整型芯和型腔的相对位置,减少机械加工工作量,对面积较大而高度低的型芯一般采用图8-3所示的装配方式,其装配顺序如下:

1)在已加工成型的型芯上压入实心定位销套。

2)用定位块和平行夹头固定好型芯在固定板上的相对位置。

3)用划线或涂红粉的方式确定型芯螺纹孔位置,然后,在固定板上钻螺钉过孔及锪沉孔,用螺钉初步固定。

4)通过导柱、导套将卸料板、型芯和固定板装合在一起,将型芯调整到正确位置后,拧紧固定螺钉。

5)在固定板背面划出定位销孔位置,钻、铰销钉孔,并打入定位销定位。

2.型腔的装配及修磨

(1)型腔的装配 塑料模具的型腔,一般多采用镶嵌式或拼块式。在装配后要求动、定模板的分型面接合紧密、无缝隙,而且同模板平面一致。装配型腔时一般采取以下措施:

1)型腔压入端不设压入斜度。一般将压入斜度设在模板孔上。

图8-2 型芯位置误差

图8-3 大型芯与固定板的装配

1—型芯 2—固定板3 —定位销套 4—定位块 5—平行夹头

2)对有方向性要求的型腔,为了保证其位置要求,一般先压入一小部分后,借助型腔的直线部分用百分表校正位置是否正确,经校正合格后,再压入模板。为了装配方便,可采用型腔与模板之间保持0.01~0.02mm的配合间隙。型腔装配后,找正位置用定位销固定,如图8-4所示。最后在平面磨床上将两端面和模板一起磨平。

3)对于拼块型腔的装配,一般拼块的拼合面在热处理后要进行磨削加工。保证拼合后紧密无缝隙。拼块两端留余量,装配后同模板一起在平面磨床上磨平,如图8-5所示。

图8-4 整体镶嵌式型腔的装配

图8-5 拼块式结构的型腔

4)对工作表面不能在热处理前加工到尺寸的型腔,如果热处理后硬度不高(如调质处理),可在装配后应用切削方法加工到要求的尺寸;如果热处理后硬度较高,只有在装配后采用电火花机床、坐标磨床对型腔进行精修达到精度要求。无论采用哪种方法对型腔两端面都要留余量,装配后同模具一起在平面磨床上磨平。

5)拼块型腔在装配压入过程中,为防止拼块在压入方向上相互错位,可在压入端垫一块平垫板,通过平垫板将各拼块一起压入模之中。拼块型腔的装配如图8-6所示。

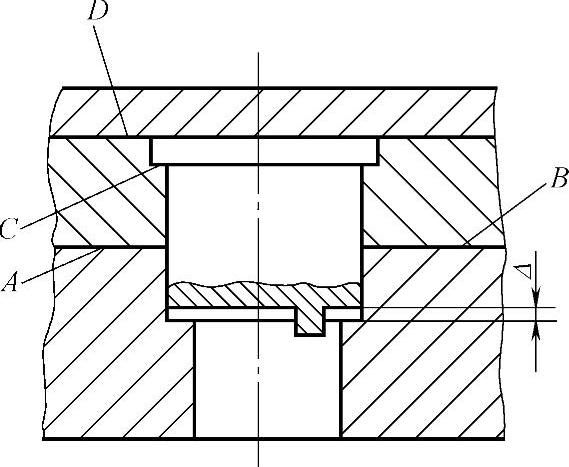

(2)型腔的修磨 塑料模具装配后,有的型芯和型腔的表面或动、定模的型芯,在合模状态下要求紧密接触。为了达到这一要求,一般采用装配后修磨型芯端面或型腔端面的修配法进行修磨。

图8-6 拼块型腔的装配

1—平垫板 2—模板 3—等高垫块 4、5—型腔拼块

图8-7 型芯与型腔端面间隙的消除

如图8-7所示,型芯端面和型腔端面出现了间隙Δ,可以用以下方法进行修磨,消除间隙Δ:

1)修磨固定板平面A。拆去型芯将固定板磨去等于间隙Δ的厚度。

2)将型腔上平面B磨去等于间隙Δ的厚度。此法不用拆去型芯,较方便。

3)修磨型芯台肩面C。拆去型芯将C面磨去等于间隙Δ的厚度。但重新装配后需将固定板D面与型芯一起磨平。

如图8-8所示,装配后型腔端面与型芯固定板之间出现了间隙Δ。为了消除间隙Δ可采用以下修配方法:

1)修磨型芯工作面A,如图8-8a所示。对工作面A不是平面的型芯修磨复杂不适用。

2)在型芯定位台肩和固定板孔底部垫入厚度等于间隙Δ的垫片,如图8-8b所示,然后,再一起磨平固定板和型芯支撑面。此法只适用于小型模具。

3)在型腔上面与固定板平面间增加垫板,如图8-8c所示。但对于垫板厚度小于2mm时不适用,一般适用于大、中型模具。

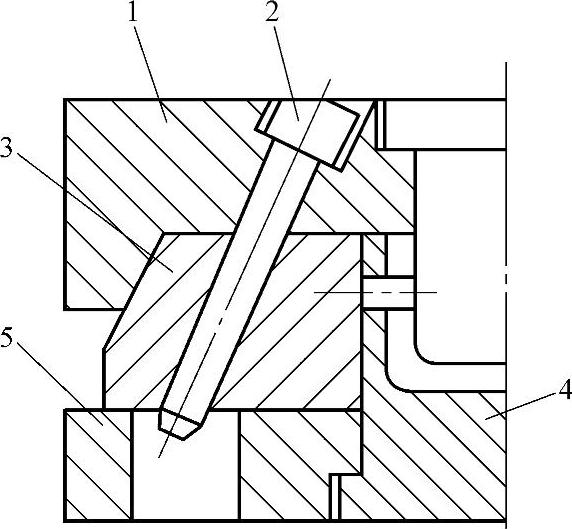

3.滑块抽芯机构的装配

滑块抽芯机构的作用是在模具开模后,将制件的侧向型芯先行抽出,再顶出制件的机构。装配中的主要工作是侧向型芯的装配和锁紧位置的装配。

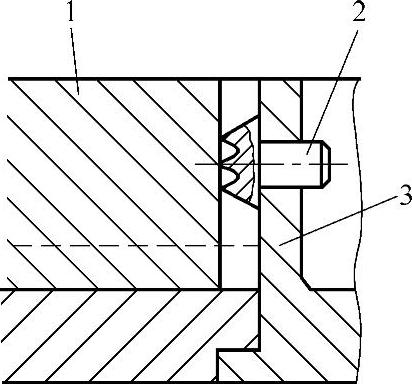

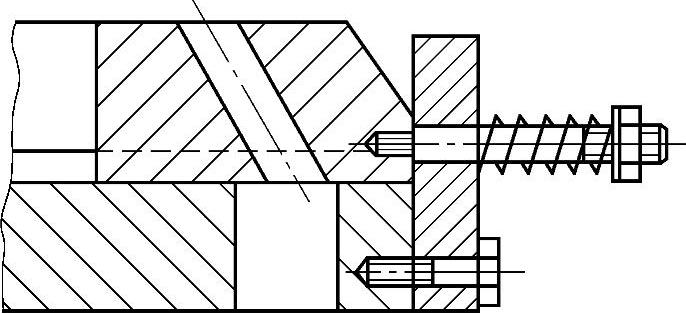

(1)侧向型芯的装配 侧向型芯的装配,一般是在滑块和滑槽、型腔和固定板装配后,再装配滑块上的侧向型芯。图8-9所示抽芯机构型芯的装配一般采用以下方式:

1)根据型腔侧向孔的中心位置测量出尺寸a和尺寸b,在滑块上划线,加工型芯装配孔,并装配型芯,保证型芯和型腔侧向孔的位置精度。

图8-8 型腔板与固定板间隙的消除

a)适用于工作面A不是平面 b)适用于小型模具 c)适用于大、中型模具(https://www.daowen.com)

图8-9 侧向型芯的装配

2)以型腔侧向孔为基准,利用压印工具对滑块端面压印,如图8-10所示,然后,以压印为基准加工型芯配合孔后再装入型芯,保证型芯和侧向孔的配合精度。

3)对非圆形型芯可在滑块上先装配留有加工余量的型芯,然后对型腔侧向孔进行压印、修磨型芯,保证配合精度。同理,在型腔侧向孔的硬度不高,可以修磨加工的情况下,也可在型腔侧向孔留修磨余量,以型芯对型腔侧向孔压印,修磨型腔侧向孔,达到配合要求。

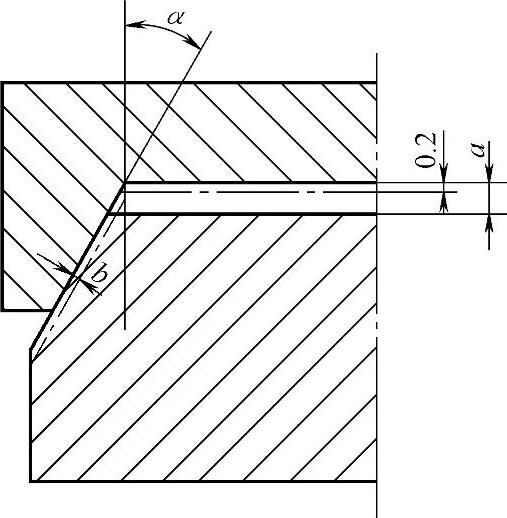

(2)锁紧位置的装配 在滑块型芯和型腔侧向孔修配密合后,便可确定锁紧块的位置。锁紧块的斜面和滑块的斜面必须均匀接触。由于零件加工和装配中存在误差,所以装配中需进行修磨。为了修磨的方便,一般是对滑块的斜面进行修磨。

图8-10 滑块压印

1—滑块 2—压印工具 3—型腔

模具闭合后,为保证锁紧块和滑块之间有一定的锁紧力,一般要求装配后锁紧块和滑块斜面接触后,在分模面之间留有0.2mm的间隙进行修配,如图8-11所示。滑块斜面修磨量可用下式计算:

b=(a-0.2)sinα

式中 b——滑块斜面修磨量(mm);

a——闭模后测得的实际间隙(mm);

α——锁紧块斜度(°)。

(3)滑块的复位、定位 模具开模后,滑块在斜导柱作用下侧向抽出。为了保证合模时斜导柱能正确地进入滑块的斜导柱孔,必须对滑块设置复位、定位装置。图8-12所示为用定位板进行滑块复位的定位。滑块复位的正确位置可以通过修磨定位板的接触平面进行调整准确。

图8-11 滑块斜面修磨量

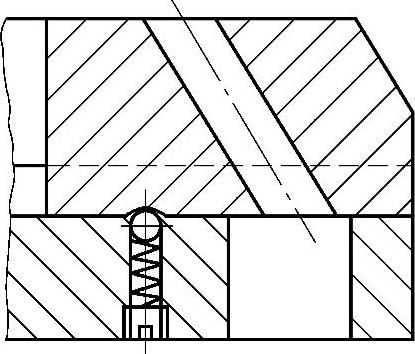

如图8-13所示,滑块复位用滚珠、弹簧定位时,一般在装配中需在滑块上配钻位置正确的滚珠定位锥窝,达到正确定位。

图8-12 用定位板进行滑块复位的定位

图8-13 用滚珠进行滑块复位的定位

4.浇口套的装配

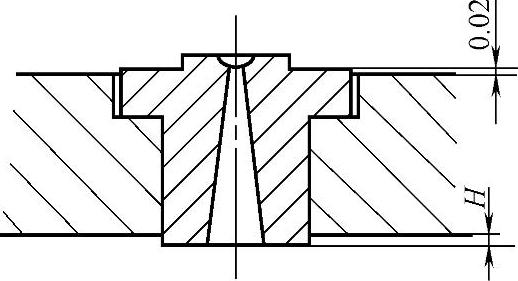

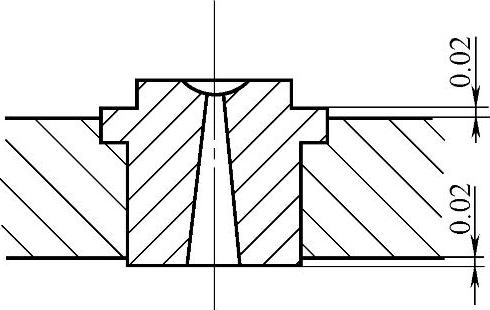

浇口套与定模板的装配,一般采用过盈配合。装配后的要求为浇口套与模板配合孔紧密、无缝隙。浇口套和模板孔的定位台肩应紧密贴实。装配后浇口套要高出模板平面0.02mm,如图8-14所示。为了达到以上装配要求,浇口套的压入外表面不允许设置导入斜度。压入端要磨成小圆角,以免压入时切坏模板孔壁,同时压入的轴向尺寸应留有去除圆角的修磨余量H。

图8-14 装配后的浇口套

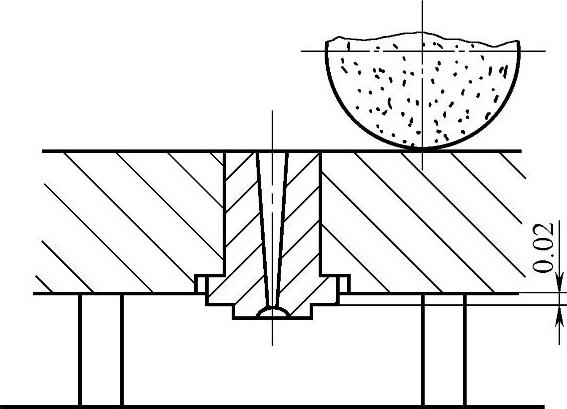

在装配时,将浇口套压入模板配合孔,使预留余量H突出模板之外,在平面磨床上磨平,如图8-15所示。最后将磨平的浇口套稍稍退出,再将模板磨去0.02mm,重新压入浇口套,如图8-16所示。对于台肩和定模板高出的0.02mm可由零件的加工精度保证。

图8-15 修磨浇口套

图8-16 修磨后的浇口套

5.导柱、导套的装配

导柱、导套是模具合模和开模的导向装置,它们分别安装在塑料模具的动、定模部分。装配后,要求导柱、导套垂直于模板平面,并达到设计要求的配合精度和具有良好的导向定位作用。一般采用压入式装配到模板的导柱、导套孔内。

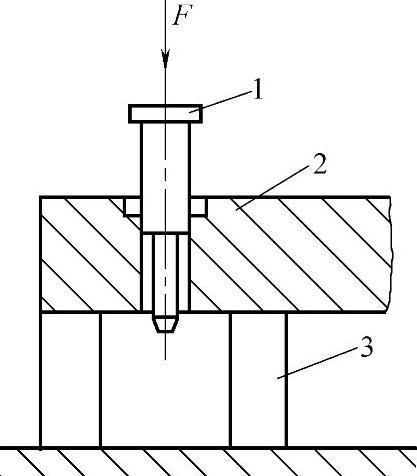

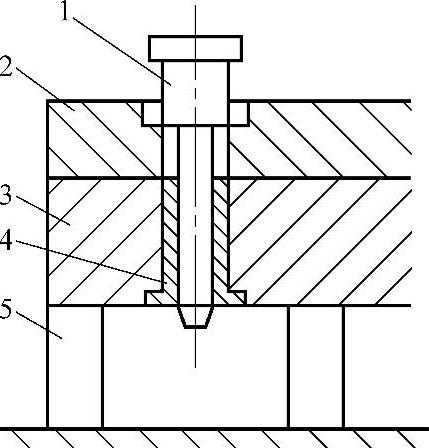

对于较短导柱可采用图8-17所示方式压入模板;较长导柱应在模板装配导套后,以导套导向压入模板孔内,如图8-18所示。导套的装配如图8-19所示。

图8-17 短导柱的装配

1—导柱 2—模板3—等高垫块

图8-18 长导柱的装配

1—导柱 2—固定板 3—定模板 4—导套 5—等高垫块

导柱、导套装配后,应保证动模板在开模及合模时滑动灵活,无卡阻现象。如果运动不灵活,有阻滞现象,可用红丹粉涂于导柱表面,往复拉动观察阻滞部位、分析原因后,进行重新装配。装配时,应先装配距离最远的两根导柱,合格后再装配其余两根导柱。每装入一根导柱都要进行上述的观察,合格后再装下一根导柱,这样便于分析、判断不合格的原因和及时修正。

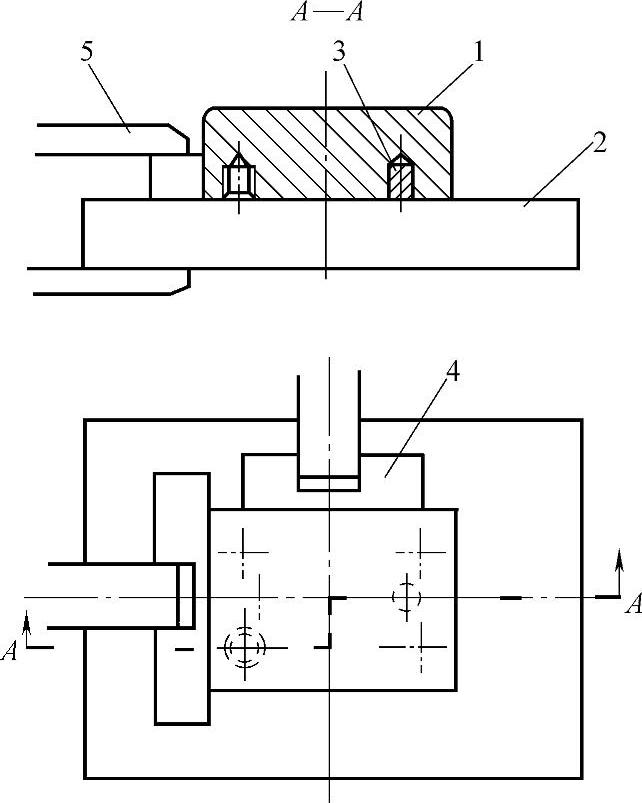

滑块型芯抽芯机构中的斜导柱装配如图8-20所示。一般是在滑块型芯和型腔装配合格后,用导柱、导套进行定位,将动、定模板和滑块合装后按所要求的角度进行配加工斜导柱孔,然后,再压入斜导柱。为了减小侧向抽芯机构的脱模力,一般斜导柱孔比斜导柱外圈直径大0.5~1.0mm。

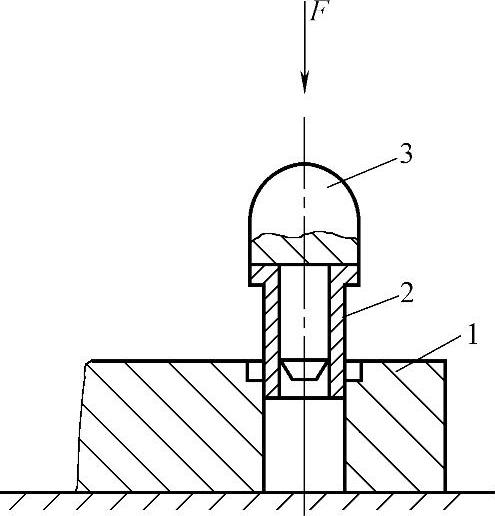

图8-19 导套的装配

1—模板 2—导套 3—压块

图8-20 斜导柱的装配

1—定模板 2—斜导柱 3—滑块 4—型腔 5—动模板

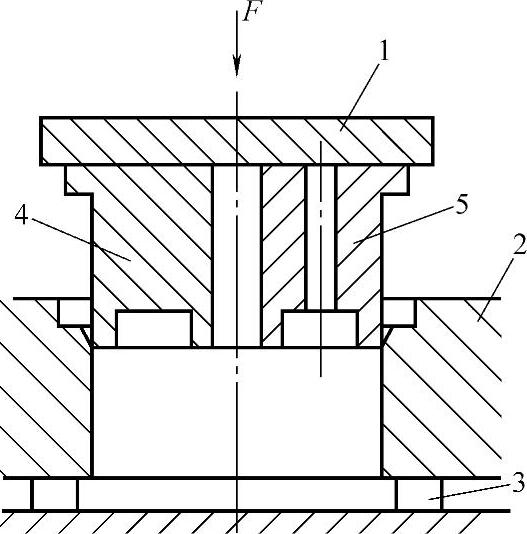

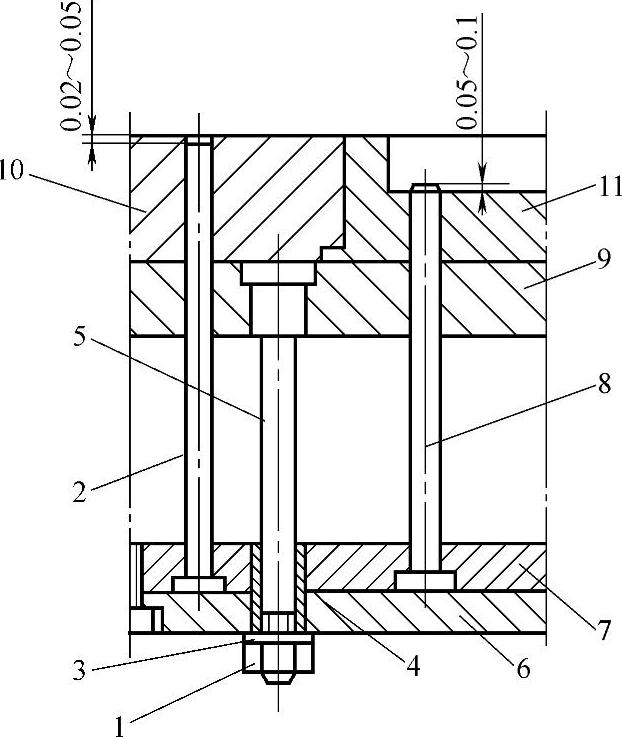

6.推出机构的装配

注塑模具的制件推出机构,一般是由推板推出固定板、推杆、导柱和复位杆组成,如图8-21所示。装配技术要求为:装配后运动灵活、无卡阻现象。推杆在固定板孔内每边应有0.5mm的间隙。推杆工作端面应高出型面0.05~0.10mm。完成制件推出后,应能在合模时自动退回原始位置。推出机构的装配顺序如下:

1)先将导柱垂直压入支撑板9并将端面与支撑板一起磨平。

2)将装有导套4的推杆固定板7套装在导柱上,并将推杆8、复位杆2穿入推杆固定板、支撑板和型腔11的配合孔中,盖上推板6用螺钉拧紧,并调整使其运动灵活。

3)修磨推杆和复位杆的长度。如果推板和垫圈3接触时,复位杆、推杆低于型面,则修磨导柱的台肩;如果推杆、复位杆高于型面时,则修磨推板6的底面。

4)一般将推杆和复位杆在加工时稍长一些,装配后将多余部分磨去。

5)修磨后的复位杆应低于型面0.02~0.05mm,推杆应高于型面0.05~0.10mm,推杆、复位杆顶端可以倒角。

图8-21 推出机构的装配

1—螺母 2—复位杆 3—垫圈 4—导套 5—导柱 6—推板 7—顶杆固定板 8—推杆 9—支撑板 10—固定板 11—型腔