11.3.2 注塑模CAD方案设计

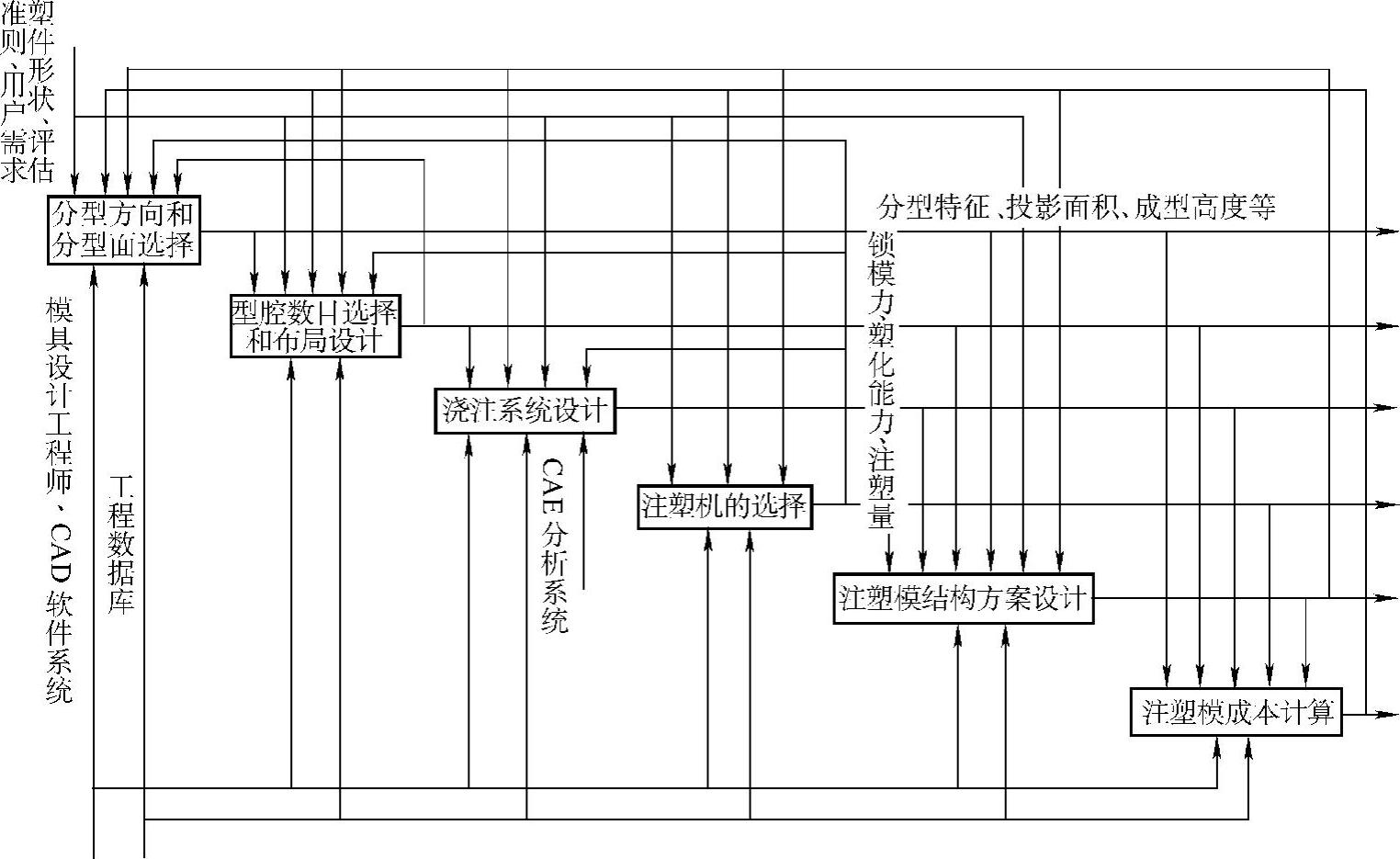

在进行注塑模设计时,首先要进行方案设计。注塑模方案设计的目的是在进行详细的模具结构设计前,构思出多种模具总体结构的设计方案,主要包括分型方向和分型面的选择、模具合理的型腔数目的选择和结构布局、注塑机和模架的选择、注塑模一般结构的设计和模具的基本成本计算等,并对设计方案进行综合分析评估,选择最优方案指导模具的详细设计。图11-5所示为注塑模CAD方案设计功能结构。

图11-5 注塑模方案设计功能结构图

1.分型面选择

分型面是把注塑产品和浇注系统从模具中脱出的分界面,一般位于注塑产品沿某一分型方向上的最大轮廓处。分型面的位置与分型方向有关,它们之间是相互影响的。如用户已规定了分型方向和分型面的位置,则只对用户指定的分型状态进行标注和有关计算,如投影面积、成型高度等计算。

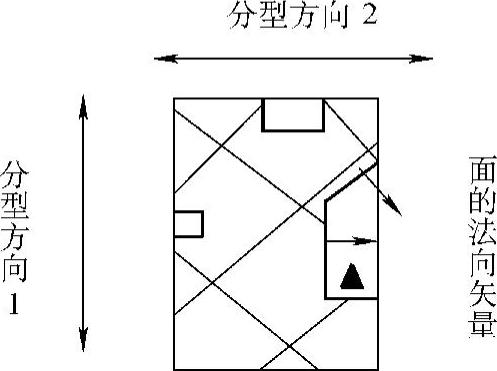

图11-6 零件侧向成型区域

不同分型方向的选择,将使最终设计完成的模具的复杂程度和生产制造成本大不相同。因为不同的分型方向使注塑产品在指定的分型方向上的投影面积各不相同,成型零件的高度不同和所需侧向抽芯的数目不同,如图11-6所示。投影面积和成形高度与所选择的注塑机的型号是相互依赖和相互制约的,而侧向抽芯数目的多少决定了最终设计完成的模具结构的复杂程度。

另外,在选择分型方向的同时,要考虑分型面和分型面数目的选择。分型面主要是根据用户的需求和分型面选择设计的原则进行选择。分型面的形状及位置选择是否恰当,设计是否合理,在注塑模的设计中十分重要。影响分型面选择的因素有注塑产品的几何形状、型腔数目、浇注系统和注塑零件的脱模系统等。

分型方向和分型面的自动选择十分困难,而分型方向和分型面选择方案的评估和最优选择也十分困难。因为许多设计选择的准则都是软性指标,很难用定量的参数进行表示,而有些原则之间是相互矛盾的。从工业生产的原则和效率出发,一般按用户的具体标准和设计惯例进行评判。

在CAD系统中要生成分型面,有时需在注塑产品的实体模型上生成分型线,它一般是注塑产品的实体模型在指定分型方向上的最大轮廓线。这些轮廓线可以组成一个封闭环,在分型线特征提取出后,分型面的生成会变得方便,甚至分型面的自动生成也将成为可能。

目前,在注塑模CAD系统中,分型方向和分型面的选择多以交互方式实现,并可以选择过程中进行约束和部分智能化指导。

2.浇注系统

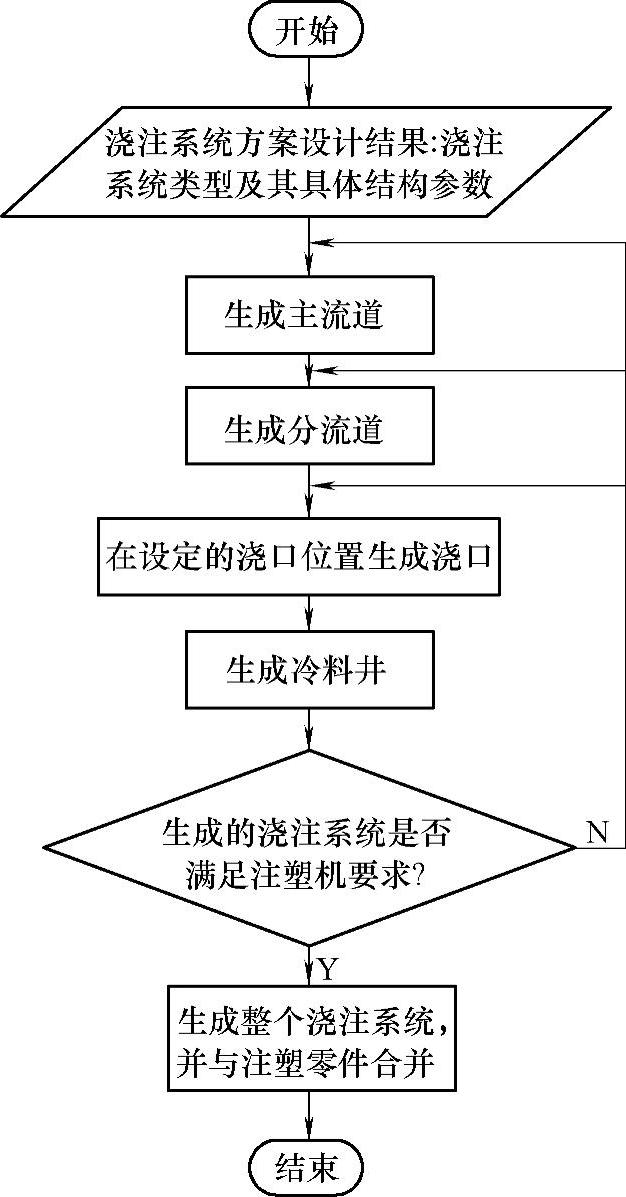

浇注系统的设计包括结构设计和浇注系统结构零件设计,设计流程如图11-7所示。

(1)浇注系统的结构设计 浇注系统结构设计主要是按在方案设计阶段中所确定的浇注系统结构方案,进行详细的浇注系统结构设计。

在浇注系统设计过程中,对于设计结果的可视化、可修改性有很高的要求。另外,浇注系统的整个空间构造结构及其各部分的截面几何形状设计应尽量独立,使它们都能单独进行修改,以满足模具的设计需要。

图11-7 浇注系统设计流程图

(2)浇注系统结构零件的设计 浇注系统结构零件的多少与浇注系统的类型有关。浇注系统一般分为两大类型:普通浇注系统和无流道浇注系统。

普通浇注系统的结构零件较少,且结构简单,主要包括浇口套、定位环、拉料杆和螺钉(栓)等标准件。

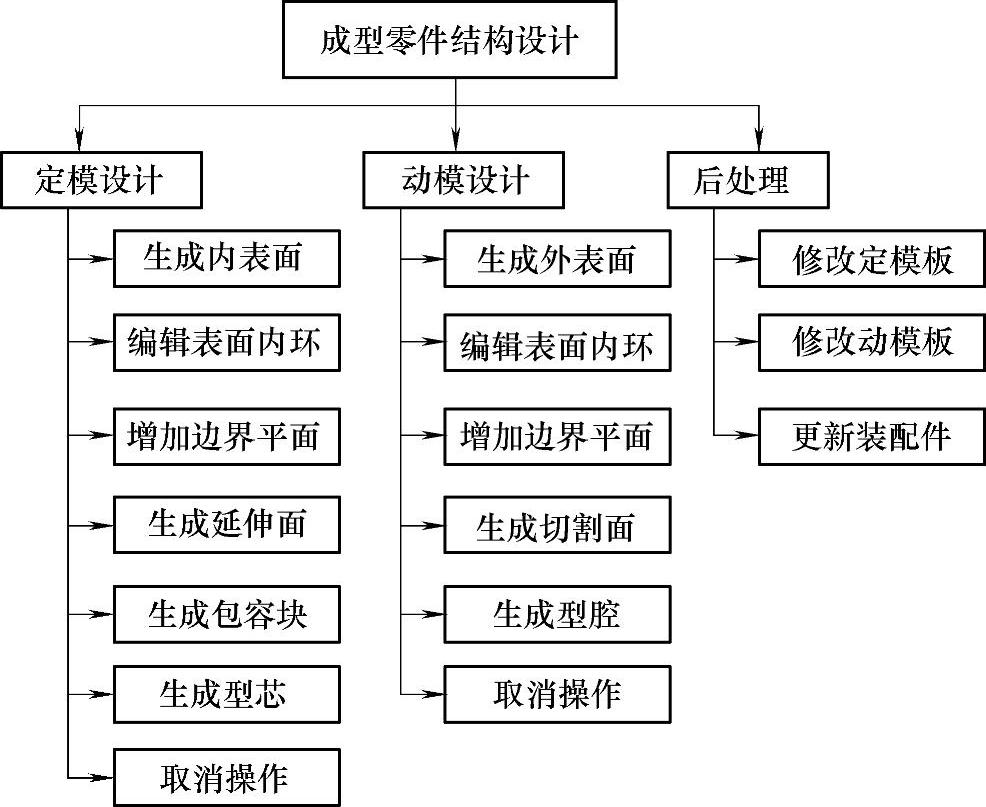

3.成型零件

成型零件的生成主要是动定模的设计,即动模和定模的生成。其一般生成过程分为:分型面的设计、包容体的添加和动定模的设计三个步骤。成型零件生成模块的功能结构如图11-8所示。在进行成型零件的结构设计过程中,对于方便的实体编辑工具有较高的要求。例如,在考虑到加工设备和制造费用时,有时要对生成的动定模进行二次设计,即对动定模进行分割和编辑,降低成型零件的复杂程度,以满足不同的加工设备的工艺要求。(https://www.daowen.com)

图11-8 成型零件生成模块功能结构图

4.推出机构

注塑模推出机构是将冷却固化后成型的注塑产品从模具中取出的功能结构。通常按推出零件的类别对结构进行分类,一般分为推杆推出机构、推管推出机构、推板推出机构和推块推出机构等。

但是,由于注塑产品的几何形状千变万化,为了完成注塑产品的脱模,需设计不同的机构以完成预定的脱模动作。因此,在进行系统设计时,不仅要方便对典型推出机构的设计,同时还要满足对复杂推出机构的设计。

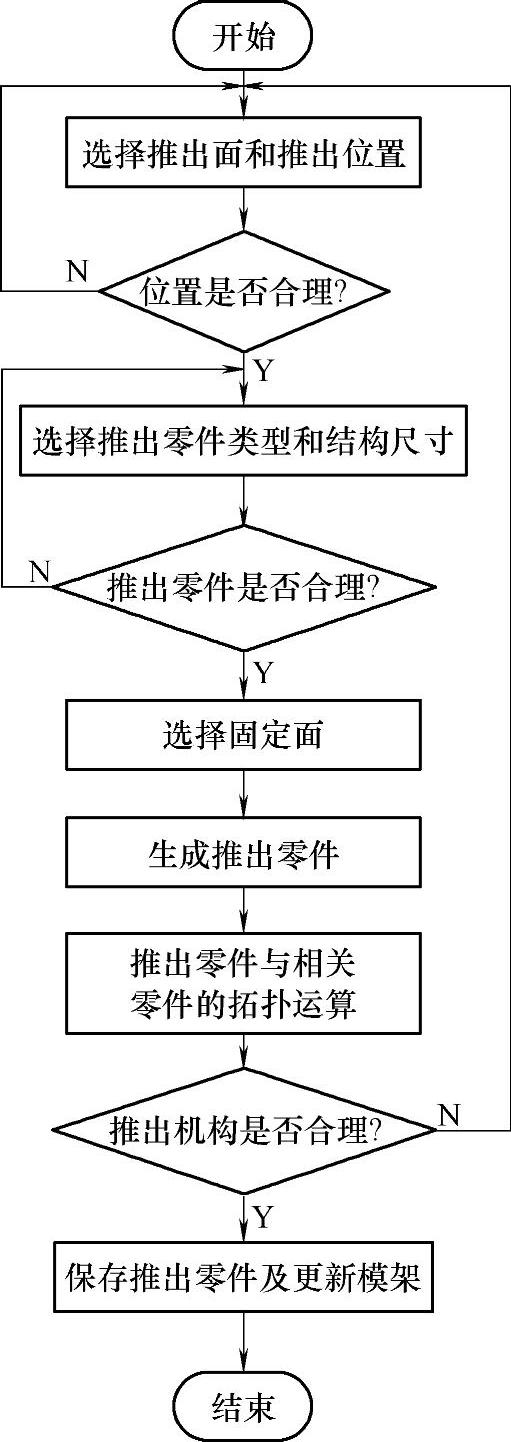

对于一般典型的复杂程度较低的推出机构,其设计流程如图11-9所示。

在进行推出机构的设计过程中,对推出距离要进行特别的校核,以保证在推出机构位于最大位置状态时,注塑产品能通过自身的重力从型芯或型腔中自动脱落。

5.抽芯机构

在注塑模结构方案设计时,已对注塑模抽芯机构进行了方案设计,设计信息存储在抽芯机构的方案设计数据结构中,主要包括注塑模抽芯机构的类型、注塑产品所需的抽拔距离等。其中,在抽芯零件的结构参数项中,包含相关抽芯机构的结构零件的参数;在斜导柱抽芯机构中,包括斜导柱、滑块和楔紧块等。

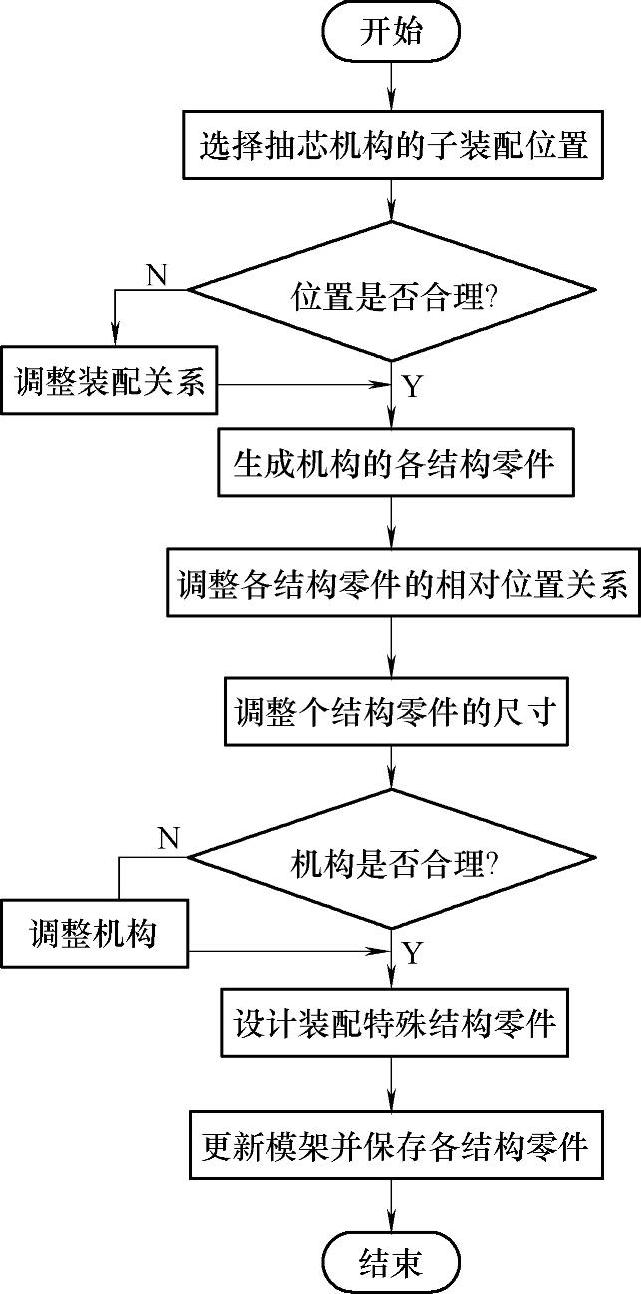

抽芯机构大多数都具有典型的设计结构,对于每种典型机构所包含的结构零件种类和数目基本相同,而它们的安装方式和位置也大体相同。因此,在抽芯机构设计模块中,应将整个抽芯机构作为一个整体子装配来看待。根据用户的要求和产品特征,来选择已参数化的相应的抽芯机构,并以关键零件定位方式在模架上进行整体定位和装配,最后根据实际的安装条件进行局部结构零件位置调整和形状修改。在完成最后的抽芯机构结构零件的装配和位置修正后,设计工程师需通过预览功能评价设计结果,在满足产品的生产要求并最后确定设计结果后,系统自动对模架进行更新,同时保存更新后的结果。典型抽芯机构的一般设计流程如图11-10所示。

图11-9 典型推出机构设计流程图

图11-10 典型抽芯机构设计流程图

6.模架的选择和设计

注塑模模架是设计、制造注塑模的基本部件,是注塑模CAD所有运算的主要依据之一。根据注塑模的工作原理和功能要求,注塑模模架的基本组件包括定模座板、定模板(固定凸凹模)、导柱导套、动模板(固定凸凹模)、支承板(垫板)、推杆固定板、推杆推板、垫块、动模座板等部分。注塑模模架主要是根据浇注形式、分型面数、注塑产品的脱模方式和推板行程、定模和动模的组合方式来确定的。

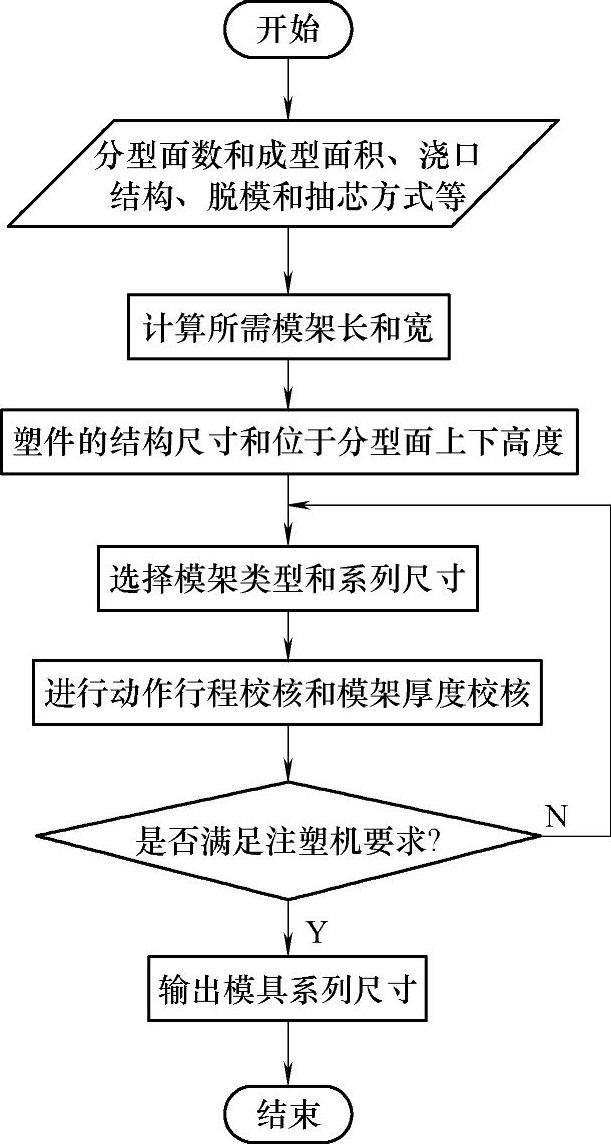

在注塑模的设计过程中,一般应尽量选用标准模架,以缩短设计和制造周期。影响模架选择和设计的因素很多,且大部分影响因素相互关联。因此,在确定分型面、型腔数及其布局、浇口结构形式、脱模和抽芯方式与结构等后,选定模架的结构类型,并根据注塑产品的结构和尺寸选定模架的尺寸系列和规格;最后按选定的模架和相关数据进行模架的功能性校核,包括简单力学性能的计算和校核、模架动作行程的计算校核等。

按2006年颁布的注塑模模架国家标准(GB/T 12555—2006)将模架分成三种结构形式,见图10-1、图10-2、表10-1、表10-2及表10-3。

图11-11 模架选择和设计流程图

在进行模架系列尺寸选择的过程中,对于注塑产品的推出距离需进行仔细的计算。产品的推出距离与模架中部分模板的厚度、模架的总厚度、注塑机的模板行程有关。在注塑机选定的情况下,注塑机模板行程不变,可根据分型面和注塑产品的相对位置关系计算出产品推出所需的行程,这样可选出厚度合适的垫块。模架设计流程如图11-11所示。

7.注塑模CAD详细设计

在注塑模方案设计阶段,主要侧重于概要性的结构选择、重要的结构参数的选择和计算,并把几种可能的模具设计方案记录在数据结构中。而在详细设计中,需在所选择和设计的模架上以注塑产品为出发点,进行结构零件及其详细装配关系的设计,最终确定所有结构零件及其相互装配关系。方案设计的部分数据和生成的模具设计方案树,可以指导用户进行详细的结构设计和装配。