6.4.2 水辅助注塑成型技术的主要特点

水辅助注塑成型技术与气体辅助注塑成型技术相比较,其根本差别在于二者使用的辅助成型介质的性质不同:一种是液态的水,另一种是气态的氮气。水是不可压缩的,而气体则可以。水不但黏度高于气体,而且水的热导率比气体大40倍,其热容量也比气体高4倍。由于水的流体特性,使水辅助注塑成型具有如下特点:

(1)缩短循环时间 水辅助注塑成型是将一定温度(10~80℃)的高压(30MPa)水注入型腔内熔体的心部,因此,水可直接从制件壁厚的心部对制件进行冷却,而且这种冷却是随着制件形状由内到外均匀作用的,冷却充分,效果好,可大大缩短制件的成型周期。研究表明,水辅助成型的冷却循环时间只有气体辅助成型的25%,甚至更低。如成型直径为ϕ10mm、壁厚为1.0~1.5mm的制件,气体辅助成型时间为60s,而水辅助成型时间只需10s;成型直径为ϕ30mm、壁厚为2.5~3.0mm的制件,气体辅助成型时间需要180s,而水辅助成型时间只需40s。

(2)制件表面无缩痕 水辅助成型中注入型腔的熔体,是在高达近30MPa的水压力作用下紧贴型腔壁流动与冷却固化的,制件的整个成型收缩与冷却定型过程始终受到来自制件心部的水压力作用。制件壁厚密度高,冷却均匀,收缩一致,表面平整无缩痕,没有翘曲与扭曲变形,外观质量好。

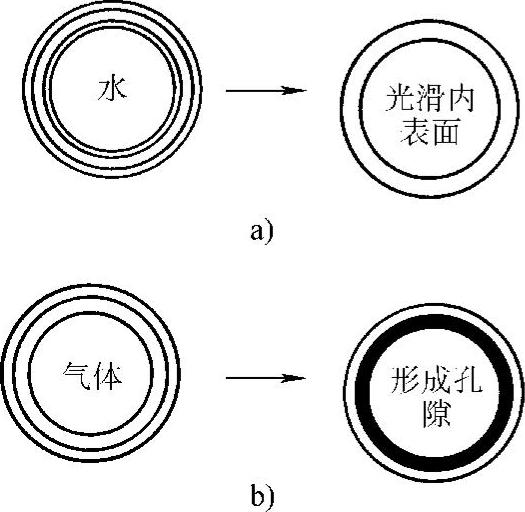

(3)可成型薄壁和内表面光滑的制件 由于水辅助成型所用的水温度远低于熔体温度,因此注入型腔的水与高温熔体接触的界面,会因熔体温度迅速降低而立即形成一层光滑的高黏度固化膜。固化膜内侧的水在压力作用下向外均匀施压,使尚未凝固的制件壁厚受压而减薄,但水不会穿透固化膜进入壁厚,同时水流前锋面的熔体在水压力作用下向前推移,使更多的熔体向前流动,从而获得壁厚较小且内表面光滑的制件。图6-32所示为水辅助成型与气体辅助成型制件内表面的比较。水的黏度高于气体,以及熔体固化膜的作用,使水不会像气体那样容易渗入到熔体内,因此,可获得内表面光滑的制件。而气体则容易渗透到制件内表面,并产生气泡或形成空隙,致使制件内表面粗糙。

(https://www.daowen.com)

(https://www.daowen.com)

图6-32 制件内表面的形貌

a) 水辅助成型制件的内表面 b)气体辅助成型制件的内表面

(4)节省材料 水辅助成型可成型比气体辅助成型所能达到的壁厚更小的制件,因而节省材料,减轻制件重量,降低成本。研究表明,水辅助注塑成型可节省材料30%~40%。气体辅助成型在用于直径较大的制件成型时,其壁厚仍较大,易造成制件内表面产生气泡。当成型直径超过ϕ40mm的制件时,气道形成后,因壁厚较大及气体不具有冷却作用,易造成壁厚不均。而水辅助成型具有高于气体的水压力及快速冷却的作用,可使壁厚小而均匀。用气体辅助成型和水辅助成型分别成型直径为ϕ6~ϕ8mm的玻璃纤维增强的PA管状制件,试验表明,水辅助成型的制件壁厚可比气体辅助成型的壁厚小50%以上。

(5)水介质可重复利用且易于控制与获得 水辅助成型方法中,制件中排出的水,可回流到供水系统循环使用。同时水的温度、压力、流量等易于准确控制,有利于保证成型制件的质量。水比气体辅助成型用的氮气方便易得,经济有效。

(6)增加排水工序 水辅助成型的制件冷却固化后,需排空排净制件心部的水,然后脱模。目前有两种方法:一是靠水的重力排空;二是借助外界压缩空气的压力将水排出。后者排水干净,但需增加供气装置。

此外,水的密封问题是关系到水辅助成型技术能否获得广泛应用的关键。一旦发生水的泄漏或溅射到模具上,会影响制件的成型质量。因此,应有可靠的密封或防漏措施。