5.6.2 脱模力计算

2026年01月15日

5.6.2 脱模力计算

塑件在模具中冷却定型时,由于体积收缩,其尺寸逐渐缩小,而将型芯或凸模包紧,在塑件脱模时必须克服这一包紧力。对于不带通孔的壳体类塑件,脱模时还要克服大气压力。此外,尚需克服机构本身运动的摩擦阻力及塑料和钢材之间的黏附力。

开始脱模时的瞬间所要克服的阻力最大,称为初始脱模力,以后脱模所需的力称为相继脱模力,后者要比前者小,所以计算脱模力时,总是计算初始脱模力。

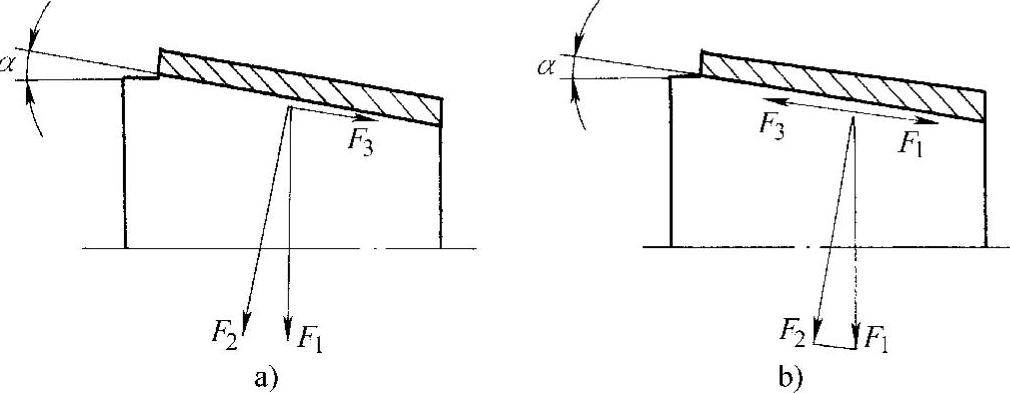

所需的推出脱模力可按图5-66估算,即

F2=F1cosα

F3=F3′=F1sinα

F4=μF2=μF1cosα

于是 F脱=(F4-F3′)cosα=(μF1cosα-F1sinα)cosα=F1cosα(μcosα-sinα) (5-23)

式中 F1——制件对凸模的包紧力(N);

F2、F3——F1的垂直和水平分量(N);

F3′——凸模表面对F3产生的反作用力(N);(https://www.daowen.com)

F4——沿凸模表面的脱模力(N);

F脱——沿制件出模方向所需的脱模力(N);

α——脱模斜度或凸模侧壁斜角(°);

μ——塑料在热塑状态下对钢的摩擦系数,约取0.2。

图5-66 塑件脱模时的受力情况

a)静止状态 b)脱模状态

其中 F1=Lchp包

式中 Lc——凸模成型部分的截面周长(mm);

h——凸模被制件包紧部分的高度(mm);

p包——制件对凸模的单位包紧力(MPa),其数值与制件的几何特点及塑料性质有关,一般可取8~12MPa。