5.8.2 排气机构设计

1.排气槽排气

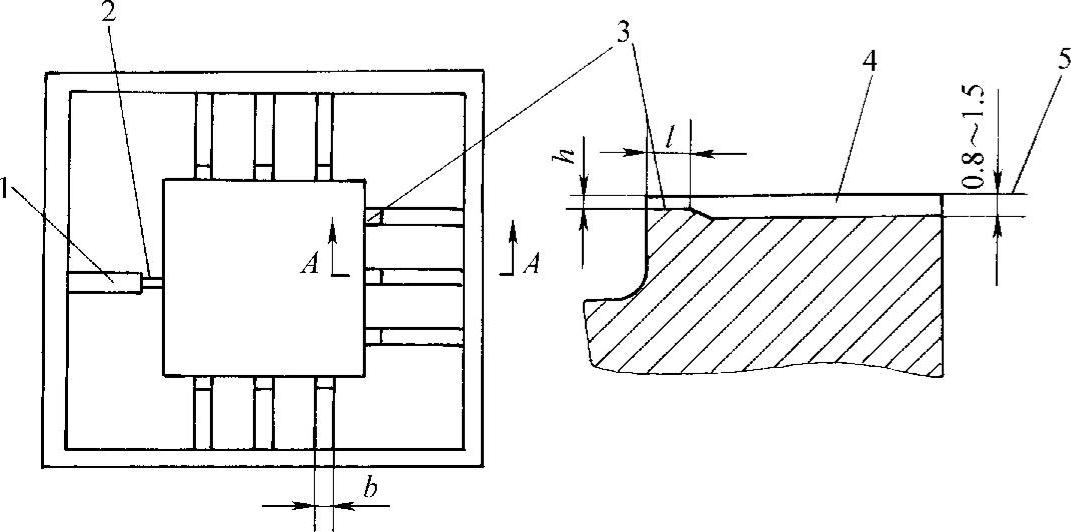

对大中型塑件的模具,需排出的气体量多,通常在分型面上的凹模一边开设排气槽,排气槽的位置以处于熔体流动末端为好,如图5-189所示。排气槽宽度b=3~5mm,深度h<0.05mm,长度l=0.7~1.0mm,此后可加深到0.8~1.5mm。常用塑料排气槽深度尺寸见表5-12。

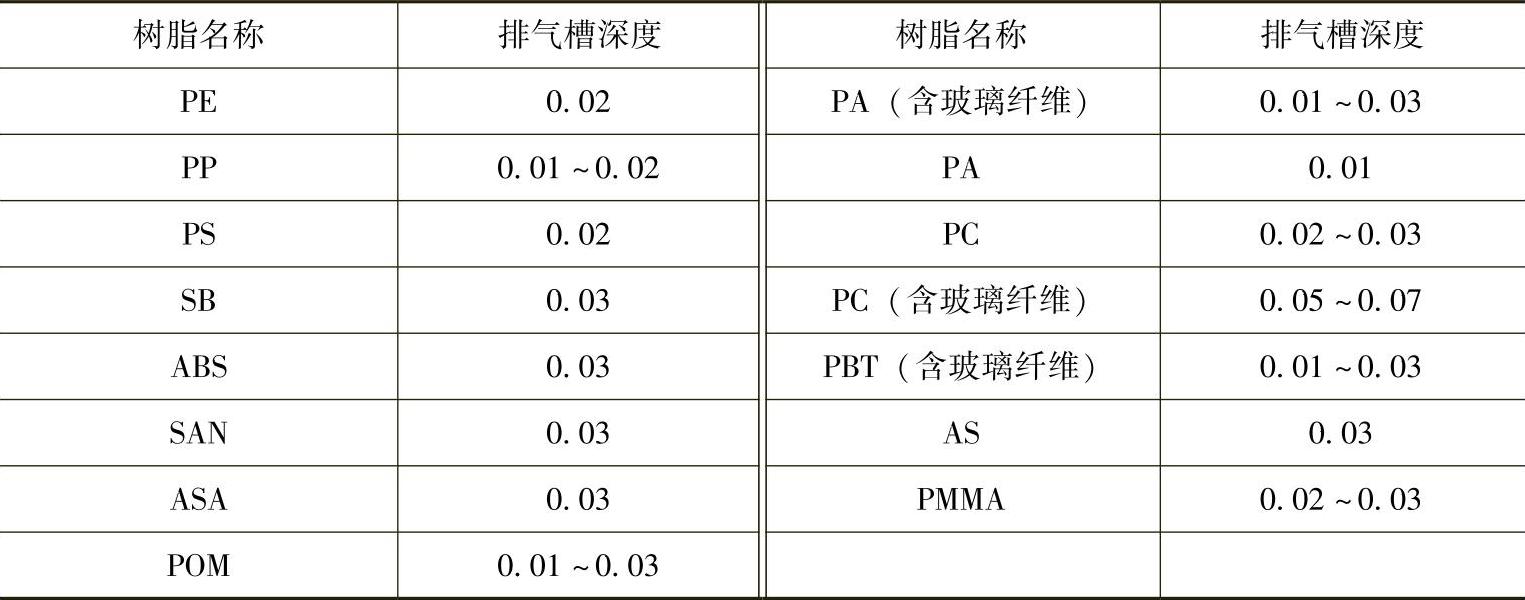

表5-12 各种不同树脂的排气槽深度 (单位:mm)

2.分型面排气

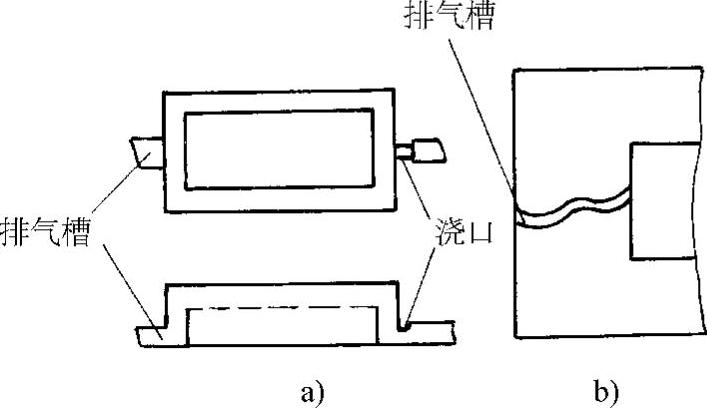

对于小型模具可利用分型面间隙排气,但分型面需位于熔体流动末端,如图5-190a、b所示。通常,排气槽最好加工成弯曲状,其截面由细到粗逐渐加大,这样可以降低塑料熔体从排气槽溢出时的动能,同时还能降低塑料熔体溢出时的流速,以防发生工伤事故。

通常,选择排气槽的开设位置时,应遵循以下原则:

1)排气槽的排气口不能正对操作者,以防熔料喷出而发生工伤事故。

2)排气槽最好开设在分型面上,因为在分型面上如果因设排气槽而产生飞边,易随制件脱出。一般情况下,排气槽设在分型面凹模一侧,以便于模具加工及清模方便。

图5-189 排气槽设计

1—分流道 2—浇口 3—排气槽 4—导向沟 5—分型面

图5-190 分型面上的排气槽形式

3)排气槽应尽量开设在塑料熔体最后才能填充的型腔部位,如流道或冷料穴的终端。在确定浇口的位置时,同时还要考虑排气槽的开设是否方便。(https://www.daowen.com)

4)排气槽最好开设在靠近嵌件和制件壁最薄处,因为这样的部位最容易形成熔接痕,宜排出气体,并排出部分冷料。

5)若型腔最后充满部位不在分型面上,其附近又无可供排气的推杆或活动型芯时,可在型腔相应部位镶嵌烧结的多孔金属块,以供排气。

6)高速注射薄壁型制件时,排气槽设在浇口附近,可使气体连续排出。

3.利用型芯、推杆、镶件等的间隙排气

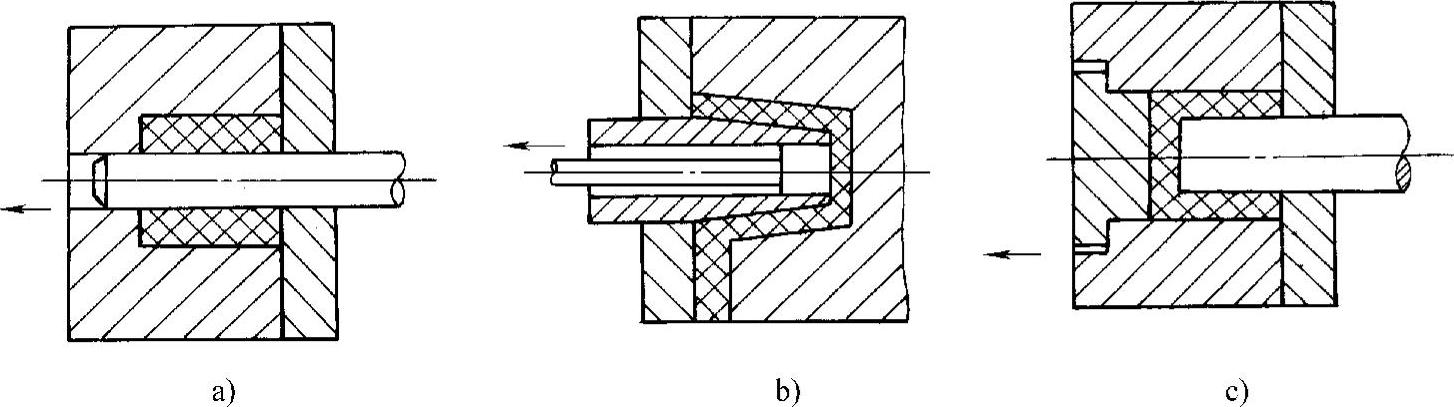

(1)型芯或型腔排气 如图5-191a所示,对于组合式的型芯或型腔可利用其拼合的缝隙排气。

(2)推杆排气 如图5-191b所示,在推杆槽上设置排气槽。由于推杆是运动零件可达到自清理效果,其效果较好。

(3)镶件排气 如图5-191c所示,它是利用成型镶件的配合间隙进行排气。

图5-191 利用间隙排气

图5-192 利用烧结合金块排气

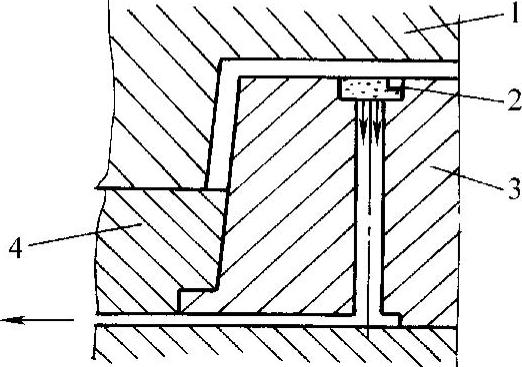

1—凹模 2—合金块 3—型芯 4—固定板

(4)烧结合金块排气 如图5-192所示。采用烧结合金块排气时,由于烧结合金块的热导率低,不能使其过热,否则易产生分解物而堵塞气孔。

4.利用负压法排气

在型芯之间加工冷却回路时,不设置密封装置。利用冷却回路内的负压通水,使水道内的冷却水压力低于大气压,从而将气体排入冷却水道。