5.6.3 简单脱模机构

简单脱模机构是最常见的结构形式,包括推杆脱模机构、推管脱模机构、推板脱模机构、活动镶件或凹模脱模机构、多元件综合脱模机构和气动脱模机构等种类。现分述如下:

1.推杆脱模机构

推杆是推出机构中最简单、最常见的一种形式。由于推杆加工简单,更换方便,脱模效果好,因此在生产中广泛应用。但是,因为推杆推出面积一般比较小,易引起应力集中而顶穿塑件或使塑件变形,所以很少用于脱模斜度小和脱模阻力大的管件或箱类塑件。

这里主要介绍推杆设计的注意事项、推杆的形状与尺寸、推杆与推出固定板的连接形式。

(1)推杆设计注意事项

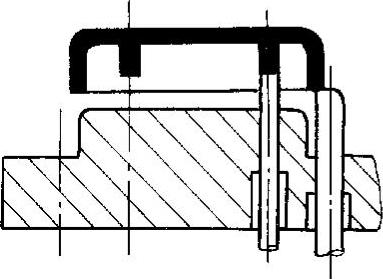

1)推出位置。推杆的推出位置应设在脱模阻力大的位置,如图5-67所示。盖或箱类塑件,侧面是阻力最大的位置,因此在端面设置推杆是理想的,而在里面设置推杆时,以靠近侧壁的位置为好。如果只在中心部分推出,可能会出现裂纹或顶透塑件的现象。当塑件各处脱模阻力相同时,推杆应均等设置,使塑件脱模时受力均匀,以免塑件变形。图5-68是局部有细而深的凸台或肋的情况,如果仅以推杆推侧壁,会产生裂纹,甚至使塑件局部留于模具内,所以必须在凸台或肋的底部设推杆,以便可靠地脱模。

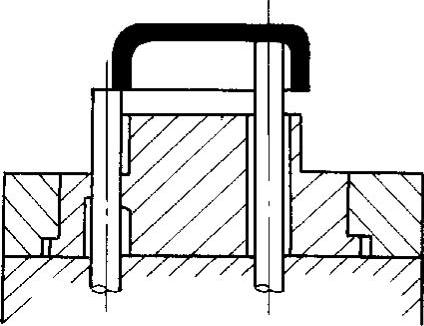

图5-67 推杆推出形式

图5-68 肋部增设推杆结构

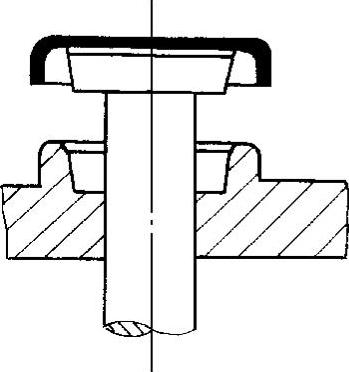

推杆不宜设在塑件最薄处,以免塑件变形或损坏,当结构需要设在薄壁处时,可增大推出面积来改善塑件受力状况。图5-69所示是采用推出盘推出的形式。

2)直径。推杆直径不宜过细,应有足够的刚度承受推出力,当结构限制推出面积较小时,为了避免细长杆变形,可设计成阶梯形推杆,见图5-68中顶肋部的推杆。

3)装置位置。推杆端面应和型腔在同一平面或比型腔的平面高出0.05~1mm,否则会影响塑件使用。

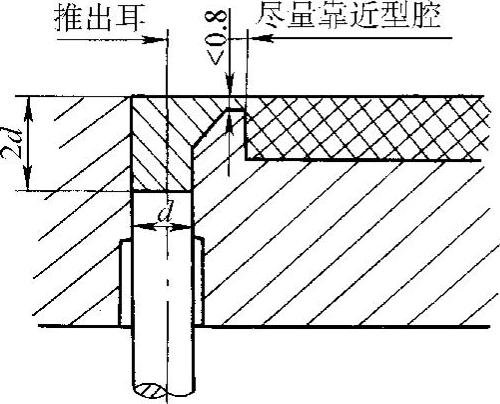

4)数量。在保证塑件质量,能够顺利脱模的情况下,推杆的数量不宜过多。当塑件不允许有推出痕迹,可用推出耳的形式,如图5-70所示,脱模后将推出耳剪掉。

图5-69 推出盘推出

图5-70 推出耳形式

按照塑件的形状,推杆的端面形状除了最常用的圆形外,还有各种特殊的断面形状。这些特殊断面形状的推杆,其本身的加工和热处理并不太困难,但是孔的加工则很困难,必须用电火花等特殊加工方法,因此尽量少采用。

图5-71 推杆的形状

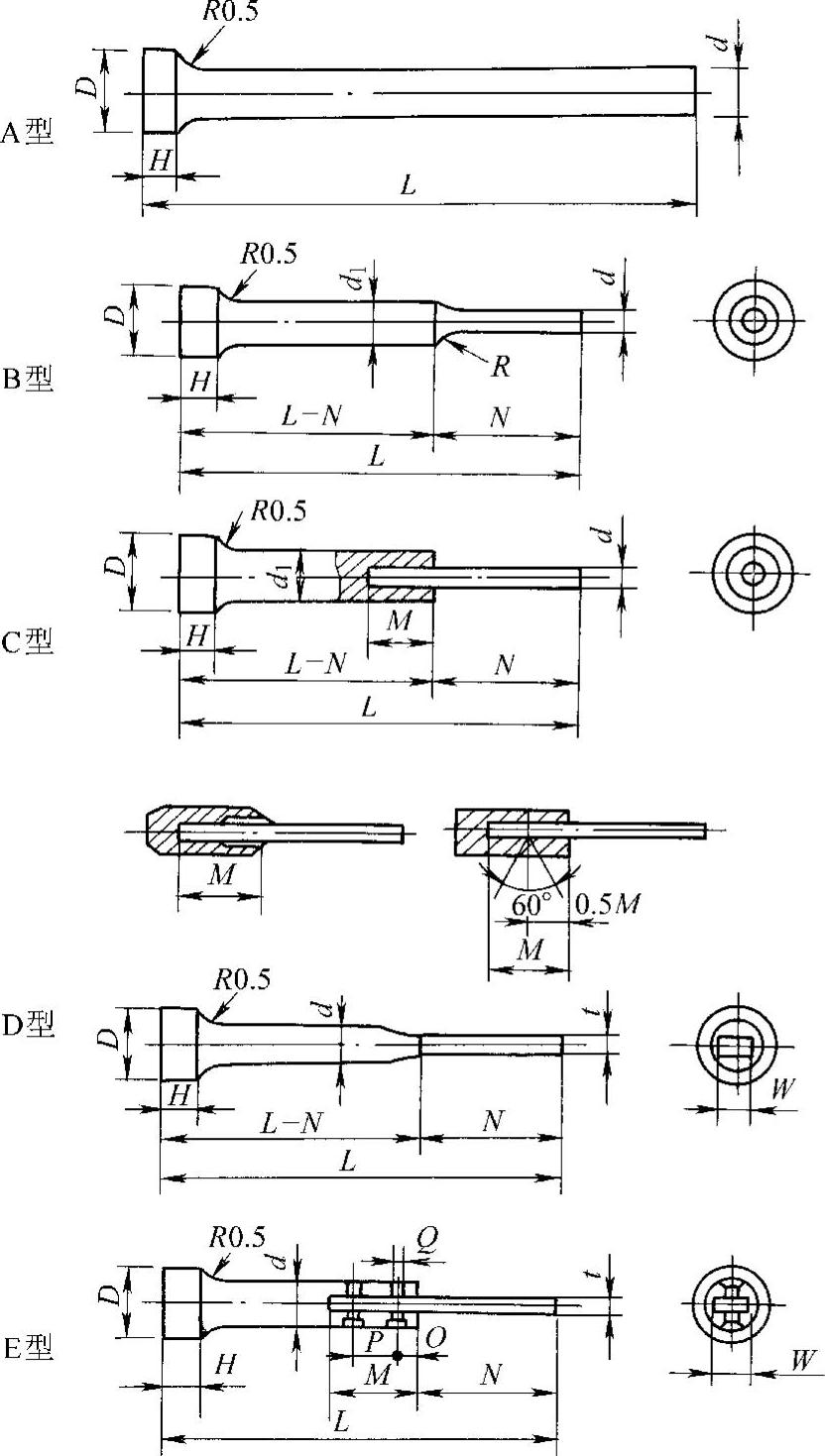

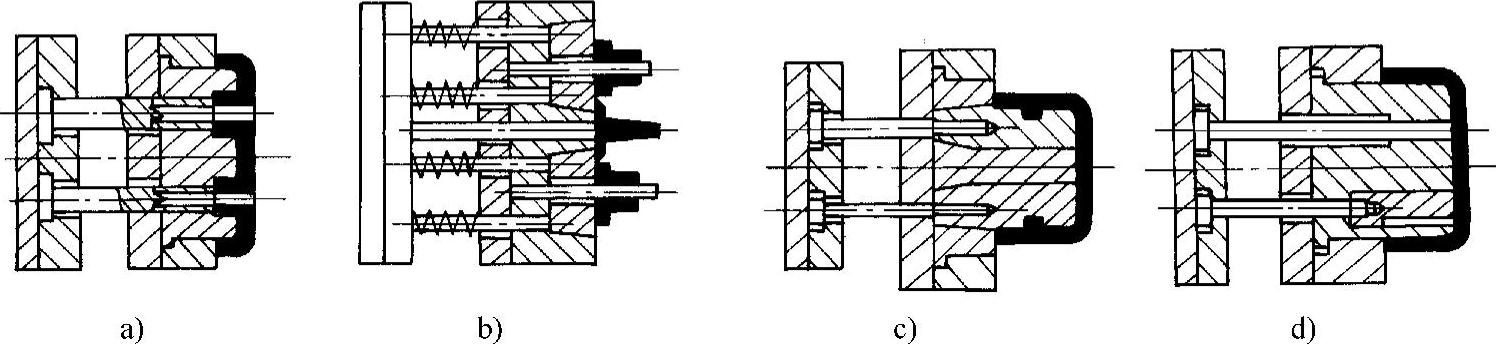

(2)推杆形状与尺寸 推杆的材料多用45钢、T8或T10。推杆头部要淬火处理达50HRC以上,表面粗糙度值Ra要求在0.8μm以下,推杆的滑动配合部分Ra为0.8μm即可,其他部位的表面粗糙度值还可以大些。图5-71为各种形式的推杆。A型是最简单的结构形式,应用最广,直径d与型腔部分推杆孔的配合一般为H7/f8,装配部分应保证有D-d=4~6mm的轴肩固定,轴肩厚约4~6mm。这三部分尺寸关系也适用于以下几种形式。B型是阶梯形推杆,用于推杆直径较小的情况,为了增加推杆的刚度,将非推出部分直径扩到d1,一般d1=2d。C型为阶梯式插入杆结构,由于推杆较细,与塑料接触的滑动配合部分要选用优质钢材。因此,直径为d的部分插入d1,插入部分用过渡配合,长度M=(4~6)d,然后以焊接固定(C型下面两图所示)。D型是特殊断面形状的直接切削加工的推杆。E型是特殊断面插入式推杆,为了防止拔出,在杆的两端铆接使之固定,插入部分长度M=(1~2)d,O=(0.3~0.5)d,P=(0.4~0.7)d,Q=(3~4)mm。以上各种形式推杆的L和N值由结构决定。图5-72是各种推杆的应用实例。图a为A型推杆应用实例,推杆与推杆孔的配合部分长度S=(2~3)d;图b、c为阶梯形推杆的整体式和插入式应用实例,由于推杆直径较小,配合部分长度一般等于10mm;图d、e是特殊断面的推杆整体式和插入式实例。

图5-72 各种推杆应用实例

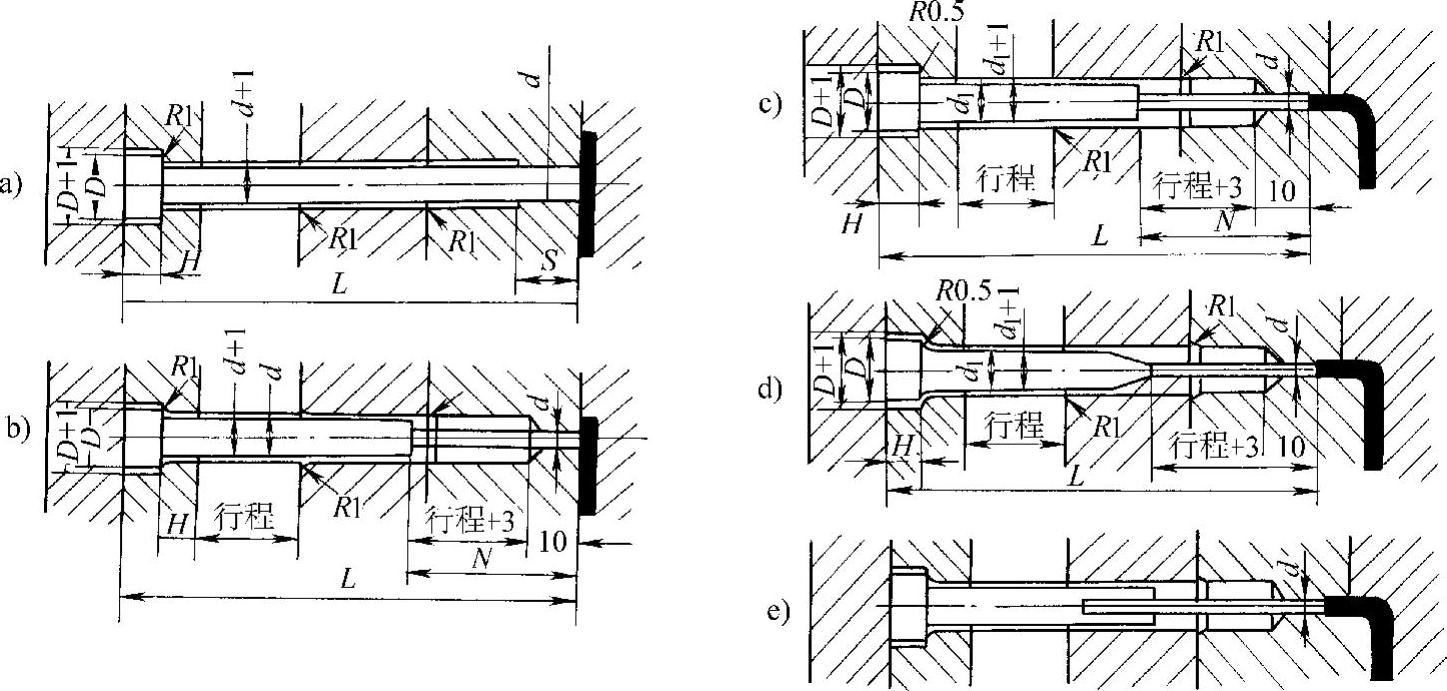

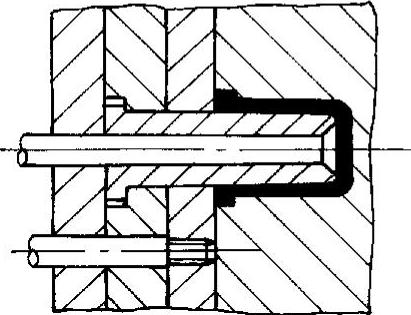

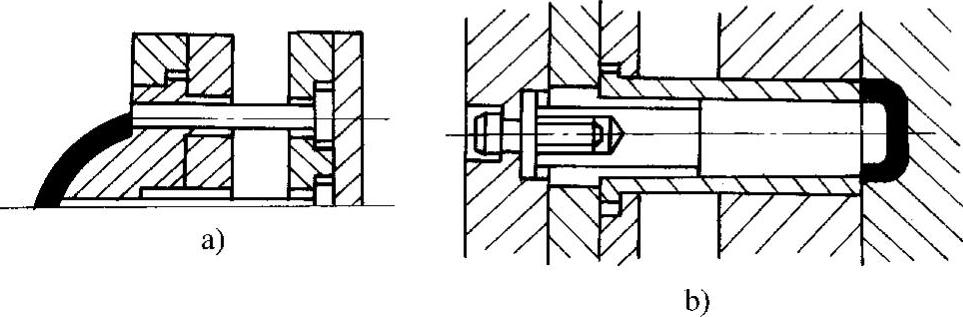

(3)推杆与推出固定板的连接形式 如图5-73所示,图a是最常用的结构形式;图b采用了垫块或垫圈来代替固定板上的凹坑,使之加工简化;图c的特点是推杆高度可以调节,螺母起固定锁紧作用;图d的结构用于推杆固定板较厚的情况,推杆采用螺钉紧定;图e用于细小的推杆,以铆接的方法固定;图f用于粗大的推杆,采用螺钉紧固的方法。

图5-73 推杆的固定形式

2.推管脱模机构

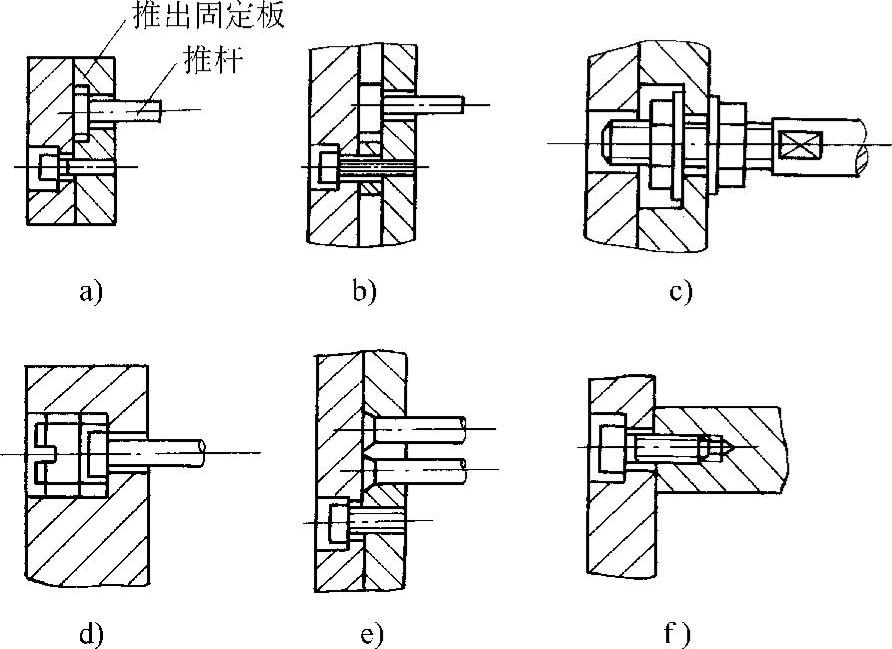

推管是推出圆筒形塑件的一种特殊结构形式,其脱模运动方式与推杆相同。由于塑件几何形状呈圆筒形,在其成型部分必然设置一个型芯,所以要求推管的固定形式必须与型芯的固定方法相适应。

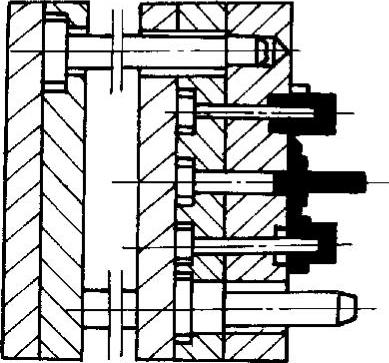

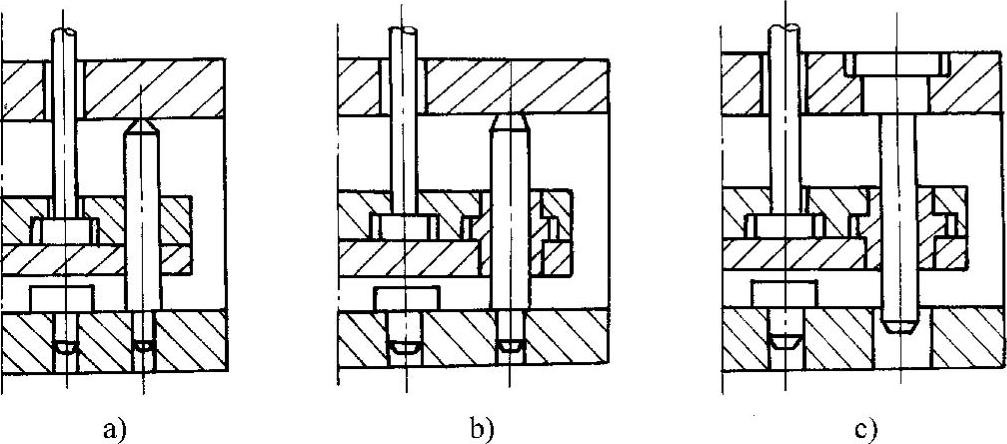

图5-74a是型芯用圆销或键固定的方式,要求推管在轴向开槽,容纳与圆销(或键)相干涉部分,槽的位置与长短依模具结构和推出距离而定,这种形式型芯的紧固力较小;图5-74b是型芯固定在模具底板上的形式,型芯较长,但结构可靠,多用于脱模距离不大的场合;图5-74c推管在型板内滑动,可以缩短推管和型芯的长度,但型板的厚度增加。

图5-74 推管推出结构

1—推板 2—推管 3—方销 4—型芯 5—塑件

图5-75 推管的形状

推管的材料和推杆一样,多用45钢、T8或T10等。端部要淬火,硬度达50HRC以上,表面粗糙度值Ra要求在0.8μm以下,滑动配合部分Ra为0.8μm,其他部分的表面粗糙度值还可以大些。

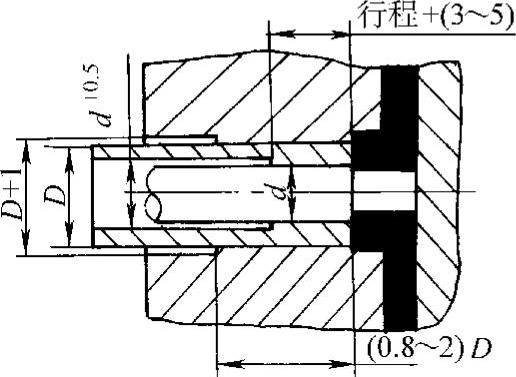

推管的形状如图5-75所示,推管的内径与型芯配合,外径与模板配合,一般均为间隙配合。对于小直径推管取三级精度,大直径推管取二级精度。推管与型芯的配合长度为推出行程加3~5mm,推管与模板的配合长度一般等于(0.8~2)D,其余部分扩孔,推管扩孔d+0.5mm,模板扩孔D+1mm。

3.推板脱模机构(推板推出机构)

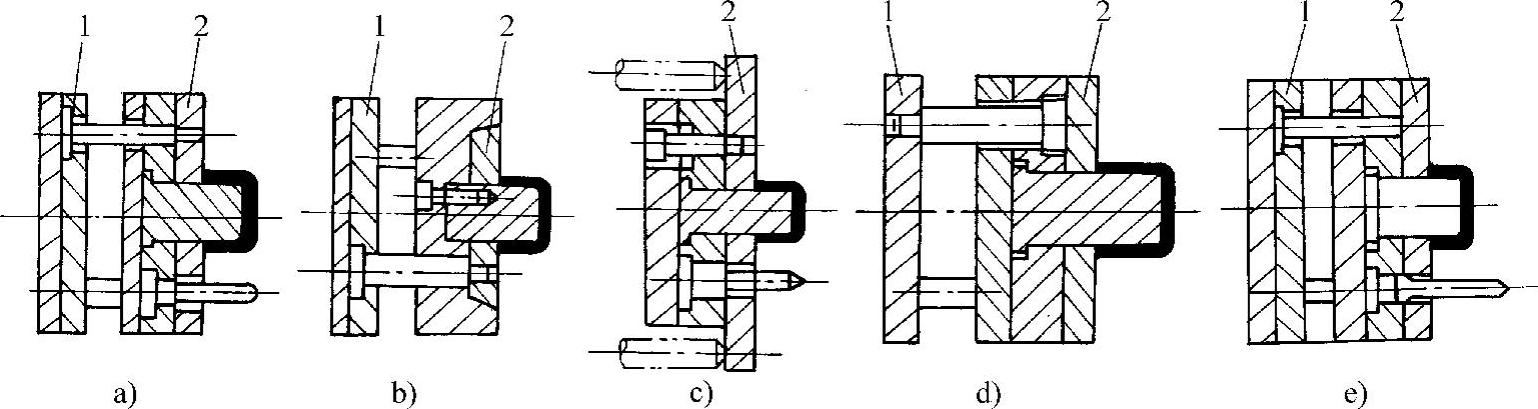

凡是薄壁容器、壳体形塑件以及不允许在塑件表面留有推出痕迹的塑件,可采用推板脱模。推板推出的特点是推出力均匀,运动平稳,且推出力大。但是对于非圆外形的塑件,其配合部分加工较困难,图5-76中介绍了5种推板脱模结构。其中图a、b推板与推件板之间采用了固定连接,以防止推板在推出过程中脱落。在生产实践中也经常见到推板和推件板之间无固定连接的形式,如图c、d、e所示,只要严格控制推出距离,导柱有足够的长度,推件板也不会脱落。图a、e应用最广;图b是推板镶入动模板内,结构比较紧凑;图c的结构适用于两侧具有推出杆的注塑机,模具结构可以大为简化,但推板要适当增大和加厚,以增加刚度;图d是用定距螺钉的头部顶推件板,定距螺钉的另一端和推板连接,这样可以省去推出固定板。

图5-76 推板脱模结构

1—推板 2—推件板(https://www.daowen.com)

推板脱模结构不必另设复位机构。在锁模过程中,待分型面一接触,推板即可在锁模力的作用下回到初始位置。

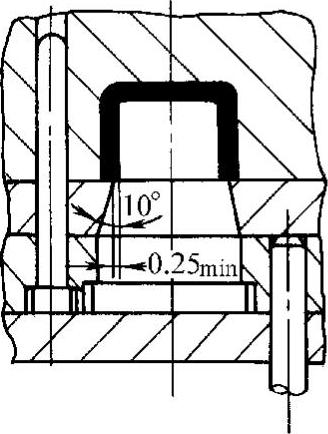

为了减小脱模过程中推板和型芯的摩擦,在推板和型芯之间留有0.2mm的间隙,如图5-77所示。其配合锥度还起到了辅助定位作用,防止推板偏心而引起溢料。

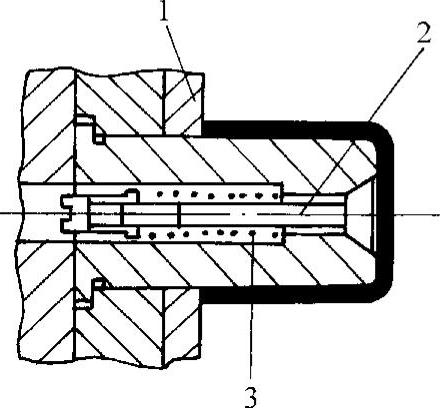

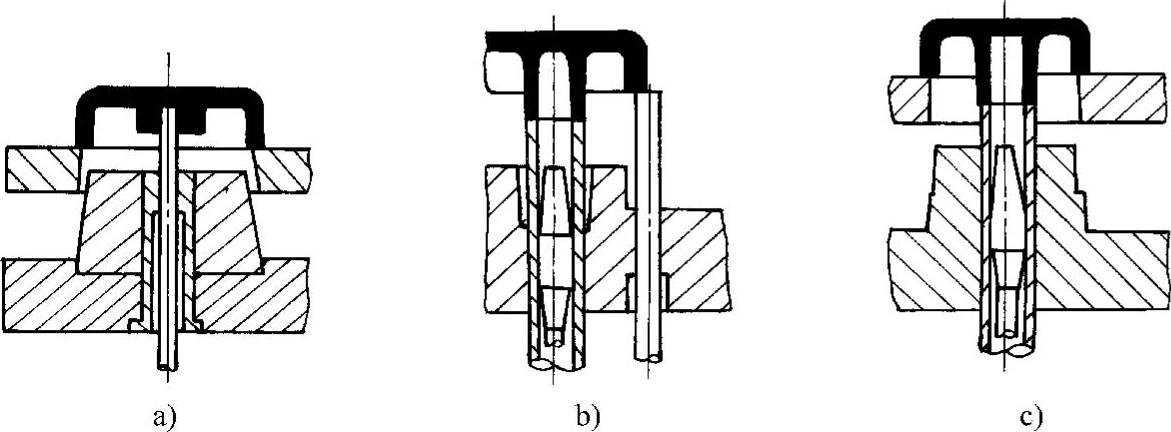

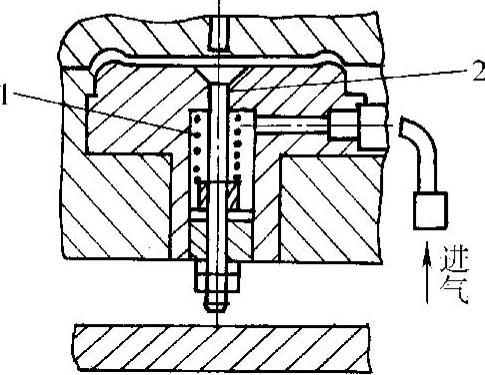

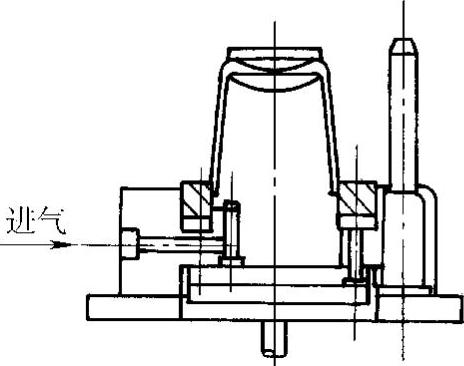

对于大型深腔的容器,特别是采用软质塑料时,若用推板脱模,应考虑附设进气装置(见图5-78),以防止在脱模过程中塑件内腔形成真空,造成脱模困难,甚至使塑件变形损坏。当推板推出塑件,在型芯与塑件中间出现真空时,图5-78所示结构是靠大气压力使中间进气阀进气的。还可以把进气阀连在推件板上,见图5-79。

图5-77 带周边间隙和锥形配合面的推件板

图5-78 进气装置

1—推件板 2—推杆 3—弹簧

图5-79 进气阀连接在推件板上的结构

4.活动镶件或凹模脱模机构

有一些塑件由于结构形状和所用材料的关系,不能采用推杆、推管、推板等推出机构脱模时,可用成型镶件或凹模带出塑件。图5-80所示为用可动成型镶件在推出杆的作用下,实现塑件脱模的结构。图5-80a所示为用推出杆顶螺纹型芯;图5-80b所示为用推出杆顶螺纹型环,为便于螺纹型环安放,推出杆采用弹簧复位;图5-80c所示为利用成型塑件内壁突出部分的镶块推出。以上三种都是成型镶件和塑件一起推出模外。图5-80d所示为镶块固定在推出杆上,塑件脱模时,镶块不与模体分离,故在推出动作完成后,尚需将塑件用手取下。图5-81所示为用型腔带出塑件的例子,塑件脱离型芯后还要用手将塑件从型腔中取出,因此型腔数不能太多,否则取出塑件困难。

图5-80 利用活动镶件带出塑件的结构

图5-81 利用型腔脱膜结构

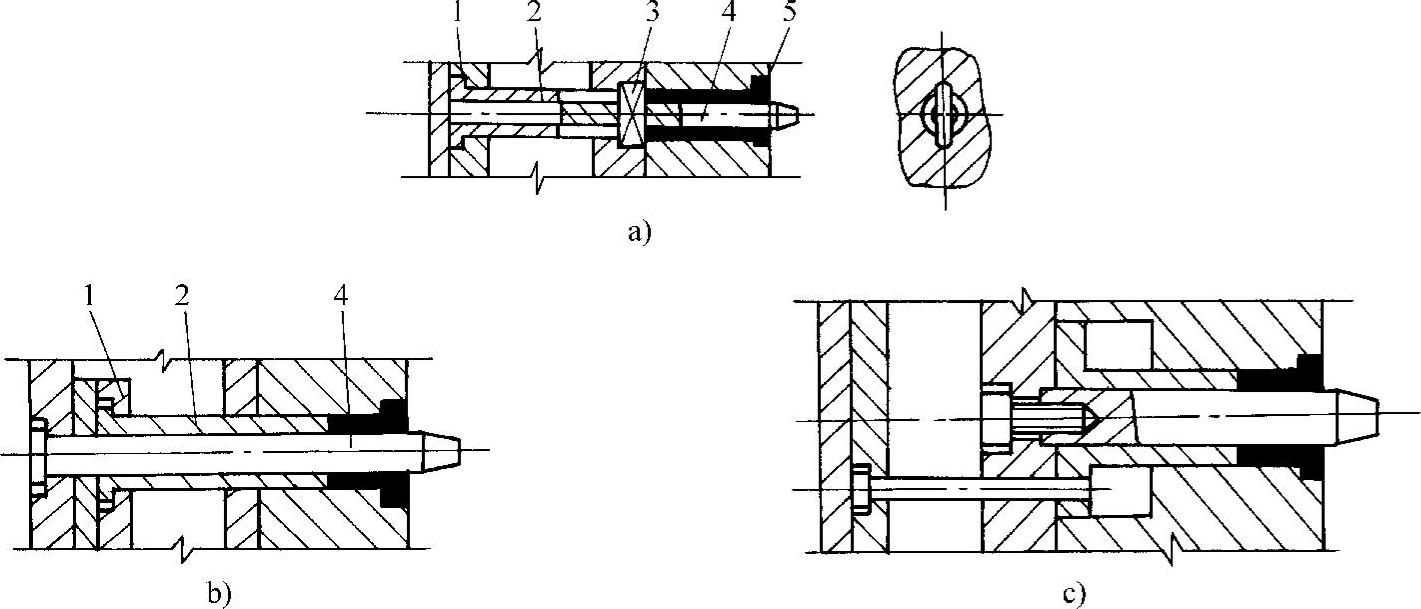

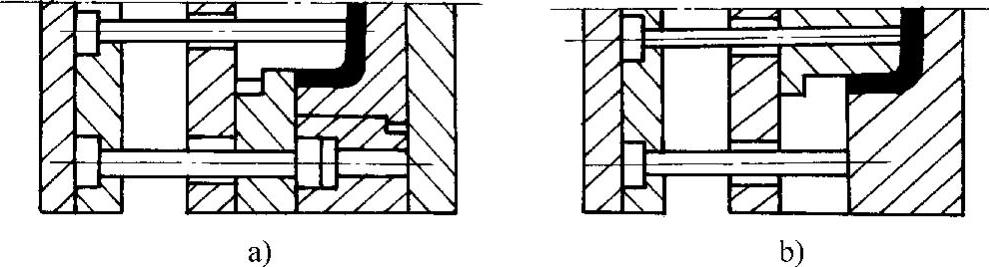

5.多元件综合脱模机构

在实际生产中往往遇到一些复杂塑件,如果采用单一的脱模形式,不能保证塑件的质量,这时就要采用两种或两种以上的多元件脱模结构,如图5-82所示。图5-82a是推杆、推板并用的例子,因为在型芯内有脱模阻力大的部分,若仅用推板脱模,可能产生断裂或残留的现象,因此增加推杆,可保证塑件顺利脱模,但是由于推杆在型芯内部,所以给型芯的冷却带来了困难;图5-82b是局部有脱模斜度小且深的管状凸起,在其周边和里面脱模阻力大,因此采用推管和推杆并用机构;图5-82c的塑件与图5-82b所示塑件相同,是采用推板和推管并用的机构。

6.气压脱模机构

使用气压脱模虽然要设置通过压缩空气的通路和气门等,但加工比较简单,对于深腔塑件,特别是软性塑料的脱模是有效的。如图5-83所示,塑件固化后开模,通入0.1~0.4MPa压缩空气,使阀门打开,空气进入型芯与塑件之间,使塑件脱模。

图5-82 多元件联合脱模

图5-84所示的结构用于深腔薄壁的塑件。为了保证塑件质量,除了采用推板推出外,还在这个板和型芯间吹入空气,使脱模顺利、可靠。

图5-83 气压脱膜

1—弹簧 2—阀杆

图5-84 推板与气动联合脱模

7.脱模系统辅助零件

为了保证塑件的顺利脱模和各个推出部分运动灵活,以及推出元件的可靠复位,必须有以下辅助零件的配合使用:

(1)导向零件 大面积的推出板在推出过程中,防止其歪斜和扭曲是很重要的,否则会造成推杆变形、折断或使推板与型芯磨损研伤。因此,要求在脱模机构中设置导向装置,见图5-85。图5-85a、b的导柱还起支承作用,以减小中间垫板的弯曲。对于生产批量小、推出杆数量少的模具,推出导向系统可以不用导向套,如图5-85a所示;导柱也有固定在中间垫板上的,如图5-85c所示。

(2)复位杆(回程杆、反推杆) 脱模机构在完成塑件脱模后,为进行下一个循环,必须回到初始位置,除推板脱模外,其他脱模形式一般均需设复位杆。目前常用的回程形式有复位杆、推出杆兼复位杆、弹簧回程。现分述如下:

1)复位杆回程。图5-86a是复位杆的工作端面顶在不淬火的定模固定板上,为此须在固定板上镶入一淬火垫块,以免在工作中复位杆将定模固定板推出凹坑,影响准确复位;图5-86b的复位杆是顶在淬火的分型面上。

图5-85 推出系统的导向装置

图5-86 复位杆

2)推杆兼复位杆回程。在塑件的几何形状和模具结构允许的情况下,推杆兼复位杆的形式如图5-87a、b所示。

图5-87 推出杆兼复位杆结构

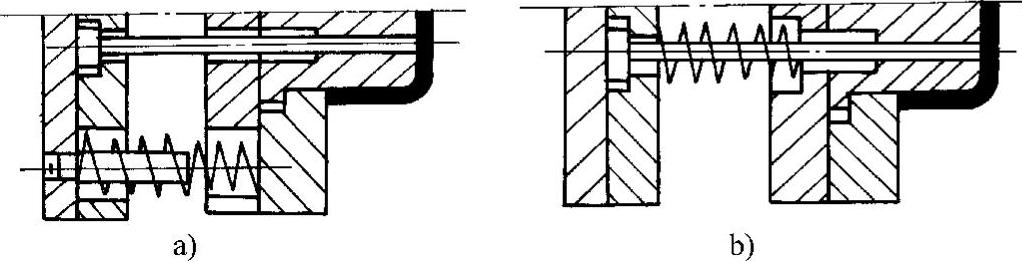

3)弹簧回程。利用弹簧的弹力使脱模系统复位,如图5-88所示。图5-88a是在弹簧的内孔装一定位杆,以免工作时弹簧扭斜;图5-88b是当推出板的空位不够时,将弹簧套在推出元件上的形式。使用弹簧回程结构简单,但须注意弹力要足够。因弹簧易失效,要按时更换。

图5-88 弹簧回程