5.7.1 简介

当塑件上具有与开模方向不同的内外侧孔或侧凹时,塑件不能直接脱模,必须将成型侧孔或侧凹的零件做成可动的,称为活动型芯。在塑件脱模前先将活动型芯抽出,然后再从模中推出塑件。完成活动型芯抽出和复位的机构称为抽芯机构。

1.分型与抽芯方式

抽芯方式按其动力来源可分为手动、机动、气动或液压分型抽芯。

(1)手动侧向分型抽芯 模具开模后,活动型芯与塑件一起取出,在模外使塑件与型芯分离,或在开模前依靠人工直接抽拔,或通过传动装置抽出型芯。手动抽芯的模具结构比较简单,但是生产效率低,劳动强度大,且抽拔力受到人力限制,因此只有在小批量生产和试制生产时才采用。

(2)机动侧向分型抽芯 开模时依靠注塑机的开模动力,通过传动零件,将活动型芯抽出。机动抽芯模具结构比较复杂,但型芯抽出无需手工操作,减轻了工人的劳动强度,生产率高,在生产实践中广泛采用。

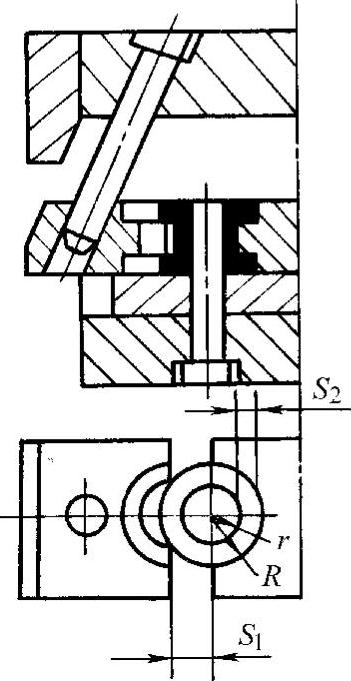

图5-130 模具抽拔距

(3)液压或气压传动侧向抽芯 活动型芯靠液压系统或气压系统抽出,有的注塑机本身就带有抽芯液压缸,比较方便,但是一般的注塑机没有这种装置,可以根据需要另行设计。由于注塑机本身就是使用高压液体作为动力的,因此采用液动比气动要方便些。这种方法不仅传动平稳,而且可以得到较大的抽拔力和较长的抽芯距。(https://www.daowen.com)

2.抽拔距确定

抽拔力的计算同于脱模力的计算。

将型芯从成型位置抽至不妨碍塑件脱模的位置,型芯(或滑块)所移动的距离称为抽拔距。

一般抽拔距等于侧孔深加2~3mm。当结构比较特殊时,如成型圆形线圈骨架(见图5-130),设计的抽拔距不能等于线圈骨架凹模深度S2,因为滑块抽至S2时,塑件的外径仍不能脱出滑块的内径,必须抽出S1的距离再加2~3mm,塑件才能脱出。

式中 S——抽拔距(mm);

S1——抽拔的极限尺寸(mm);

R——塑件外径(mm);

r——滑块内径(mm)。