5.3.2 浇注系统的设计

1.主流道

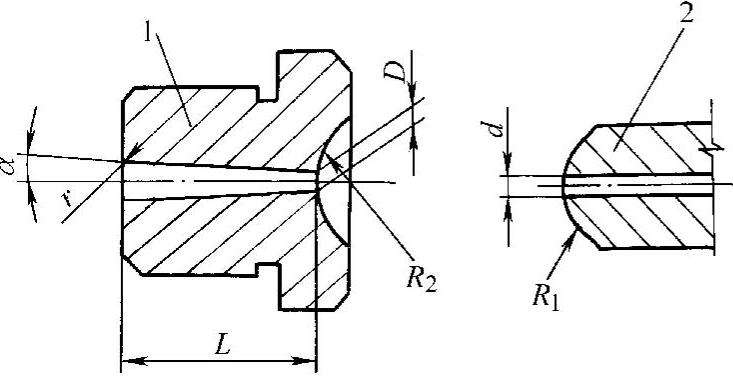

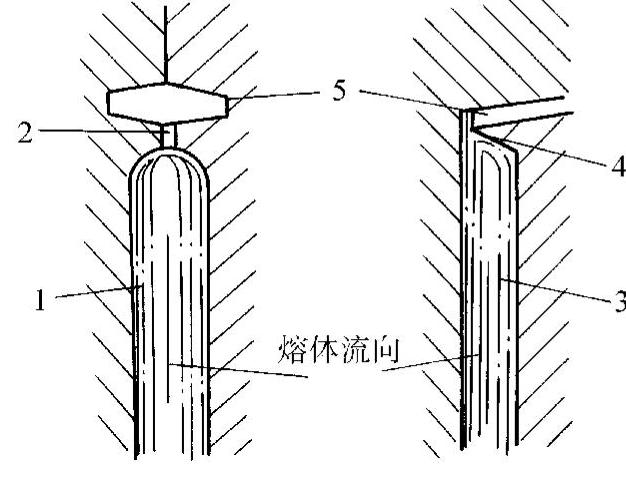

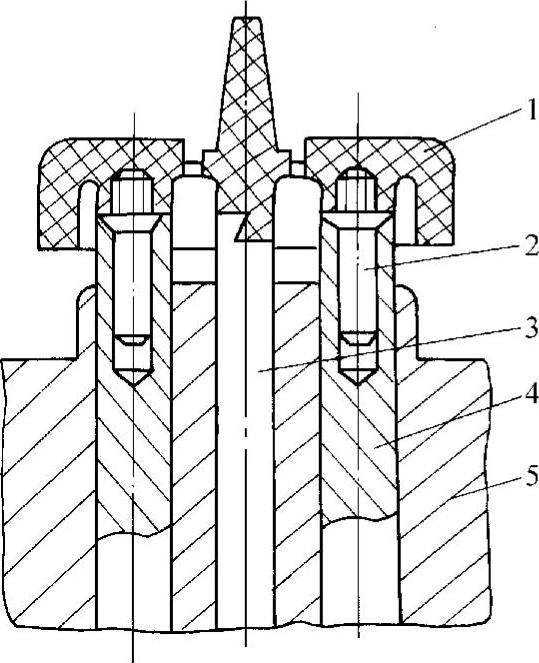

主流道是连接注塑机的喷嘴与分流道的一段通道,通常和注塑机的喷嘴在同一轴线上,断面为圆形,带有一定的锥度,如图5-13所示。

图5-13 主流道设计

1—浇口套 2—注塑机喷嘴

主流道的设计要点如下:

1)为便于从主流道中拉出浇注系统的凝料,以及考虑塑料熔体的膨胀,主流道设计成圆锥形。其锥角α为2°~4°,对流动性差的塑料,也可取3°~6°,过大会造成流速减慢,易成涡流。内壁表面粗糙度Ra为0.63μm。

2)主流道大端呈圆角,其半径常取r=1~3mm,以减小料流转向过渡时的阻力。

3)在保证塑件成型良好的情况下,主流道的长度尽量小,否则将会使主流道的凝料增多,且增加压力损失,使塑料熔体降温过多而影响注塑成型。

4)为了使熔融塑料从喷嘴完全进入主流道而不溢出,应使主流道与注塑机的喷嘴紧密对接。主流道对接处设计成半球形凹坑,其半径R2=R1+(1~2)mm,其小端直径D=d+(0.5~1)mm,凹坑深度常取3~4mm。

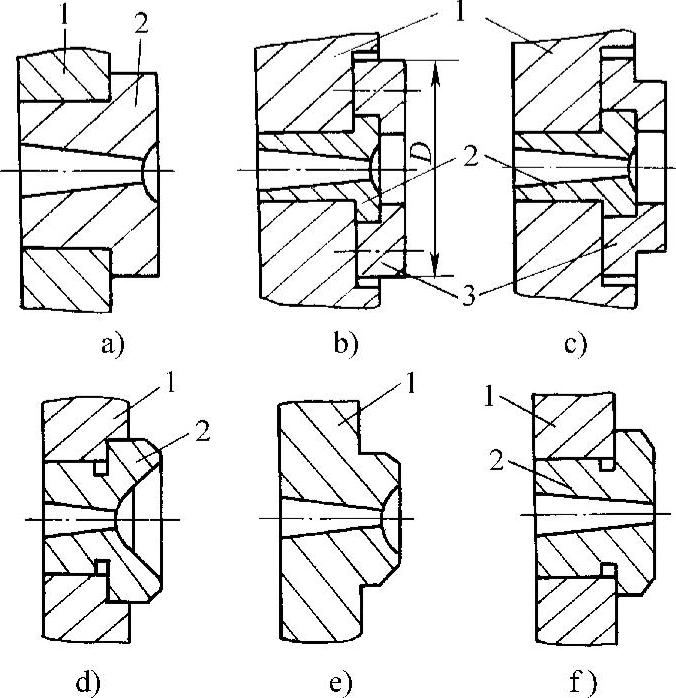

图5-14 主流道浇口套形式

1—定模座板 2—主流道浇口套 3—定位圈

5)由于主流道要与高温的塑料熔体和喷嘴反复接触和碰撞,所以主流道部分常设计成可拆卸的主流道浇口套,以便选用优质钢材单独加工和热处理。如其大端兼作定位环,则圆盘凸出定模端面的长度为5~10mm(参见注塑机模板尺寸),也常有将模具定位环与主流道浇口套分开设计的。主流道浇口套的形式如图5-14a、b、c、d、e、f所示。

2.分流道设计

分流道是主流道与浇口之间的通道,一般开设在分型面上,起分流和转向的作用。多型腔的模具一定设置分流道。单腔模成型大型塑件,若使用多浇口进料也需设置分流道。

(1)分流道的长度和断面尺寸 分流道的长度取决于模具型腔的总体布置方案和浇口位置,从输送熔体时的减少压力损失、热量损失和减少流道凝料的要求出发,应力求缩短。

分流道的断面尺寸应根据塑件的成型体积、塑件壁厚、塑件形状、所用塑料的工艺性能、注射速率和分流道的长度等因素来确定。对于壁厚小于3mm、质量在200g以下的塑件,可用下述经验公式确定分流道的直径:

式中 W——流经分流道的塑料量(g);

L——分流道长度(mm);

D——分流道直径(mm)。

对于黏度较大的塑料,按上式算出的D值乘以系数1.20~1.25。表5-1列出了常用塑料注塑件分流道断面尺寸推荐范围。

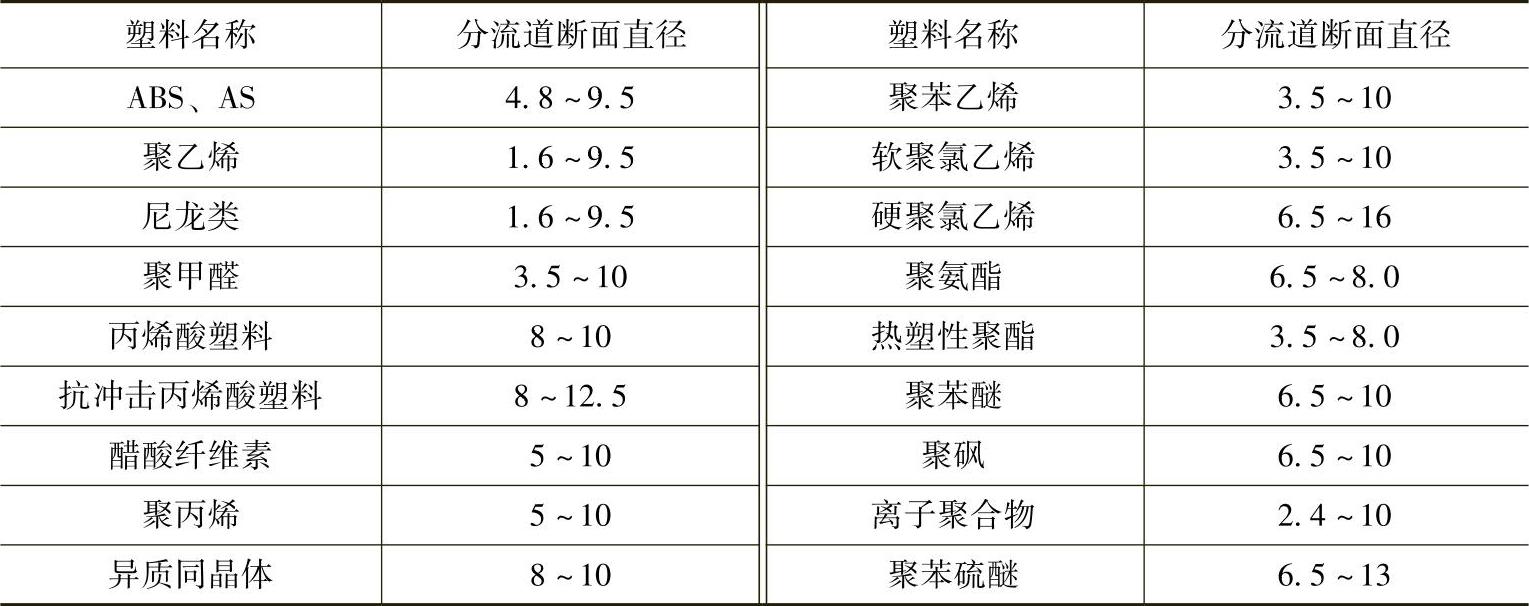

表5-1 常用塑料注塑件分流道断面尺寸推荐范围 (单位:mm)

注:本表所列数据,对于非圆形分流道,可作为当量半径,并乘以比1稍大的系数。

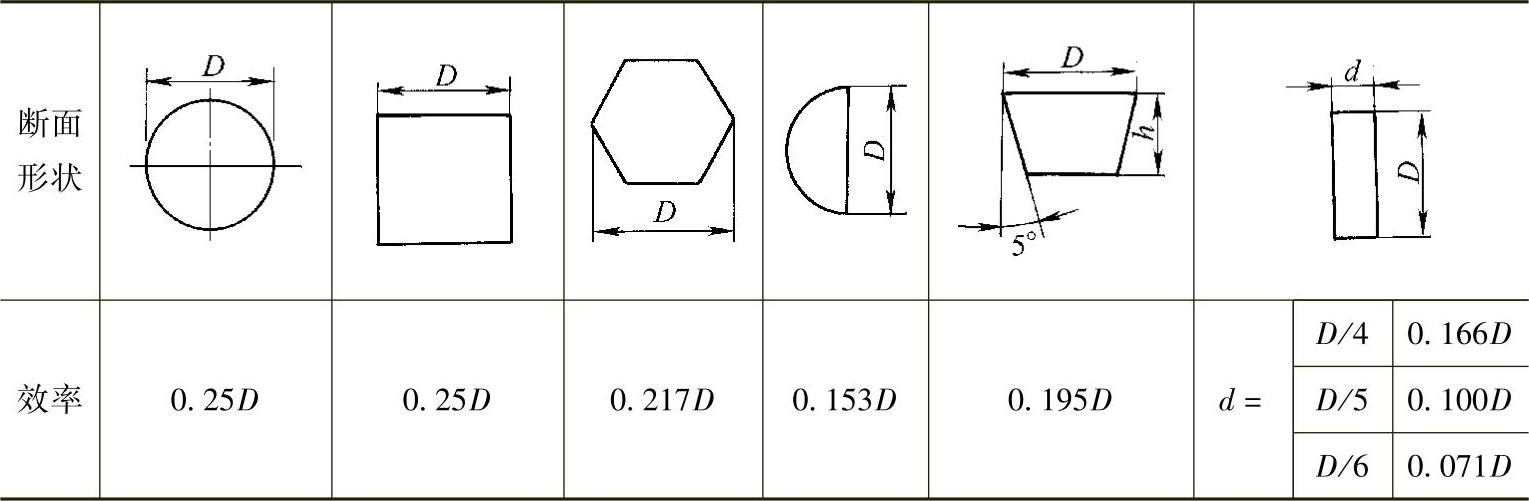

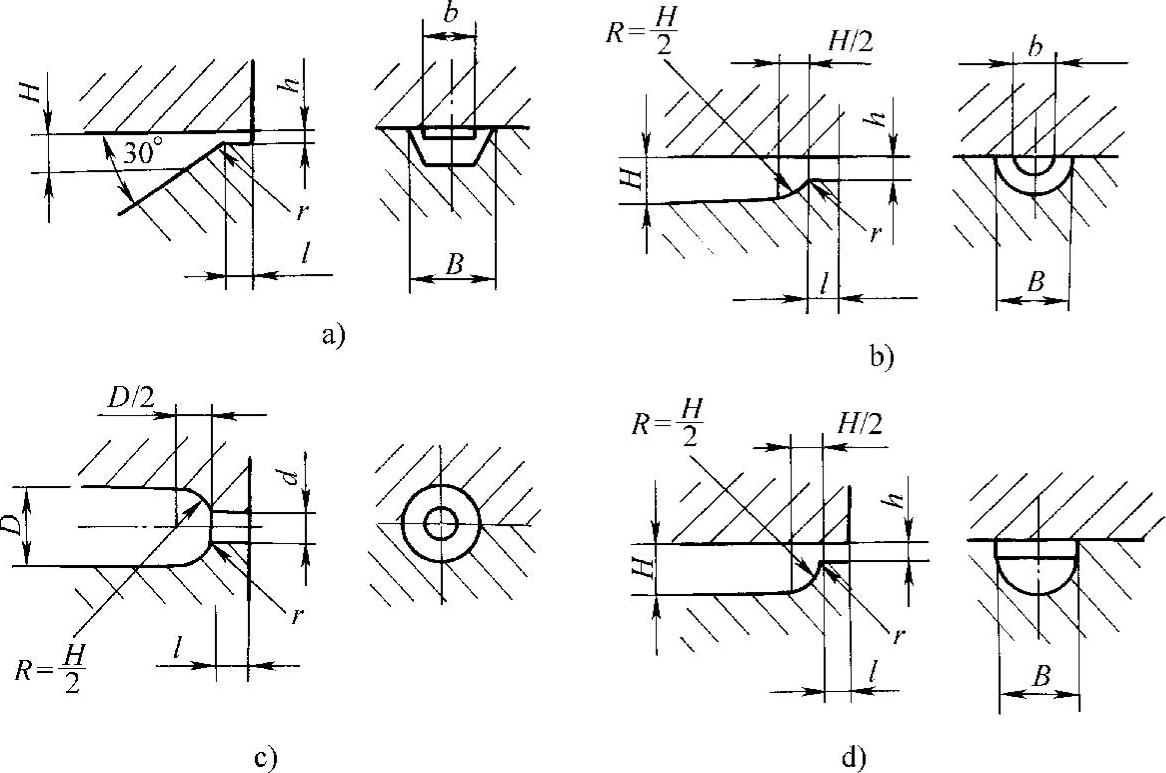

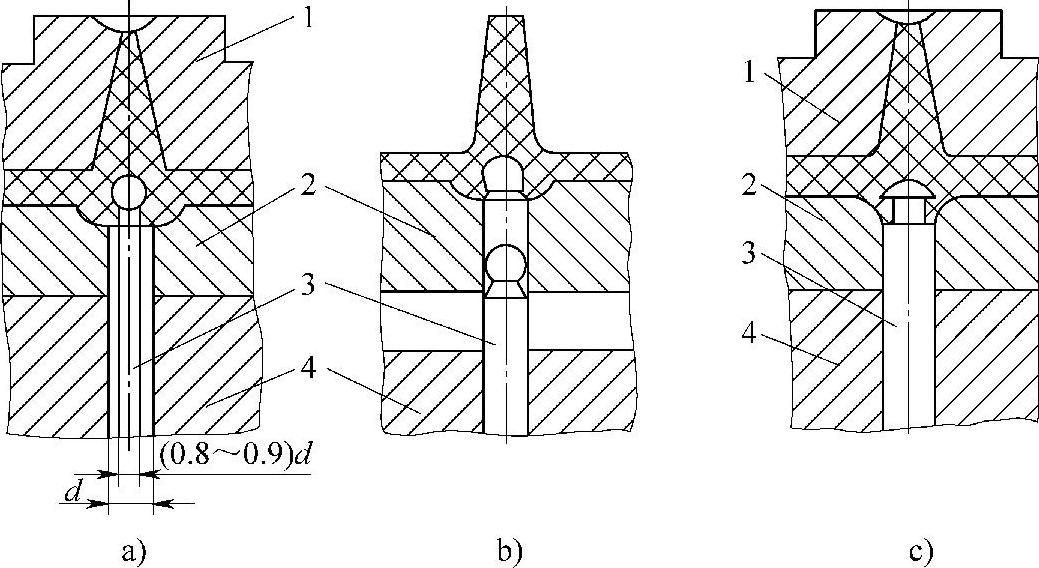

(2)分流道的断面形状 常用的分流道断面形状有圆形、矩形、梯形、U形和六角形等。要减少流道内的压力损失,希望流道的截面积大、表面积小,以减少传热损失。因此,可用流道的截面积与周长的比值来表示流道的效率。各种截面的效率见表5-2。其中圆形截面的效率最高(即比表面最小)。由于正方形流道凝料脱模困难,实际使用侧面具有斜长为5°~10°的梯形流道。若梯形的上底为D,下底为x,高为h,则其最佳比例为h/D=0.84~0.92,x/D=0.7~0.83。U形流道为梯形流道的变异形式。六角形截面流道,由于其效率低(比表面大),通常不采用。当分型面为平面时,可采用圆形或六角形截面流道,但加工时对中困难,常采用梯形或U形截面的分流道。塑料熔体在流道中流动时,表层冷凝冻结,起绝热作用,熔体仅在流道中心流动。因此,分流道的理想状态应是其中心线与浇口的中心线位于同一直线上,圆形截面流道可以实现这一点,而梯形截面流道就难以实现,如图5-15所示。

表5-2 分流道的断面形状和效率

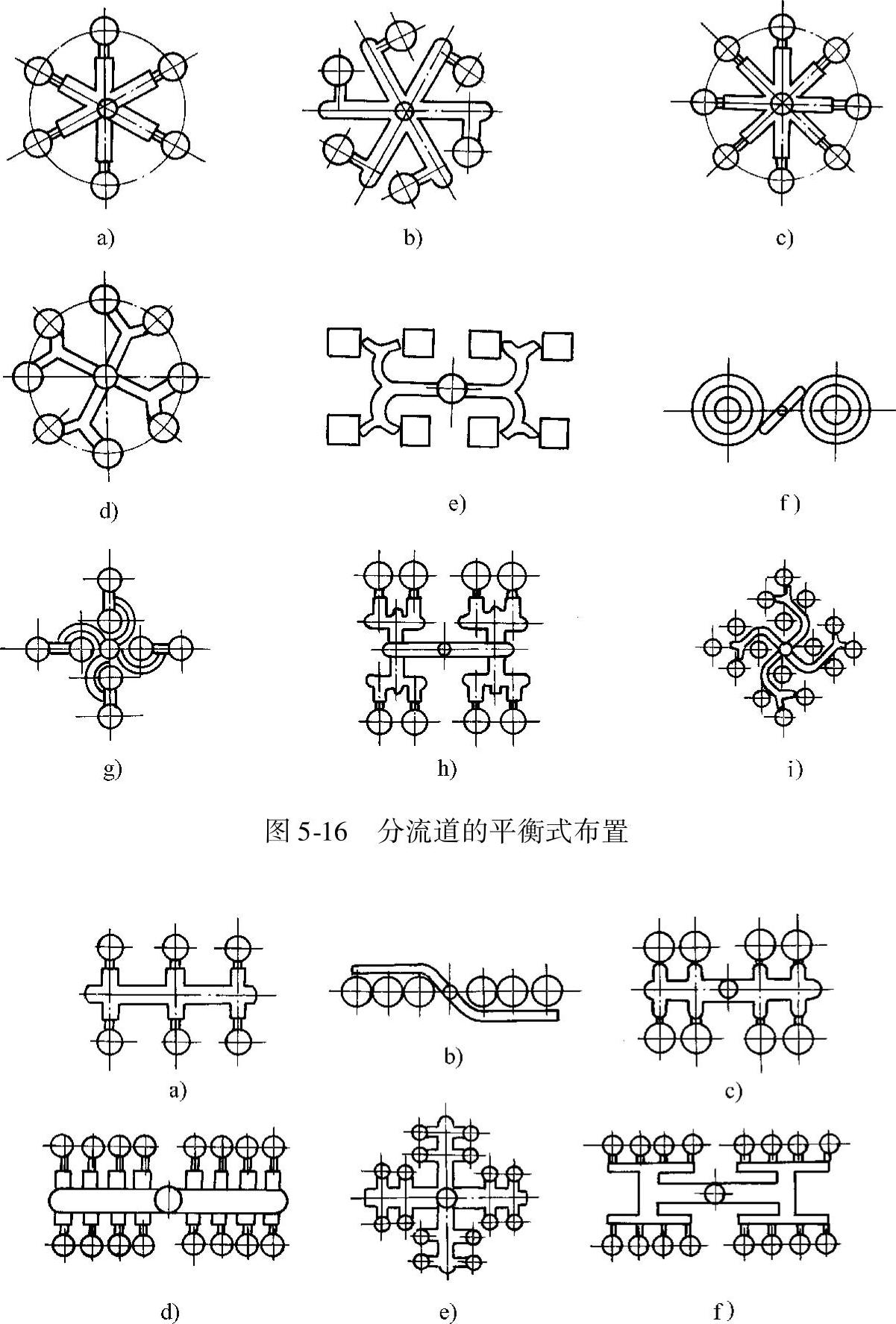

(3)分流道的布置 分流道的布置取决于型腔的布局,两者相互影响。分流道的布置形式分平衡式布置和非平衡式布置两种。

图5-15 圆形和梯形截面流道的比较

1—圆形截面分流道 2—圆形截面浇口 3—梯形截面分流道 4—矩形截面浇口 5—塑件(https://www.daowen.com)

1)平衡式布置。平衡式布置要求从主流道至各个型腔的分流道,其长度、形状、断面尺寸等都必须对应相等,达到各个型腔的热平衡和塑料流动平衡。因此,各个型腔的浇口尺寸可以相同,达到各个型腔同时均衡地进料,均衡进料可保证各型腔成型出的塑件在强度、性能、质量上的一致性。图5-16所示为平衡式布置,图5-16a、b、c、d为圆形排列,图5-16h、i为其他的排列形式,图5-16e、f、g为H形排列。四个型腔以下的H形和圆形排列均能达到最佳的热平衡和塑料的流动平衡。多于四个型腔的H形排列,虽然也能获得塑料流动平衡,但不能达到热平衡。H形排列分流道弯折较多,流程又长,压力损失也大,同时加工也较困难。对于精密塑件的成型,最好采用圆形排列。

2)非平衡式布置。非平衡式布置的主要特点是主流道至各个型腔的分流道长度各不相同(或型腔大小不同)。为了使各个型腔同时均衡进料,各个型腔的浇口尺寸必定不相同。图5-17所示为分流道的非平衡式布置。非平衡式布置主要采用H形和一字形布置(见图5-17a、b、c、d、f),也有采用圆形布置的(见图5-17e)。当型腔数目相同时,采用H形或一字形布置,可使模板尺寸减小。

图5-17 分流道的非平衡式布置

(4)分流道与浇口的连接 分流道与浇口的连接处应加工成斜面,并用圆弧过渡,有利于塑料熔体的流动及填充,如图5-18a、b、c、d所示。

3.冷料穴

冷料穴一般位于主流道对面的动模板上,或处于分流道的末端。其作用就是存放料流前端的“冷料”,防止“冷料”进入型腔而形成冷接缝;开模时又能将主流道中的凝料拉出。冷料穴的尺寸宜稍大于主流道大端的直径,长度约为主流道大端直径。下面主要介绍与主流道有关的冷料穴设计问题。

图5-18 分流道与浇口的连接

直角式注塑模的主流道冷料穴,通常只需将主流道稍加延长即可(见图5-12),设计比较简单。立式和卧式注塑模的主流道冷料穴不仅与拉料杆有关,而且还与主流道中的凝料脱模问题有关。

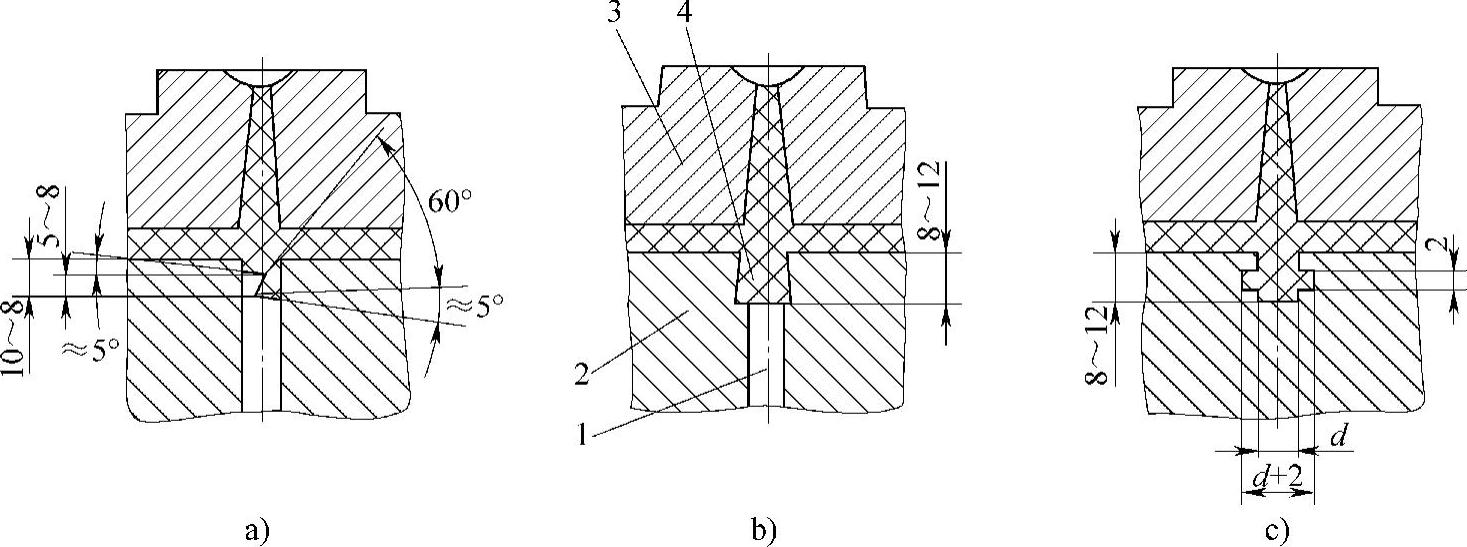

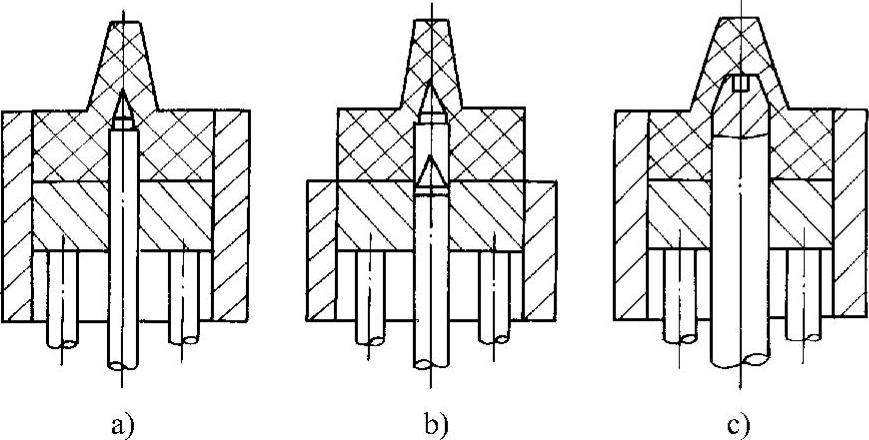

(1)带有拉料杆或顶杆的冷料穴

图5-19 带有拉料杆或推杆的冷料穴

a)钩头冷料穴 b)倒锥形冷料穴 c)环槽形冷料穴

1—拉料杆或推杆 2—动模 3—定模 4—冷料穴

1)带有钩头(Z形头)拉料杆的冷料穴。这是一种比较常用的冷料穴,其形状如钩头,尺寸如图5-19a所示。制件成型后,穴内冷料与拉料杆的钩头搭接在一起,拉料杆底部固定在注塑模的推杆固定板上。开模时,拉料杆首先通过钩头拉住穴内冷料,使主流道凝料脱出定模,然后又随推出机构运动将凝料与制件一起推出动模。

图5-20 不宜使用钩头拉料杆的情况

1—制件 2—螺纹型芯 3—拉料杆 4—推杆 5—动模

2)与推杆配用兼起拉料作用的冷料穴。如果制件被推出后不能朝侧向移动,那么使用钩头拉料杆便无法使制件脱模(见图5-20),这时可采用图5-19b、c所示的倒锥形和环槽形冷料穴,它们常常与推杆配用。开模时,倒锥形或环槽形的冷料穴通过其内部的冷料先将主流道凝料拉出定模,然后在推杆作用下冷料和主流道凝料随制件一起被推出动模。由于冷料被推出时带有强制性,所以这两种冷料穴主要适用于弹性较好的塑料品种。此外,采用这两种冷料穴时,主流道脱模不需侧向移动,比较容易实现自动化操作。

3)带有球头或菌形头拉料杆的冷料穴。这两种冷料穴如图5-21所示,它们专用于制件以脱模板(推板)脱模的注塑模(有关这种脱模机构的内容见后面内容)。开模时,这两种冷料穴利用穴内冷料对拉料杆头部的包紧力,将主流道凝料拉出定模,但由于拉料杆底部固定在凸模固定板上不能运动,所以穴内冷料和主流道凝料只能在脱模板推出制件时随脱模板运动,因此,它们必须靠脱模板强行将其从拉料杆上刮下后才能脱模。通常,这两种冷料穴和拉料杆也主要适用于弹性较好的塑料品种。

图5-21 带有球头或菌形头拉料杆的冷料穴

a)、b)带球头拉料杆 c)带菌形头拉料杆

1—定模 2—脱模板 3—拉料杆 4—凸模(拉料杆)固定板

4)尖锥头拉料杆及其冷料穴。尖锥头拉料杆可视为球头或菌形头拉料杆的变异形式。成型小制件时,这类拉料杆一般不配用冷料穴,如图5-22a、b所示。这类拉料杆必须依靠塑料冷凝收缩时对其锥形头部的包紧力,才能把主流道凝料拉出定模,然后再靠脱模板把凝料从拉料杆上刮下。很显然,主流道凝料依靠这类拉料杆进行脱卸时,不如用前面三种拉料杆可靠。但由于尖锥头具有较好的分流作用,生产中(如成型齿轮等中心带孔的制件时)仍有较多使用。为了增加尖锥头拉料杆脱卸主流道凝料的可靠性,可对其头部采用较小的锥度或增加锥面的表面粗糙度。

如果成型的制件中心孔较大,则可将尖锥头改为锥台,然后在其端部加工一个圆窝作为冷料穴使用,如图5-22c所示。

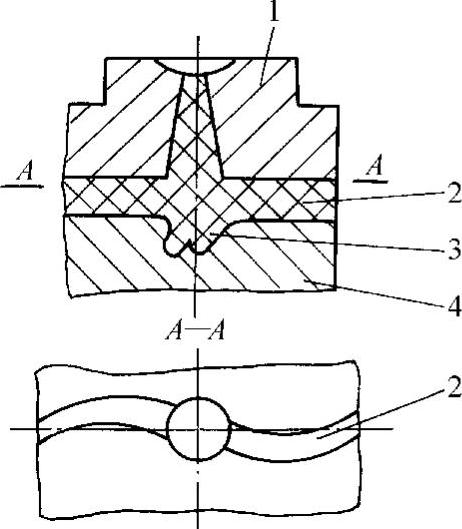

(2)不与拉料杆或推杆配用的冷料穴 这种冷料穴如图5-23所示。其结构是在主流道末端开设一个锥形凹坑,并在凹坑的锥壁上平行于相对的锥边加工一个深度不大的小不通孔。开模时,靠小不通孔的固定作用将主流道凝料从定模中拉出。使用这种冷料穴时,还需在制件下部或分流道下部设置推杆,随着推杆对制件或分流道的作用,穴内冷料先沿着小不通孔轴线移动,然后向上运动脱模。为了能让穴内冷料沿小不通孔进行斜向运动,分流道必须设计成S形或类似的带有挠性的形状。

图5-22 尖锥头拉料杆及其冷料穴

图5-23 不与拉料杆或推杆配用的冷料穴

1—定模 2—分流道 3—冷料穴(锥形凹坑) 4—动模