5.6.1 简介

在注塑成型的每一循环中,塑件必须由模具型腔中脱出,脱出塑件的机构称为脱模机构,或推出机构。下面分别叙述脱模机构的结构、分类和对脱模机构的具体要求。

1.脱模机构的结构

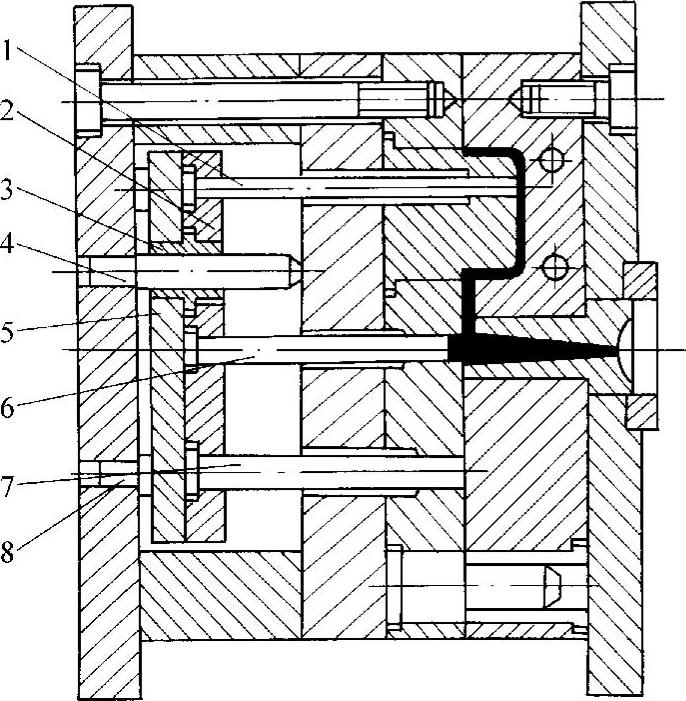

脱模机构的结构如图5-65所示,主要由7个零件组成。推出零件直接与塑件接触,将塑件推出型腔,在图5-65中为推杆1;推杆需要固定,因此设推出固定板2和推板5,两板由螺钉联接,注塑机上的顶出力作用在推出板上;为了使推出过程平稳,推出零件不致于弯曲或卡死,常设有推出系统的导柱4和导套3;推板的回程是靠复位杆7实现的;最后一个零件就是拉料杆6,它的作用是勾着浇注系统的冷料,使其随同塑件一起留在动模。并不是所有的模具都必须有这些零件,这要由结构需要确定。有的模具还设有挡销8,挡销有两个作用:一是使推板与底板之间形成间隙,以便清除废料及杂物(多用于压制模结构中);另一作用是由调节挡销的厚度来控制推杆的位置及推出距离。

2.对脱模机构的要求

(1)塑件留于动模 模具的结构应保证塑件在开模过程中留在具有脱模装置的半模,即动模上。若因塑件几何形状的关系,不便留在动模时,应考虑对塑件的外形进行修改或在模具结构上采取强制留模措施,若实在不易处理时,应在另半模,即定模上设脱模装置。

图5-65 脱模机构

1—推杆 2—推出固定板 3—导套 4—导柱 5—推板 6—拉料杆 7—复位杆 8—挡销

(2)塑件不变形损坏 要保证塑件在脱模过程中不变形,这是脱模机构应当达到的基本要求。要做到这一点,首先必须正确地分析塑件对型腔的附着力的大小和所在部位,以便选择合适的脱模方式和脱模位置,使脱模力得以均匀合理的分布。

由于塑件收缩时包紧型芯,因此顶出力作用点应尽可能靠近型芯。同时推出力应施于塑件刚度强度最大的部位,如肋部、凸肋、壳体侧壁等处,作用面积也应尽可能大一些。

塑件与型腔的附着力,多由塑件收缩引起,它与塑料的性能、塑件的几何形状、模具温度、冷却时间、脱模斜度以及型腔的表面粗糙度有关。由于影响因素较多,精确计算异形制件的脱模力比较困难,常用与类似制件比较的方法,即收缩率大、壁厚、型芯形状复杂、脱模斜度小以及型腔表面粗糙度值高时,脱模阻力就大,反之则小。应综合上述因素来确定脱模零件的结构尺寸。(https://www.daowen.com)

(3)良好的塑件外观 推出塑件的位置应尽量设在塑件内部,以免损伤塑件的外观。

(4)结构可靠 脱模机构要工作可靠、运动灵活、制造方便、配换容易。

3.脱模机构的分类

脱模机构可以按动力来源分类,也可以按模具结构分类。

(1)按动力来源分类 动力来源是指以什么作为动力使塑件脱出,常见的有人工操纵机械顶出和液压、气压驱动。现分述如下:

1)手动脱模。当模具分模后,用人工操纵脱模机构,脱出塑件,多用于注塑机不设脱模装置的定模一方。

2)机动脱模。靠注塑机的开模动作脱出塑件。开模时塑件先随动模一起移动,到一定位置时,脱模机构被注塑机上固定不动的顶杆顶住而不能随动模移动。动模继续移动时,塑件由脱模机构推出型腔。

当定模部分也设脱模机构时,可以通过拉杆或链条等装置,在动模开到一定位置时,拉动定模脱模机构,实现机动脱模。

带螺纹的塑件可用手动或机动实现旋转运动,脱出塑件。

3)液压脱模。注塑机上设有专用的顶出液压缸,当开模到一定距离后,活塞动作,实现脱模。

4)气动脱模。利用压缩空气将塑件由型腔中吹出。

(2)按模具结构的分类 由于塑件形状的不同,脱模机构可分为简单脱模机构、双脱模机构、顺序脱模机构、二级脱模机构、浇注系统脱模机构以及带螺纹塑件的脱模机构等。