5.9.1 简介

在注塑成型过程中,模具的温度直接影响到塑件成型的质量和生产效率。由于各种塑料的性能和成型工艺要求不同,模具的温度要求也不同。一般注射到模具内的塑料温度为200℃左右,而塑件固化后从模具型腔中取出时其温度在60℃以下,温度降低是由于模具通入冷却水,将热量带走了。普通的模具通入常温的水进行冷却,通过调节水的流量就可以调节模具的温度。这种冷却方法一般用于流动性好的低熔点塑料的成型。为了缩短成型周期,还可以把常温的水降低温度后再通入模内。因为成型周期主要取决于冷却时间,用低温水冷却模具,可以提高成型效率。不过需要注意的是,用低温水冷却,大气中的水分可能在型腔表面凝聚,会影响制件质量。

流动性差的塑料如聚碳酸酯、聚苯醚、聚甲醛等,要求模具温度高。若模具温度过低则会影响塑料的流动,增大流动剪切力,使塑件内应力较大,甚至还会出现冷流痕、银丝、注不满等缺陷。尤其是当冷模刚刚开始注射时,这种情况更为明显。因此,对于高熔点、流动性差的塑料,流动距离长(相对壁厚而言)的制件,为了防止填充不足,有时也在水管中通入温水或把模具加热。但模具温度也不能过高,否则要求冷却时间延长,且制件脱模后易发生变形。总之,要做到优质、高效率生产,模具必须能够进行温度调节,应根据需要进行设计。

1.模具温度与塑料成型温度的关系

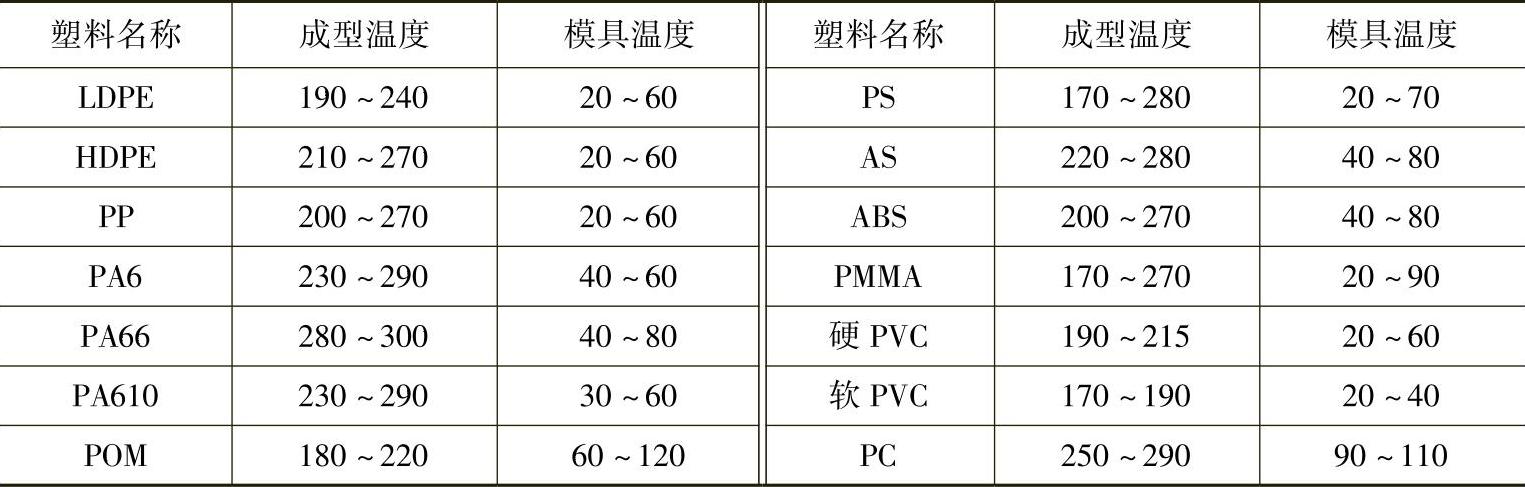

注入模具的热塑性熔融塑料,必须在模具内冷却固化才能成为制件,所以模具温度必须低于注入型腔的熔融塑料温度。为了提高成型效率,一般通过缩短冷却时间来缩短成型周期。虽然模具温度越低,冷却时间就越短,但是这种规则不能适用于所有的塑料。因塑料自身的性质及制件要求的性能各不相同,要求的模具温度也各不相同。必须根据不同的要求,选择适当的温度。与各种塑料相适应的模具温度见表5-13。

表5-13 各种塑料的成型温度与模具温度 (单位:℃)

2.温度调节对塑件质量的影响

质量优良的塑料制件应满足以下六个方面的要求,即收缩率小、变形小、尺寸稳定、冲击强度高、耐应力开裂性好和表面光洁。模温对以上各点的影响分述如下:

采用较低的模温可以减小塑料制件的成型收缩率。

模温均匀、冷却时间短、注射速度快可以减小塑件的变形。其中均匀一致的模温尤为重要,但是由于塑料制件形状复杂、壁厚不一致、充模顺序先后不同,常出现冷却不均匀的情况。为了改善这一状况,可将冷却水先通入模温最高的地方,甚至在冷得快的地方通温水,慢的地方通冷水,使得模温均匀,塑件各部位能同时凝固。这不仅提高了制件质量,也缩短了成型周期。但由于模具结构复杂,要完全达到理想的调温往往是困难的。(https://www.daowen.com)

对于结晶型塑料,为了使塑件尺寸稳定应该提高模温,使结晶在模具内尽可能地达到平衡。否则,塑件在存放和使用过程中,由于后结晶会造成尺寸和力学性能的变化(特别是玻璃化温度低于室温的聚烯烃类塑件),但模温过高对制件性能也会产生不好的影响。

结晶型塑料的结晶度还影响塑件在溶剂中的耐应力开裂能力,结晶度越高该能力越低,故降低模温是有利的。但是对于聚碳酸酯一类的高黏度非结晶型塑料,耐应力开裂能力和塑件的内应力关系很大,故提高充模速度、减少补料时间及采用高模温是有利的。

实验表明高密度聚乙烯冲击强度受充模速度影响很大,特别在浇口的附近,高速注射的制件较低速注射的制件在浇口附近冲击强度高1/4,但模温影响较小,以采用较低的模温(45~54℃)为宜。

对塑件表面粗糙度影响最大的除型腔表面加工质量外就是模具温度,提高模温能大大改善塑件表面状态。

上述六点要求有互相矛盾的地方,在选用时应根据使用情况侧重于满足塑件的主要要求。

3.对温度调节系统的要求

前面已经介绍了温度调节系统的重要性,因此,希望设计温度调节系统时,能满足下面要求:

1)根据塑料的品种,确定温度调节系统是采用加热方式还是冷却方式。

2)希望模温均一,塑件各部同时冷却,以提高生产率和提高塑件质量。

3)采用低的模温,快速、大流量通水冷却一般效果比较好。

4)温度调节系统要尽量做到结构简单、加工容易、成本低廉。