5.3.3 常用浇口形式与尺寸

浇口是连接分流道与型腔的一段细短的通道,它是浇注系统的关键部分。浇口的形状、数量、尺寸和位置对塑件的质量影响很大。浇口的主要作用有两个:一是塑料熔体流经的通道;二是浇口的适时凝固可控制保压时间。

1.常用浇口的形式及特点

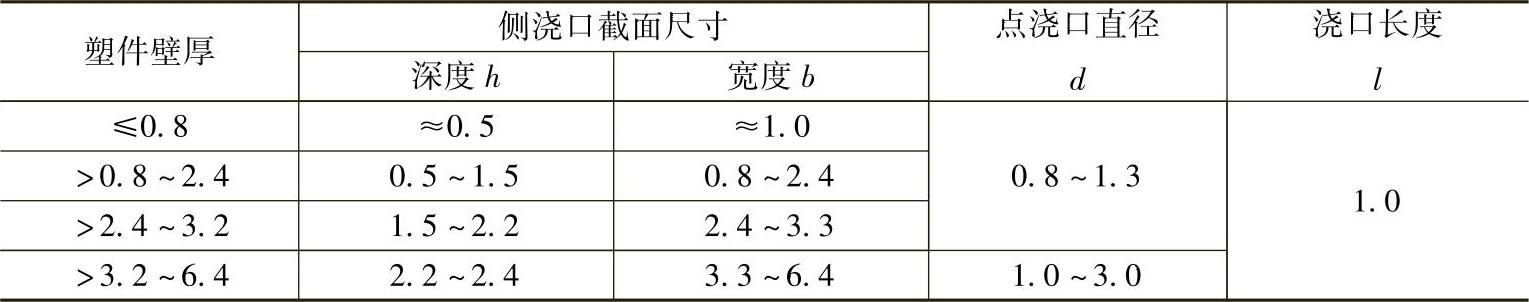

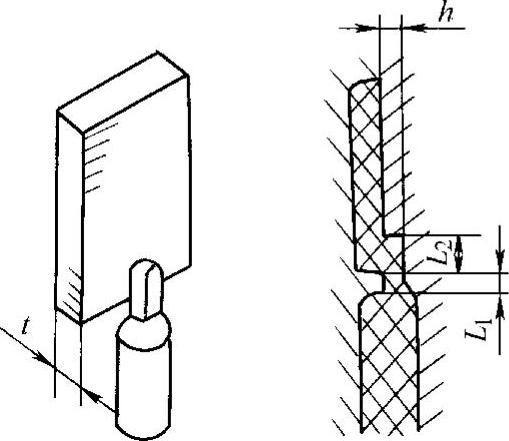

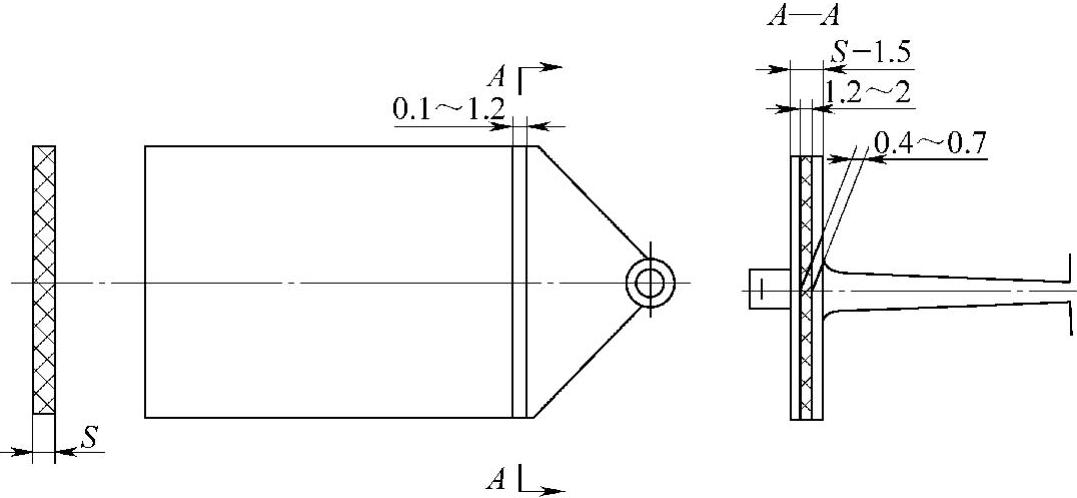

(1)点浇口 点浇口又称橄榄形浇口或菱形浇口,是一种截面尺寸特小的圆形浇口,如图5-24所示。图5-24a是点浇口最初采用的形式,L1是主流道的长度,应比采用其他浇口时稍短些。图5-24b是点浇口的改进形式,现在应用得很广泛,特别是对于纤维增强的塑料,浇口断开时不会损伤塑件的表面。图5-24c所示点浇口的限制性断面前加工出圆弧,有利于延缓浇口处熔体冻结,对向型腔中补料有利。图5-24d是一模多腔或单腔多浇口时的点浇口形式。

图5-24 点浇口

点浇口适用于低黏度塑料和黏度对剪切速率敏感的塑料,如聚乙烯、聚丙烯、尼龙类塑料、聚苯乙烯、ABS等。由于采用点浇口,为脱出流道凝料,模具需多开一次模,即模具需采用三板式结构。

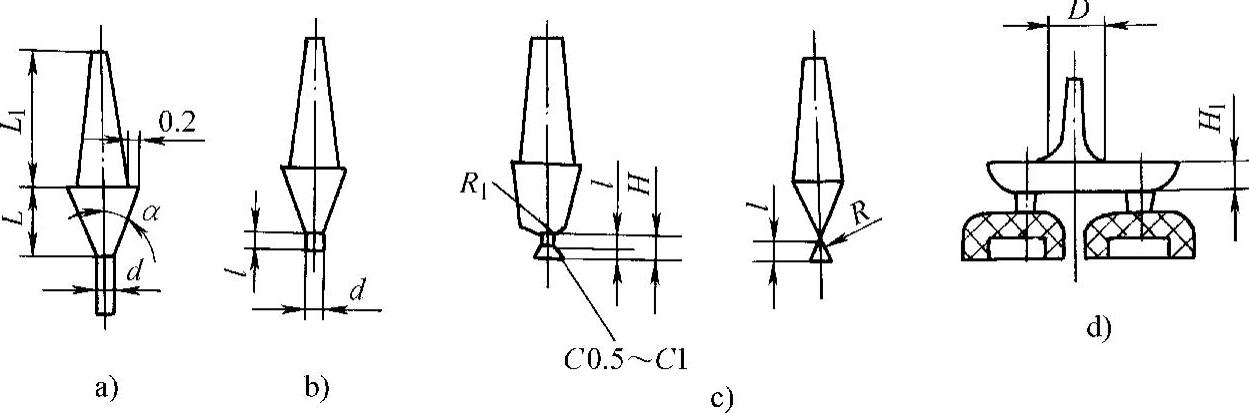

(2)潜伏式浇口 潜伏式浇口又称隧道式浇口,是由点浇口演变来的,既吸收了点浇口的优点,也克服了由点浇口带给模具的复杂性。图5-25a是分流道开设在分型面上,浇口潜入分型面的下面,沿斜向进入型腔。图5-25b为在推杆上设置一辅助流道,压力损失较大。图5-25c为钩式潜伏浇口。潜伏式浇口除了具备点浇口的特点外,其进料浇口一般都在塑件的内表面或侧面隐蔽处,因此不影响塑件的外观。塑件和流道分别设置顶出机构,开模时浇口即被自动顶断,流道凝料自动脱落。由于脱出时有较强的冲击力,因此这种浇口不适用于脆性塑料(如PS),以免流道断裂,堵塞浇口。

图5-25 潜伏式浇口

1—主流道 2、4—推杆 3—浇口 5—塑件 6—动模板 7—镶件

(3)侧浇口 侧浇口又称边缘浇口,一般开设在分型面上,从塑件的外侧面进料,如图5-26所示。侧浇口是典型的矩形截面浇口,能方便地调整充模时的剪切速率和浇口封闭时间,因此也称之为标准浇口。侧浇口的特点是浇口截面形状简单,加工方便;能对浇口尺寸进行精密加工;浇口位置选择比较灵活,以便改善充模状况;去除浇口方便,痕迹小。侧浇口特别适用于两板式多型腔模具,但是塑件容易形成熔接痕、缩孔、凹陷等缺陷,注射压力损失较大,对于壳体形塑件会排气不良。

图5-26 侧浇口

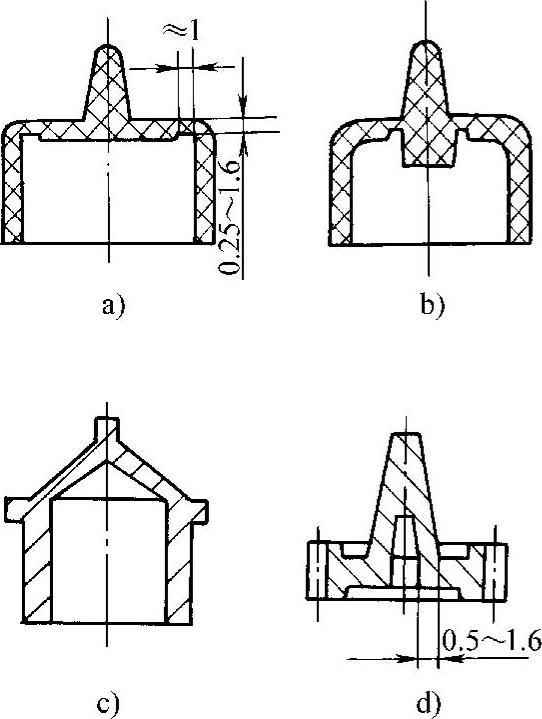

(4)重叠式浇口 重叠式浇口又称搭接浇口,它基本与侧浇口相同,但浇口不是在塑件的侧边,而是在塑件的一个侧面,如图5-27所示。它是典型的冲击型浇口,可有效地防止塑料熔体的喷射流动。如成型条件不当,会在浇口处产生表面凹坑,导致切除浇口比较困难,在塑件表面留下明显的浇口痕迹。

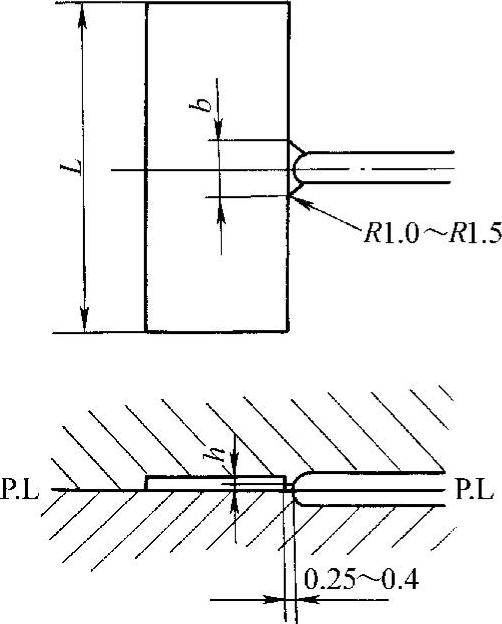

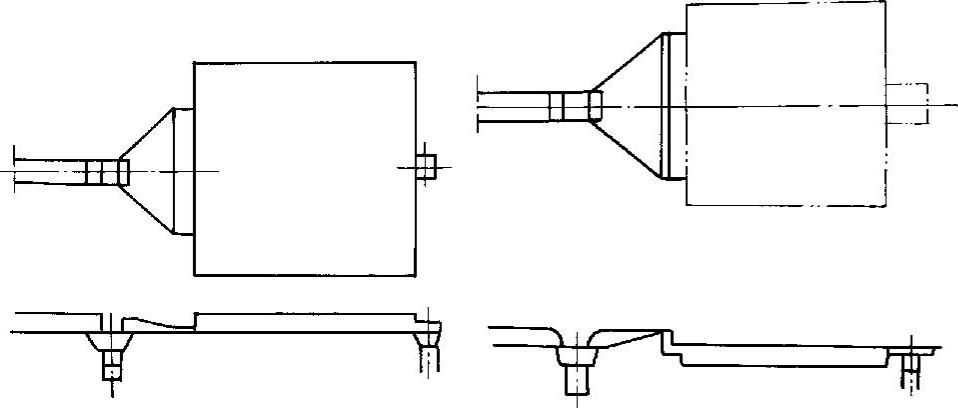

(5)扇形浇口 扇形浇口是逐渐展开的浇口,是侧浇口的变异形式,常用来成型宽度较大的板状塑件,浇口沿进料方向逐渐变宽,厚度逐渐减至最薄。塑料熔体可在宽度方向上得到均匀分配,可降低塑件的内应力,减小其翘曲变形,型腔排气良好。图5-28是扇形浇口的设计形式。浇口深度h根据制件厚度确定,一般取0.25~1.5mm。浇口宽度b一般等于L/4(L为浇口处的型腔宽度),但最小不小于8mm。图5-29是扇形浇口的另外两种设计形式。

图5-27 重叠式浇口

图5-28 扇形浇口

图5-29 特殊扇形浇口

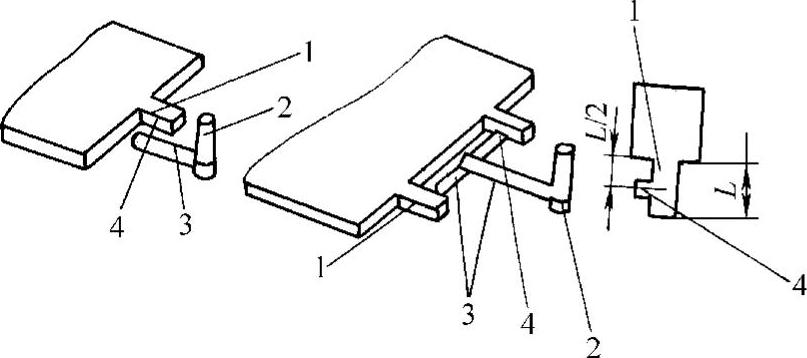

(6)薄片式浇口 薄片式浇口适用于较大的平板形制件。熔融塑料通过薄片式浇口,以较低的速度均匀平稳地进入型腔,其料流呈平行流动,这样可避免平板制件的变形,减小制件内应力。但由于去除浇口困难,必须使用专用工具,从而增加了制件的成本。薄片浇口的设计参数主要与制件的壁厚有关,具体设计参数参照图5-30来选取。图5-31是薄片浇口的又一种形式,其主要特点是分流道为扇形。图5-32为薄片浇口形式之三,它的主要特点是分流道呈X形。

图5-30 薄片浇口的形式及设计参数

图5-31 分流道为扇形的薄片式浇口

图5-32 分流道为X形的薄片式浇口

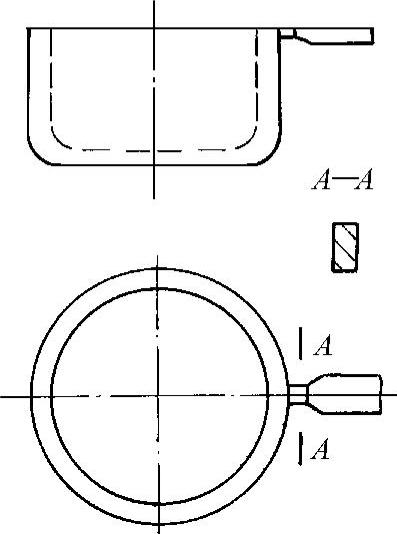

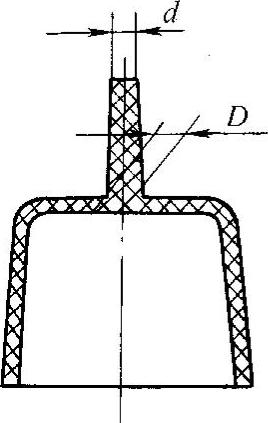

图5-33 盘形浇口

(7)盘形浇口 盘形浇口又称为薄板浇口,适用于内孔较大的圆筒形塑件。浇口在整个内孔周边上,塑料熔体由内孔周边以大致相同的速度进入型腔,塑件不会产生熔接痕,型芯受力均匀,空气能够顺序排出,缺点是浇口去除困难,如图5-33a、b所示。图5-33c、d为盘形浇口的变异形式,又称分流浇口,即型芯起分流锥的作用。

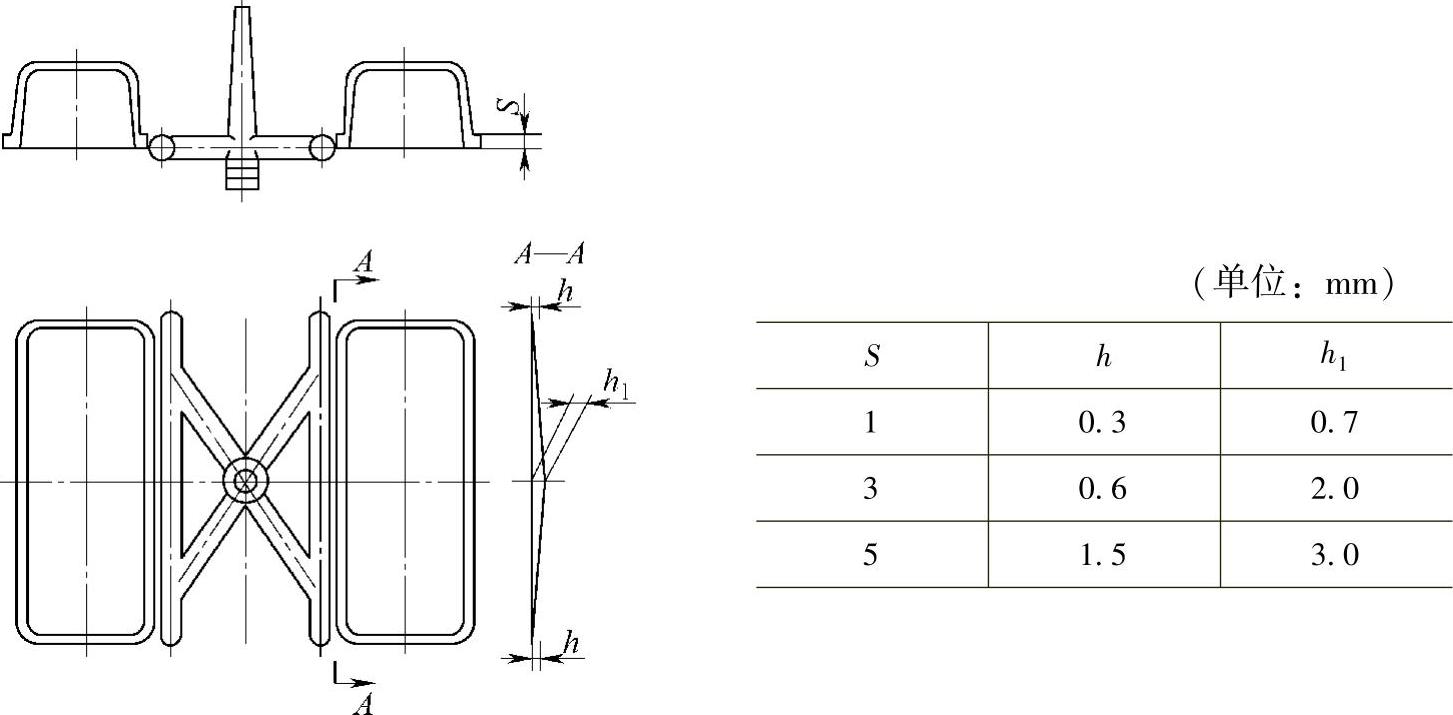

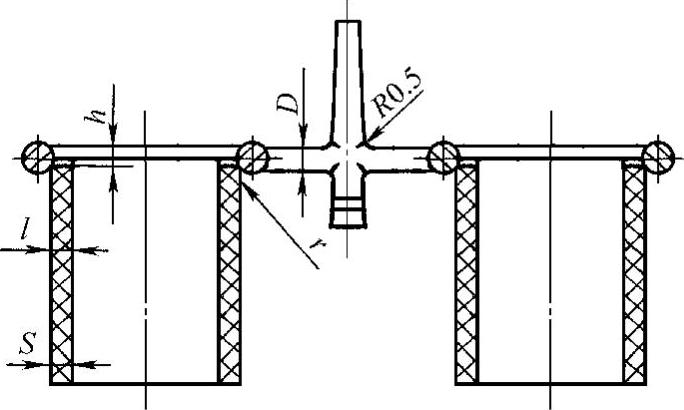

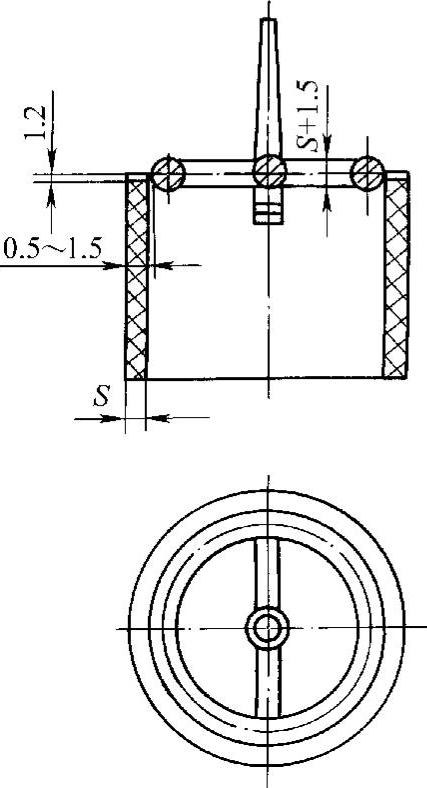

(8)环形浇口 环形浇口适用于较长的管形制件,一般情况采用此种浇口时,型芯的两端都可以定位,所以制件壁厚比较均匀。图5-34为外环形浇口的设计形式及设计参数。图5-35为内环形浇口的设计形式。

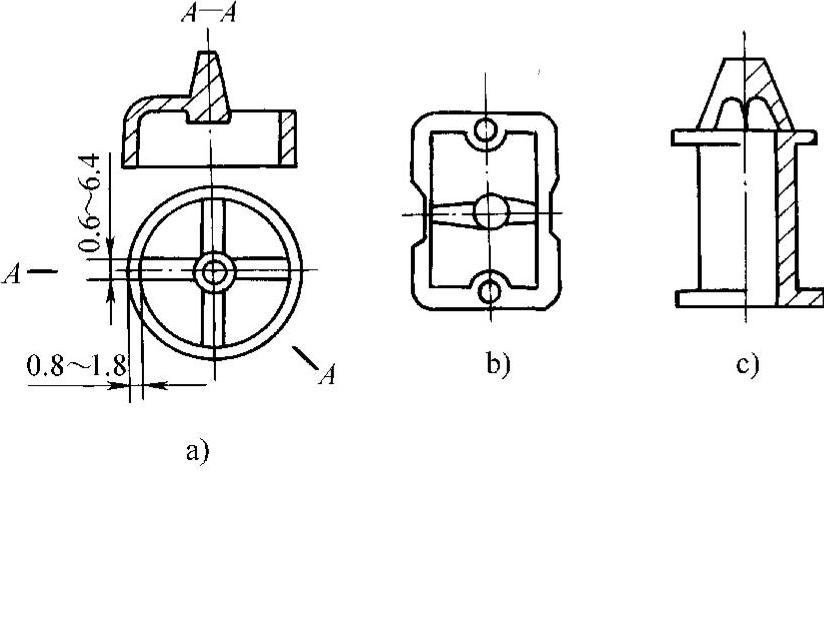

(9)轮辐式浇口 轮辐式浇口的适用范围类似于盘形浇口,带有矩形内孔的塑件也适用,但是它将整个周边进料改成了几小段圆弧或直线进料,如图5-36a、b所示,因此可以把它视为内侧浇口。这种浇口切除方便,流道凝料少,型芯上部得到定位而增加了型芯的稳定性。(https://www.daowen.com)

图5-34 外环形浇口

D=S+1.5mm或D=4S/3+K h=2S/3或h=1~2mm l=0.5~1.5mm r=0.2S K=2mm(对短流程和厚截面)K=4mm(对长流程和薄截面)

S——制件壁厚(mm)

图5-35 内环形浇口

图5-36 轮辐式浇口和爪形浇口

爪形浇口是轮辐式浇口的一种变异形式,在型芯的锥形面上开设流道,如图5-36c所示。其主要用于长管形塑件和同轴度要求高的塑件。

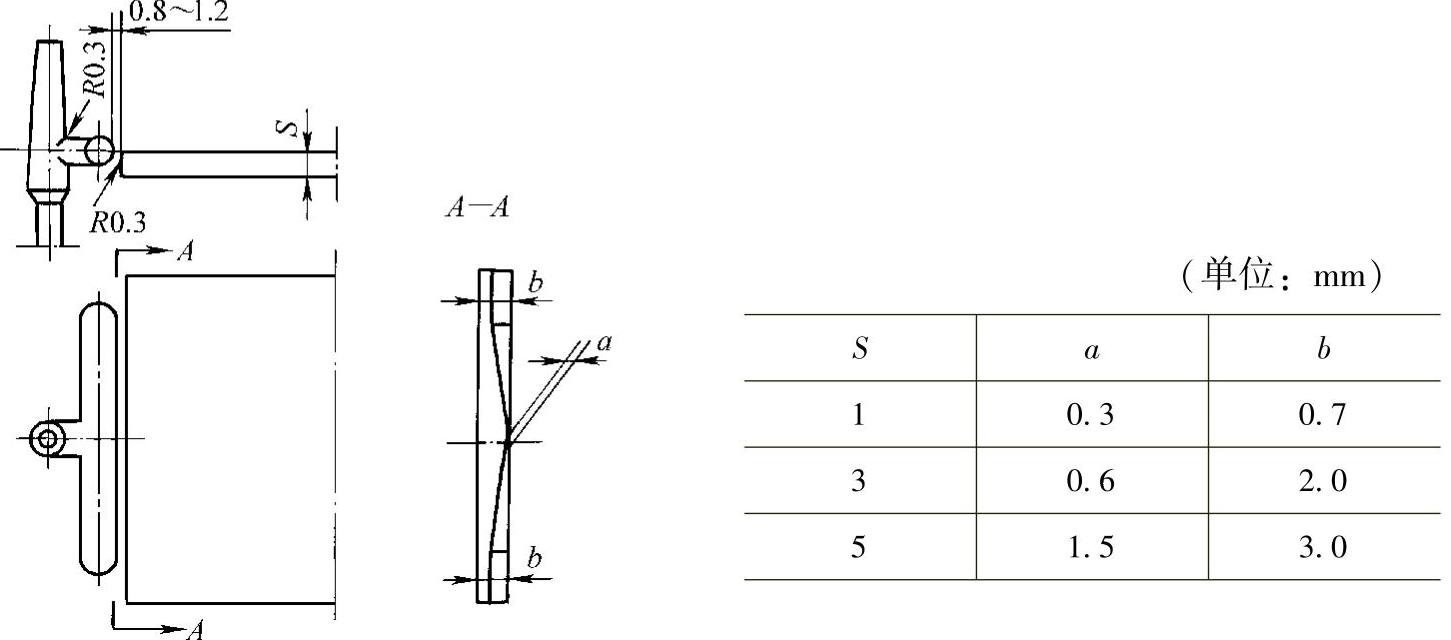

(10)护耳式浇口 护耳式浇口又称分接式浇口或调整式浇口,其结构如图5-37所示。它在型腔侧面开设耳槽,塑料熔体通过浇口冲击在耳槽侧面上,经调整方向和速度后再进入型腔。因此,这种浇口可以防止喷射现象,是一种典型的冲击型浇口,它可减小浇口附近的内应力,对于流动性差的塑料(如PC、HPVC、PMMA等)极为有效。护耳式浇口应设置在塑件的厚壁处。这种浇口的去除比较困难,痕迹大。

(11)直浇口 直浇口又称为主流道型浇口,如图5-38所示。在单腔模中,塑料熔体直接流入型腔,因而压力损失小,进料速度快,成型比较容易,对各种塑料都能适用。它传递压力好,保压补缩作用强,模具结构简单紧凑,制造方便。但去除浇口困难,浇口痕迹明显。它特别适合于大型、厚壁塑件和熔体黏度特别高的塑料品种的成型。

图5-37 护耳式浇口

1—护耳 2—主流道 3—分流道 4—浇口

图5-38 直浇口

2.各种浇口尺寸的计算

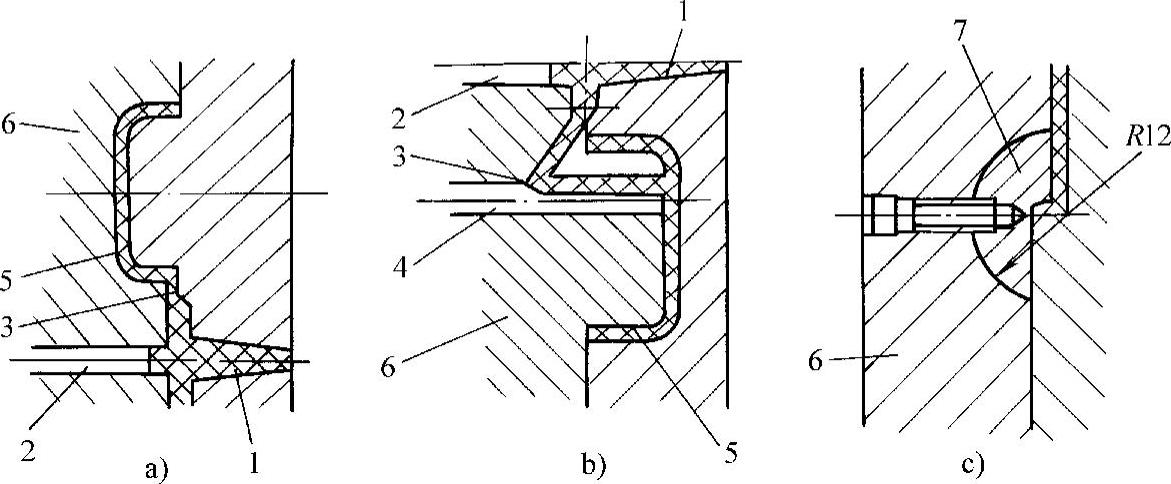

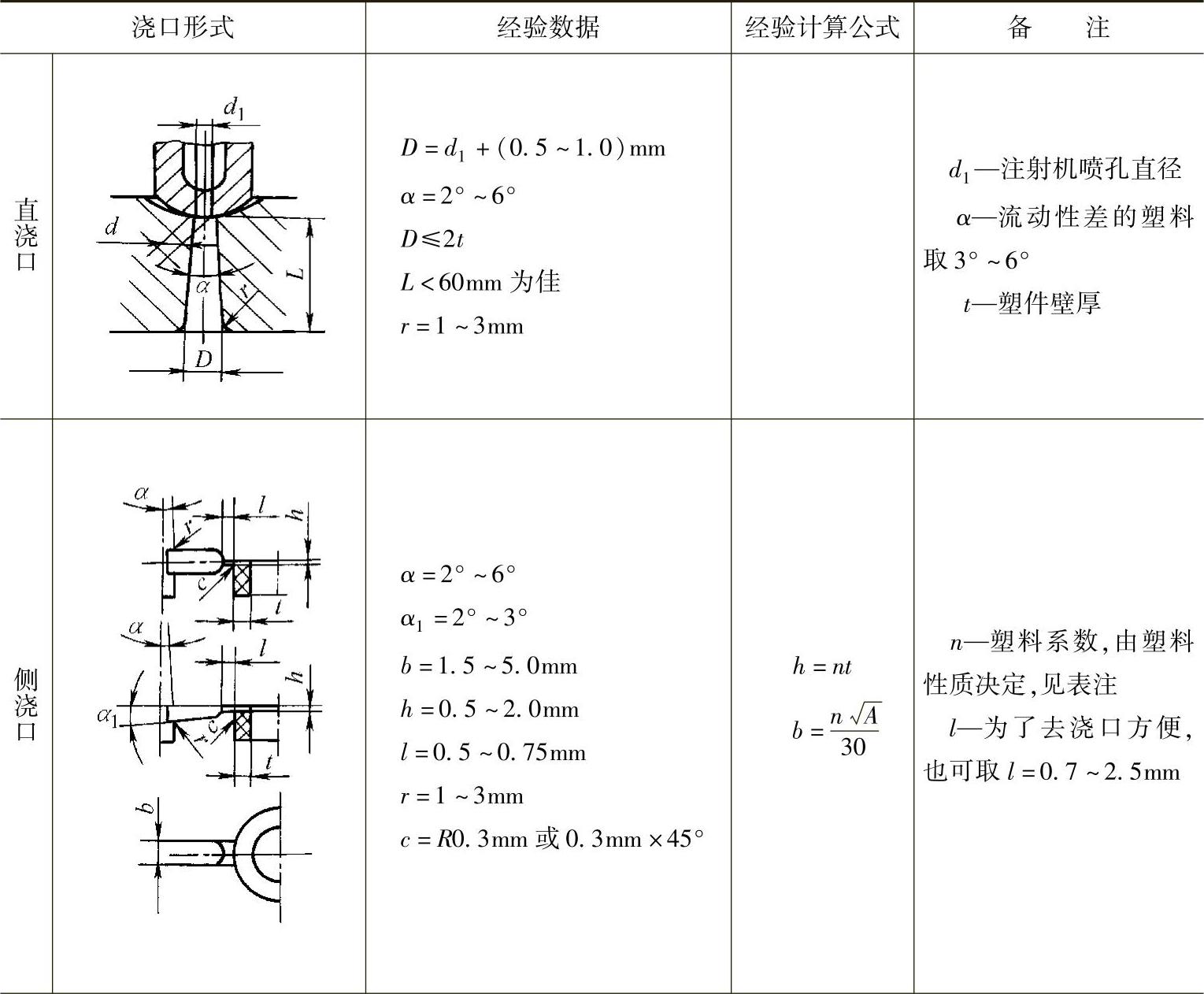

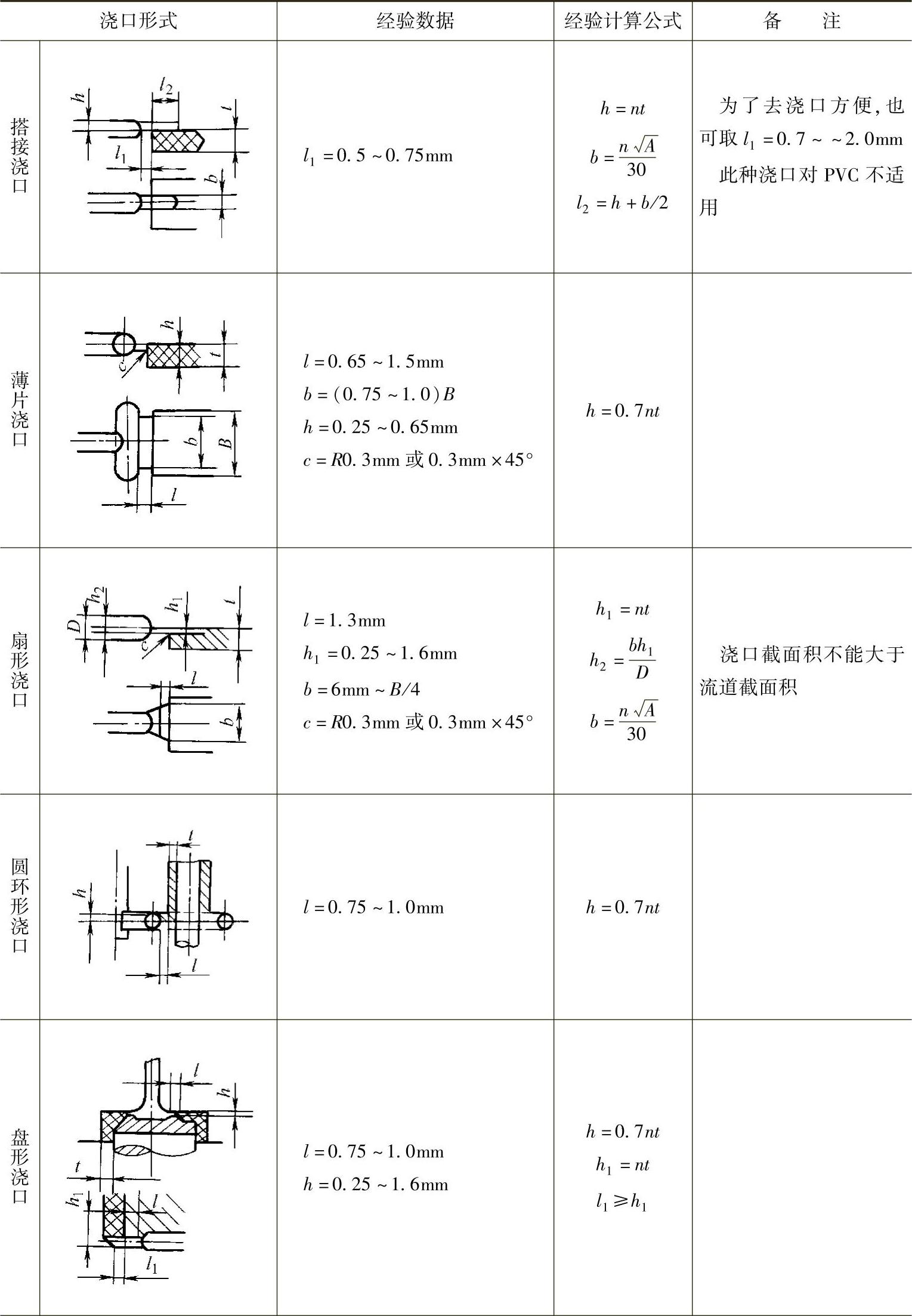

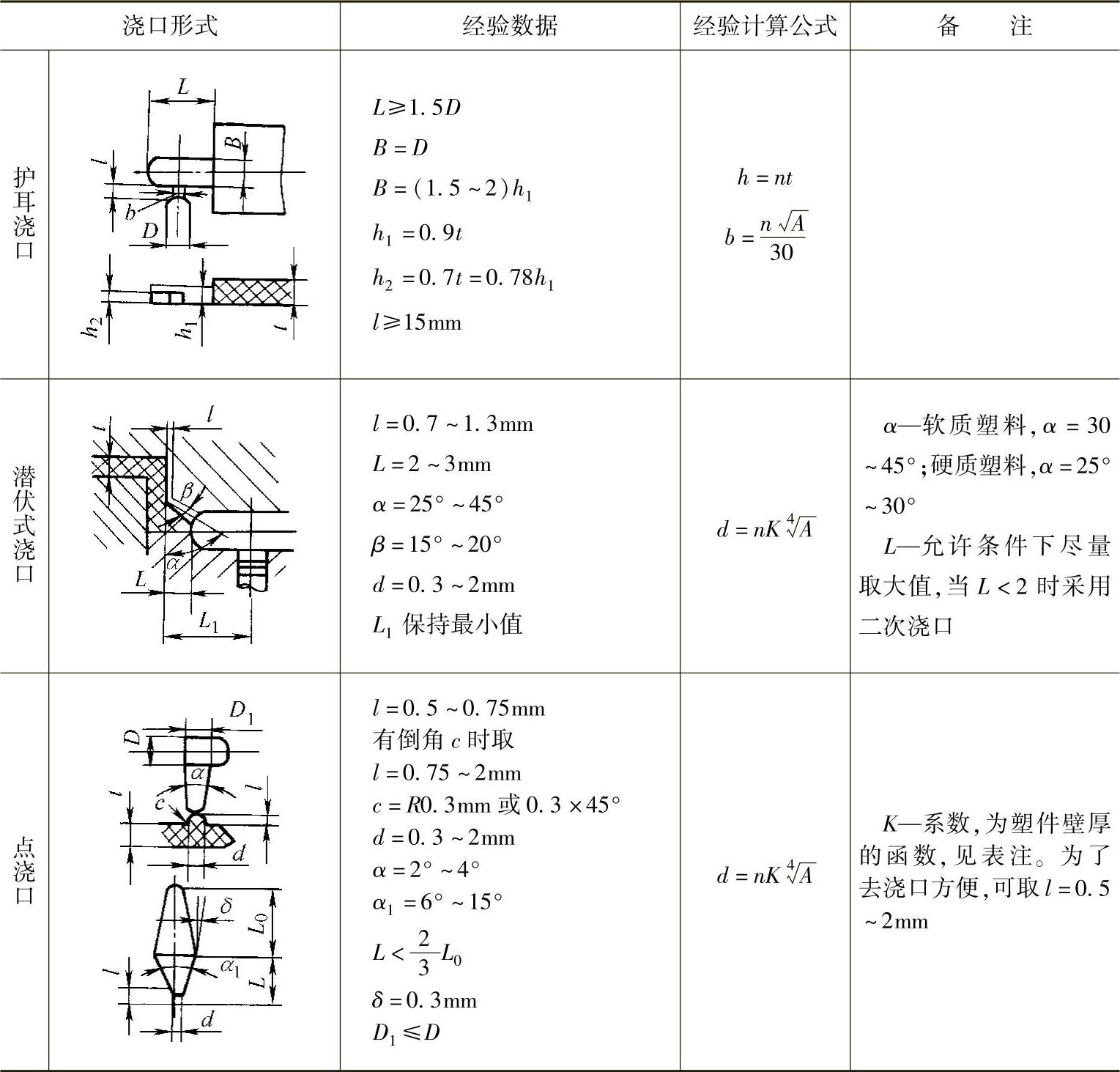

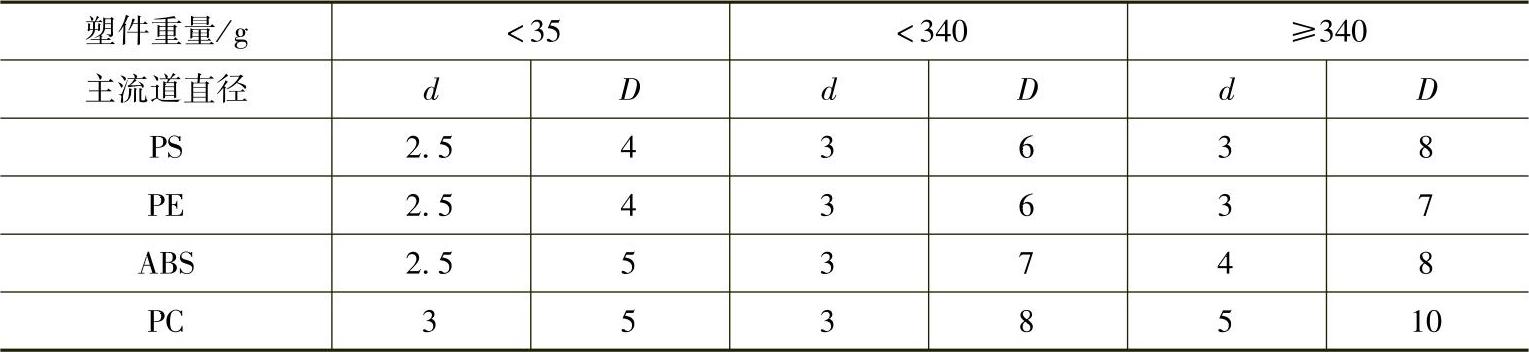

各种浇口尺寸的经验数据及计算公式列于表5-3。表5-4为常用塑料的直浇口尺寸。表5-5为侧浇口和点浇口的推荐尺寸。

表5-3 各种浇口尺寸计算

(续)

(续)

注:1.表中公式符号:

h——浇口深度(mm)l——浇口长度(mm)b——浇口宽度(mm)

d——浇口直径(mm)t——塑件壁厚(mm)A——型腔表面积(mm)

2.塑料系数n由塑料性质决定,通常PE、PS:n=0.6;POM、PC、PP:n=0.7PA;PMMA:n=0.8;PVC:n=0.9。

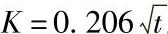

3.K——系数,塑件壁厚的函数, 。K值适用于t=0.75~2.5。

。K值适用于t=0.75~2.5。

表5-4 常用塑料的直浇口尺寸 (单位:mm)

表5-5 侧浇口和点浇口的推荐值 (单位:mm)