5.4.2 成型零件工作尺寸的计算

成型零件的工作尺寸是指凹模和凸模直接构成塑件的尺寸。凹、凸模工作尺寸的精度直接影响塑件的精度。

1.影响工作尺寸的因素

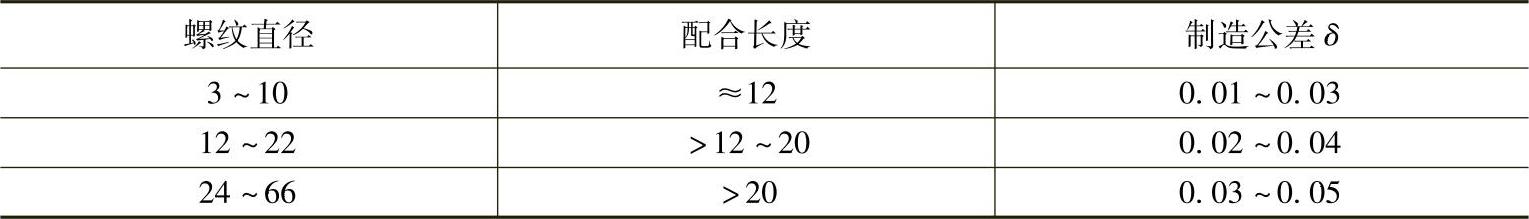

(1)塑件收缩率的影响 由于塑料热胀冷缩的原因,成型冷却后的塑件尺寸小于模具型腔的尺寸。表5-6列出了部分热塑性塑料的标准成型收缩率。

表5-6 部分热塑性塑料的标准成型收缩率

(2)凹、凸模工作尺寸的制造公差 它直接影响塑件的尺寸公差。通常凹、凸模的制造公差取塑件公差的1/3~1/6,表面粗糙度取Ra值为0.8~0.4μm。

(3)凹、凸模使用过程中的磨损量及其他因素的影响 生产过程中的磨损以及修复会使得凸模尺寸变小,凹模的尺寸变大。

因此,成型大型塑件时,收缩率对塑件的尺寸影响较大;而成型小型塑件时,制造公差与磨损量对塑件的尺寸影响较大。常用塑件的收缩率通常在百分之几到千分之几之间。

2.凹、凸模的工作尺寸计算

通常,凹、凸模的工作尺寸根据塑料的收缩率,凹、凸模零件的制造公差和磨损量三个因素确定。

(1)凹模的工作尺寸 凹模是成型塑件外形的模具零件,其工作尺寸属包容尺寸,在使用过程中凹模的磨损会使包容尺寸逐渐增大。因此,为了使得模具的磨损留有修模的余地,以及装配的需要,在设计模具时,包容尺寸尽量取下限尺寸,尺寸公差取上偏差。具体计算公式如下:

凹模的径向尺寸计算公式为

L=[L塑(1+k)-(3/4)Δ]+δ0 (5-2)

式中 L塑——塑件外形公称尺寸;

k——塑料的平均收缩率;

Δ——塑件的尺寸公差;

δ——模具制造公差,取塑件相应尺寸公差的1/3~1/6。

凹模的深度尺寸计算公式为

H=[H塑(1+k)-(2/3)Δ]+δ0 (5-3)

式中 H塑——塑件高度方向的公称尺寸。

(2)凸模的工作尺寸 凸模是成型塑件外形的,其工作尺寸属被包容尺寸,在使用过程中凸模的磨损会使被包容尺寸逐渐减小。因此,为了使得模具的磨损留有修模的余地,以及装配的需要,在设计模具时,被包容尺寸尽量取上限尺寸,尺寸公差取下偏差。具体计算公式如下:

凸模的径向尺寸计算公式为

l=[l塑(1+k)+(3/4)Δ]-0δ (5-4)

式中 l塑——塑件内形径向公称尺寸。

凸模的高度尺寸计算公式为h=[h塑(1+k)+(2/3)Δ]-0δ (5-5)

式中 h塑——塑件深度方向的公称尺寸。

(3)模具中的位置尺寸(如孔的中心距尺寸)计算公式为

=C塑(1+k)±δ/2 (5-6)

式中 C塑——塑件位置尺寸。

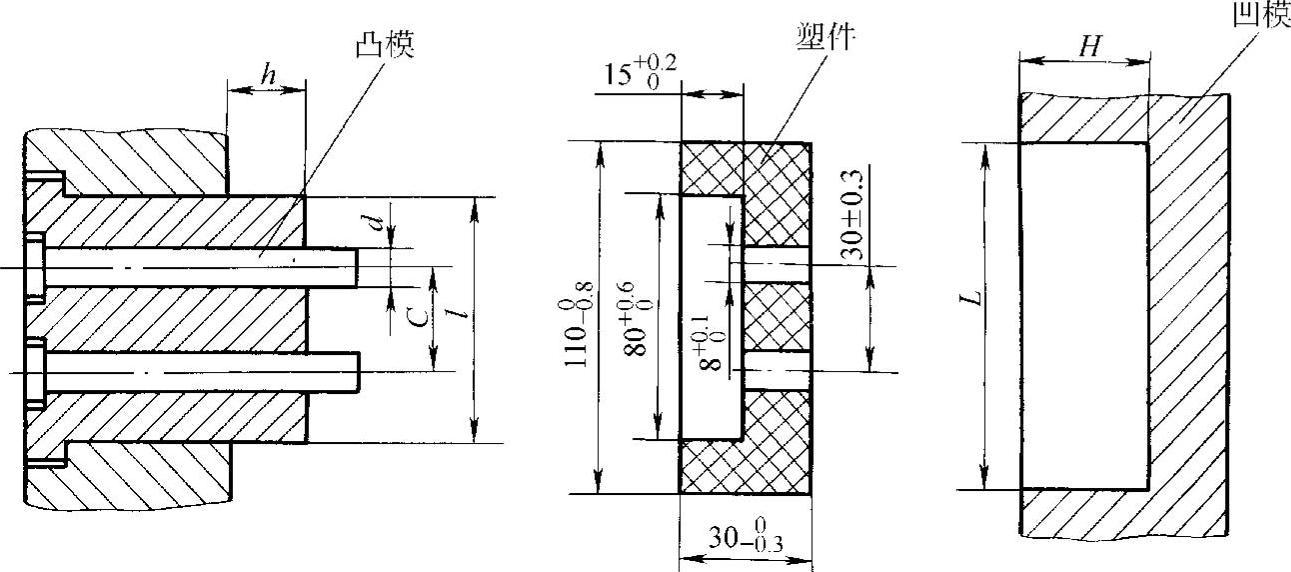

(4)计算实例 如图5-50所示塑件结构尺寸及相应的模具型腔结构,塑件材料为聚丙烯,计算收缩率为1%~3%,求凹、凸模构成型腔的尺寸。

图5-50 塑件及相应的凹、凸模

解:塑料的平均收缩率为2%。

①凹模有关尺寸的计算:

径向尺寸

L=[L塑(1+k)-(3/4)Δ]+δ0=[110×(1+0.02)-(3/4)×0.8)]00.8×1/6=111.6+0.130

深度尺寸

H=[H塑(1+k)-(2/3)Δ]+δ0=[30×(1+0.02)-(2/3)×0.3)]00.3×1/6=30.4+0.050

②凸模有关尺寸的计算:(https://www.daowen.com)

径向尺寸

l=[l塑(1+k)+(3/4)Δ]-δ0=[80×(1+0.02)+(3/4)×0.6]0-0.6×1/6=82.05-0.10

高度尺寸

h=[h塑(1+k)+(2/3)Δ]-δ0=[15×(1+0.02)+(2/3)×0.2)]0-0.2×1/5=15.43-0.040

型芯直径d=[d塑(1+K)+(3/4)Δ]-δ0=[8×(1+0.02)+(3/4)×0.1]0-0.1×1/5=8.24-0.020

③模具型芯位置尺寸计算:

C=C塑(1+k)±δ/2=30×(1+0.02)±(0.3×1/6)/2=30.6±0.025

3.螺纹型环和螺纹型芯的尺寸计算

(1)螺纹型环的尺寸计算

D中=[D塑中(1+k)-Δ]+δ0(5-7)

D大=[D塑大(1+k)-Δ]+δ0(5-8)

D小=[D塑小(1+k)-Δ]+δ0 (5-9)

式中 D中——螺纹型环的中径尺寸;

D大——螺纹型环的大径尺寸;

D小——螺纹型环的小径尺寸;

D塑中——塑件外螺纹的中径公称尺寸;

D塑大——塑件外螺纹的大径公称尺寸;

D塑小——塑件外螺纹的小径公称尺寸;

Δ——塑件外螺纹的中径公差;

δ——螺纹型环的制造公差值,对于中径,δ=Δ/5,对于大径和小径,δ=Δ/4。

(2)螺纹型芯的尺寸计算

d中=[d塑中(1+k)-Δ]-δ0 (5-10)

d大=[d塑大(1+k)-Δ]-δ0 (5-11)

d小=[d塑小(1+k)-Δ]-δ0 (5-12)

式中 d中——螺纹型芯的中径尺寸;

d大——螺纹型芯的大径尺寸;

d小——螺纹型芯的小径尺寸;

d塑中——塑件内螺纹的中径公称尺寸;

d塑大——塑件内螺纹的大径公称尺寸;

d塑小——塑件内螺纹的小径公称尺寸;

Δ——塑件内螺纹的中径公差;

δ——螺纹型芯的制造公差值,对于中径,δ=Δ/5,对于大径和小径,δ=Δ/4。

(3)螺距工作尺寸计算

P=P塑(1+k)±δ/2 (5-13)

式中 P塑——塑料螺纹制件螺距的公称尺寸;

δ——螺距的制造公差值,见表5-7;

P——螺纹型环或螺纹型芯的螺距尺寸。

一般情况下,当螺纹牙数少于7~8牙时,可不进行螺距工作尺寸计算,而是靠螺纹的旋合间隙补偿。

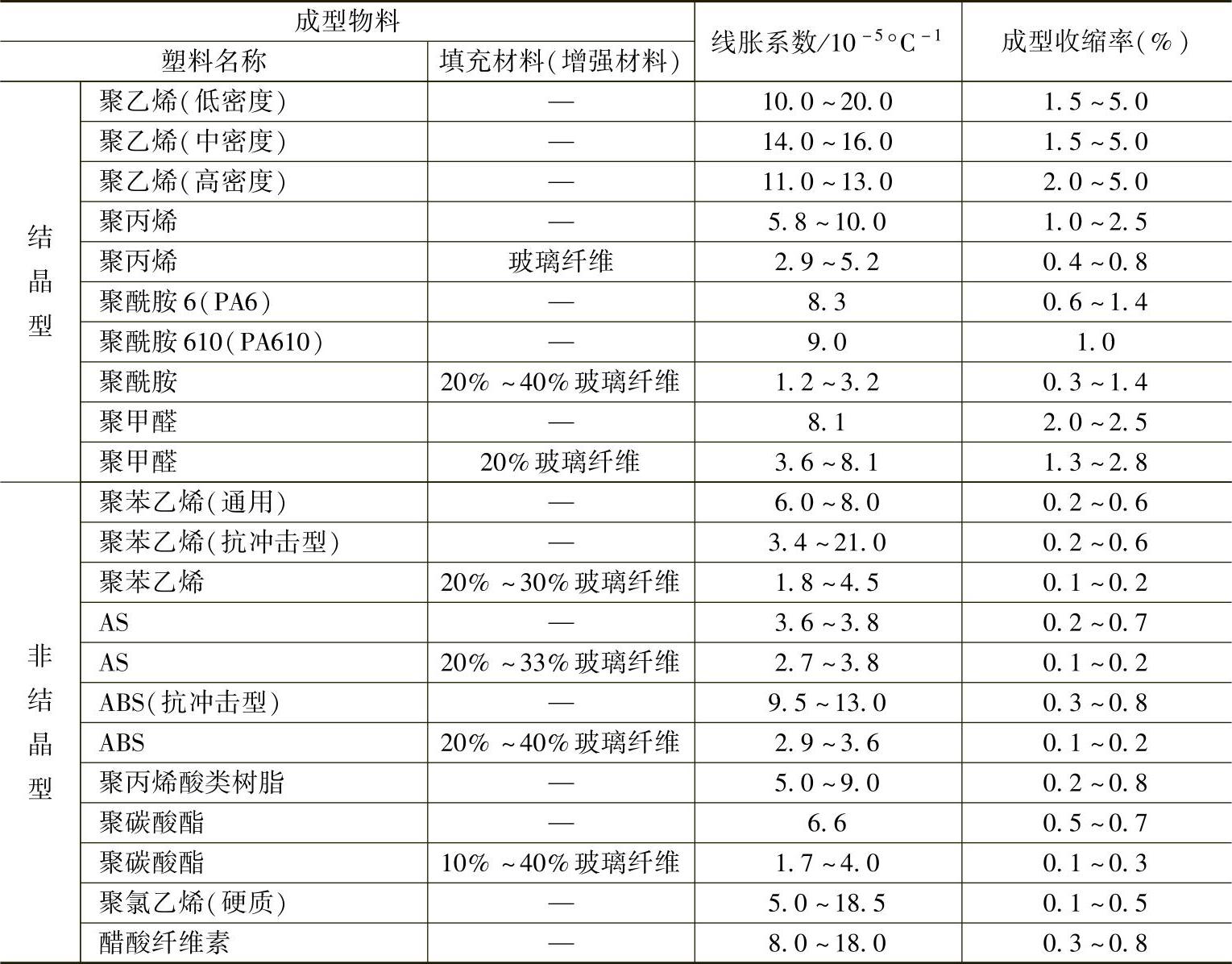

表5-7 螺纹型芯或型环螺距的制造公差 (单位:mm)