6.2.1 注塑工艺特点

热固性塑料注塑成型是一项新技术。其成型模具的设计与注塑工艺、注塑物料和注塑设备密切相关。

1.工艺特点

热固性塑料注射有别于热塑性塑料。热固性塑料的注射料加入机筒,通过螺杆旋转产生剪切热和机筒的外加热,使之在较低温度(约55~105℃)下熔融。然后在高压下将稠胶状的物料注入模具,在150~200℃高温作用下,进行化学交联反应,经保压后固化成型。最后开模顶出取得成型制件。

(1)热固性注塑料 热固性塑料注射料应经改性后制成粒子、粉状或液态等供应。大多以粒子供应,仅环氧注塑料是液态的。对热固性塑料的注射料有下列要求:

1)合适的流动性。热固性注塑料的拉西格流动性一般大于200mm。相对分子质量在1000以内的线型分子或具有少量支链型的分子,其流动性最好。木粉作填料的注塑料流动性最好,无机填料的流动性较差,玻璃纤维和纺织填料的塑料流动性最差。添加润滑剂可提高流动性,过多固化剂会降低流动性。

2)塑化温度范围宽。一般要求物料在70~90℃能够塑化,具有一定流动性,并要求在注塑机的机筒中存留15~30min,具有热稳定性。添加稳定剂可在较低温度下阻止交联固化。这对温流道注射模成型尤其重要。

3)高温下能快速固化。固化速度快能缩短成型周期,提高生产效率,但过快固化会造成局部型腔特别是细小部位充填不满。

4)收缩率要小。比起热固性塑料的压缩和压注成型,注塑料的收缩率最大,因为成型中受到压力最小,且模具温度高,脱模后冷却至室温又再次收缩。另外热固性注塑料的收缩率与填料的种类和含量有关。木粉等有机填料会使收缩率大增。矿物填料,特别是玻璃纤维充填的注塑料收缩率较小。过大收缩率使制件尺寸变化大,又易产生变形翘曲。模具设计收缩率仍以模具和制件在室温条件下的尺寸计算。由于该收缩率与注塑料品种和配方关系很大,通常又含有40%以上填料,收缩率应由生产厂的注塑料说明书或试验确定。

(2)热固性塑料注塑机 热固性塑料注射应该用专门的注塑机。这种注塑机与常用的热塑性塑料注塑机主要有两方面的区别:

1)机筒加热方式。热固性塑料的塑化热量主要来源是螺杆旋转的剪切热。机筒的外加热主要起预热作用,并对机筒温度进行调节。单一的电热方式易使物料过热固化,因此,常用水或油加热机筒,也有电加热水结构的机筒。另一种是油电加热机筒,电热仅用于预热,塑化时调节油温来控制机筒温度,所以机筒温度控制精度较高。

2)塑化螺杆的压缩比。压缩比由对热塑性注塑料的(2~3.5)∶1减小至1∶1;长径比由(15~20)∶1减小为(12~15)∶1,从而减小对物料的剪切和摩擦作用。

(3)注塑工艺

1)工艺要点。热固性塑料注塑过程中,物料在机筒中处于黏度最低的熔融状态。塑料熔体的黏度及其流动阻力与填料品种、比例和形状尺寸关系很大,需有相适应的注射压力。必须综合考虑摩擦热的因素。一般采用较高注射速度,以获得较高的摩擦热,有利于固化。热固性塑料在模具中进行固化反应,会产生缩合水和低分子挥发物。模具型腔必须设有畅通的排气系统,否则会在塑料件表面留下气泡和残缺。固化成型时间按最大壁厚计算,一般为8~12s/mm,快速固化的注塑料为5~7s/mm。

2)存在的问题。目前热固性塑料注射品种已有一百多种,但国内生产品种尚少,还需提高材料性能。热固性塑料中的填料,如玻璃纤维在螺杆剪切作用中会受损,而布屑、纸片等大颗粒填料难以进料。不但物料的流动性差,而且对螺杆和模具等磨损作用大,又使注塑件取向较严重,产品易翘曲变形。塑料件中嵌件的安放受成型速度等限制,不能过多和过慢。应看到热固性注射的设备和模具费用比其他加工工艺方法高几倍,而且耗能也大,单模具加热就占耗能1/4。最突出的问题是浇注系统凝料只能作废料处理,尤其是一模多腔小制件浪费率达15%~25%,甚至更高,故采用无浇注系统凝料的流道模具有重大意义。这种模具称为热固性塑料的温流道注塑模。此种温流道注射要使流道内物料始终保持熔融状态,为此对模具的温流道部分单独设置一个低温区,温度大致在105~110℃范围。此温流道板用热水或热油循环保温,而型腔部分是高温区。

2.模内流动和固化(https://www.daowen.com)

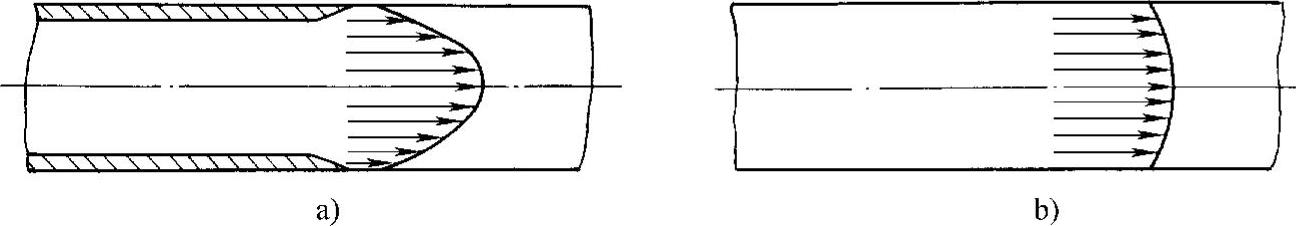

热塑性塑料熔体充模时模壁温度低于熔体温度,使靠近模壁处的熔体迅速冷却生成冻结皮层。靠近冻结层处熔体黏度高于中心层,流速沿断面呈抛物线分布,如图6-13a所示。热固性塑料熔体充模时,模壁温度高于熔体温度,不会产生冻结层。接触模壁处熔体因受到加热反而使黏度降低。除紧邻模壁薄层因摩擦阻力流速较低外,整个断面流速分布相近,形成“活塞流”,如图6-13b所示。

图6-13 熔体充模流速分布比较

a)热塑性塑料 b)热固性塑料

热固性塑料熔体的充模流速分布特性,与粉状料压制成型相比,型腔中充模终止时的塑料熔体温度均匀一致,没有明显的内外层,固化程度不易区别。因此,注射充模塑料件在整个断面上有较均匀一致的力学和电绝缘性能。但是这种充模流动,在模具高温模壁外的流速很高,对模壁产生很大摩擦、磨损。特别是在流道和型腔的狭窄通道处,壁面磨损更甚。

热固性塑料充模后固化交联成三维网状结构,不会出现大分子链的取向,也很少产生熔体破裂现象。但是纤维状的填料在充模流动中会出现流动取向,使制件在流动方向的力学性能和收缩率高于垂直流动方向。

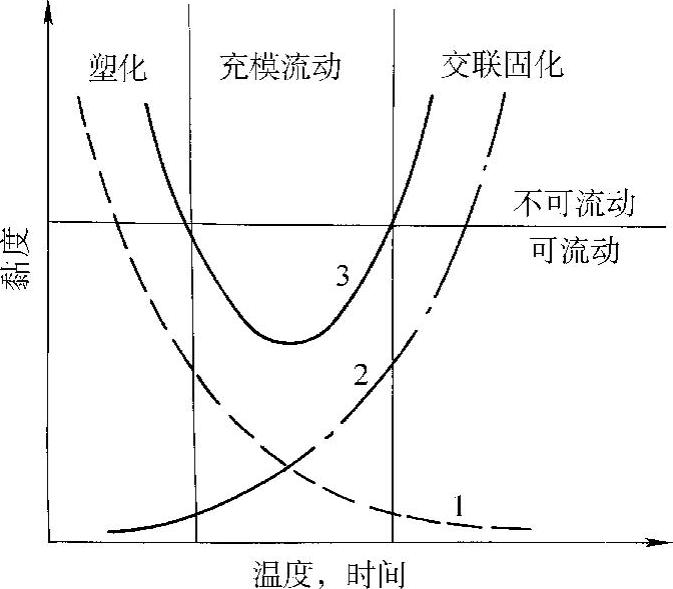

热固性塑料熔体在充模过程中,近模壁处的流速高且速度梯度大,与型腔面的传热系数高,又会产生不容忽视的摩擦热。这使充模熔体很快达到固化温度。与其他成型方法比较,同样厚度制件固化反应时间最短;若制件较厚,固化时间缩短更明显。这使模具温度控制较为困难。模温偏低会延长固化周期,或使固化不完全,致使塑料件性能下降。倘若模温偏高,低黏度熔体会到处钻模形成飞边。靠近模壁的熔体黏度迅速越过最低点而过早固化,会使塑料件表层发暗出现流痕和粘模。局部熔体过早固化,还会使塑料件某些部分缺料。模内熔体受热时,一方面由于分子链活动性增大使黏度降低;但另一方面因固化反应而使黏度大增。图6-14所示是两个相反的综合影响结果。

图6-14 热固性塑料黏度与加热温度、时间的关系

1—物料黏度的物理变化 2—化学交联使黏度增加 3—热固性塑料综合黏度曲线

综上所述,热固性塑料注塑模具的总体结构设计时必须考虑如下特点:

1)制件尚未固化前树脂黏度比热塑性塑料低,对于0.01~0.02mm缝隙也会溢出。

2)制件成型后硬而脆。其分型面上的飞边和钻入缝隙的溢料使清理困难。易破碎的小片会磨损模具表面。

3)热固性塑料的摩擦因数和收缩率较小。塑料件对型芯包紧力较小,开模时易滞留在型腔的一侧。

4)塑料熔体对模具成型表面有较严重的磨蚀磨损。

5)模具工作温度远高于室温,使室温下的装配间隙很难控制。室温下过小间隙会使工作时的运动零件产生咬死和拉毛现象。