6.6.2 共注塑成型(多色注塑成型)

共注塑成型是使用具有两个或两个以上注塑系统的注塑机,将不同品种或不同色泽的塑料同时或先后注塑进入一个或几个模具的成型方法,有多色多模的清色(分层)注塑成型、多色单模的清色(分层)注塑成型、多色单模的混色注塑成型。

1.多色多模的清色(分层)注塑成型及模具

在一台注塑机上装有多副模具和多套注塑装置进行注塑,如双色双模的双清色注塑成型就是一种多色多模的清色注塑成型。双色双模的双清色注塑成型利用双色注塑机上的回转模具台,在一次注射头注射一次形成第一层,再到二次注射头注射一次形成第二层,最终得到双清色塑件。两次注射时型腔大小不一,且均是充满。不同品色的熔料之间的界面结合情况受到熔体温度、模具温度、注射压力、保压时间等因素的影响。

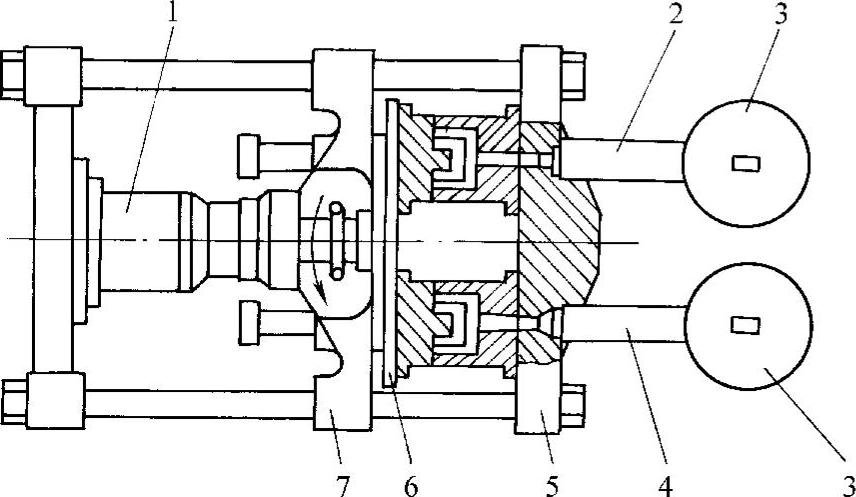

图6-38所示为双色注塑成型的设备,两个注射系统(机筒)和两副模具共用一个合模系统。模具的定模安装在机床固定模板上,动模安装在机床回转板6上。两副模具的型芯相同且具有两根互相垂直的对称轴,型腔一小一大。其中一个注射系统2向小型腔模内注入A种塑料。注塑成型后,开模,回转板转动180°,将已成型的A种塑料零件(包在型芯上)作为嵌件送到大型腔所在的另外一个注射系统4的工作位置上。合模后注射系统4向大型腔模内注入B种塑料,对嵌件包覆或半包覆,经过注射、保压和冷却定型后脱模。用这种形式可以生产分色明显的混合塑料件。

图6-38 双色注塑成型设备

1—合模液压缸 2—注射系统 3—料斗 4—注射系统 5—固定模板 6—回转板 7—移动模板

双色双模方式的注塑模的设计要考虑以下几个方面:

1)成型部分。成型部分设计与通用型注塑模基本相同,不同的是要考虑两个位置上注塑模的凸模一致,凹模部分腔体大小不同,而且能与两个凸模都能配合得很好。一般这种模成型的塑件较小。

2)浇注系统。由于是双色注塑,浇注系统分一次注射的浇注系统和二次注射的浇注系统,分别来自两个注塑装置。

3)脱模机构。由于双清色塑件只在二次注射结束后才脱出,所以在一次注射位置的脱模机构不起作用。对于水平旋转的注塑机,脱模推出可用注塑机的顶出机构。而对于垂直旋转的注塑机,由于不能用注塑机的顶出机构,可用在回转台上设置液压推出的机构。

4)模体。由于这种成型方法特殊,两副模具导向装置的尺寸、精度一定要一致。对于水平旋转的注塑机,模具的闭合高度要一致,两副模具的中心应在同一回转半径上,且相差180°;对于垂直回转的注塑机,两副模具要在同一条轴线上。

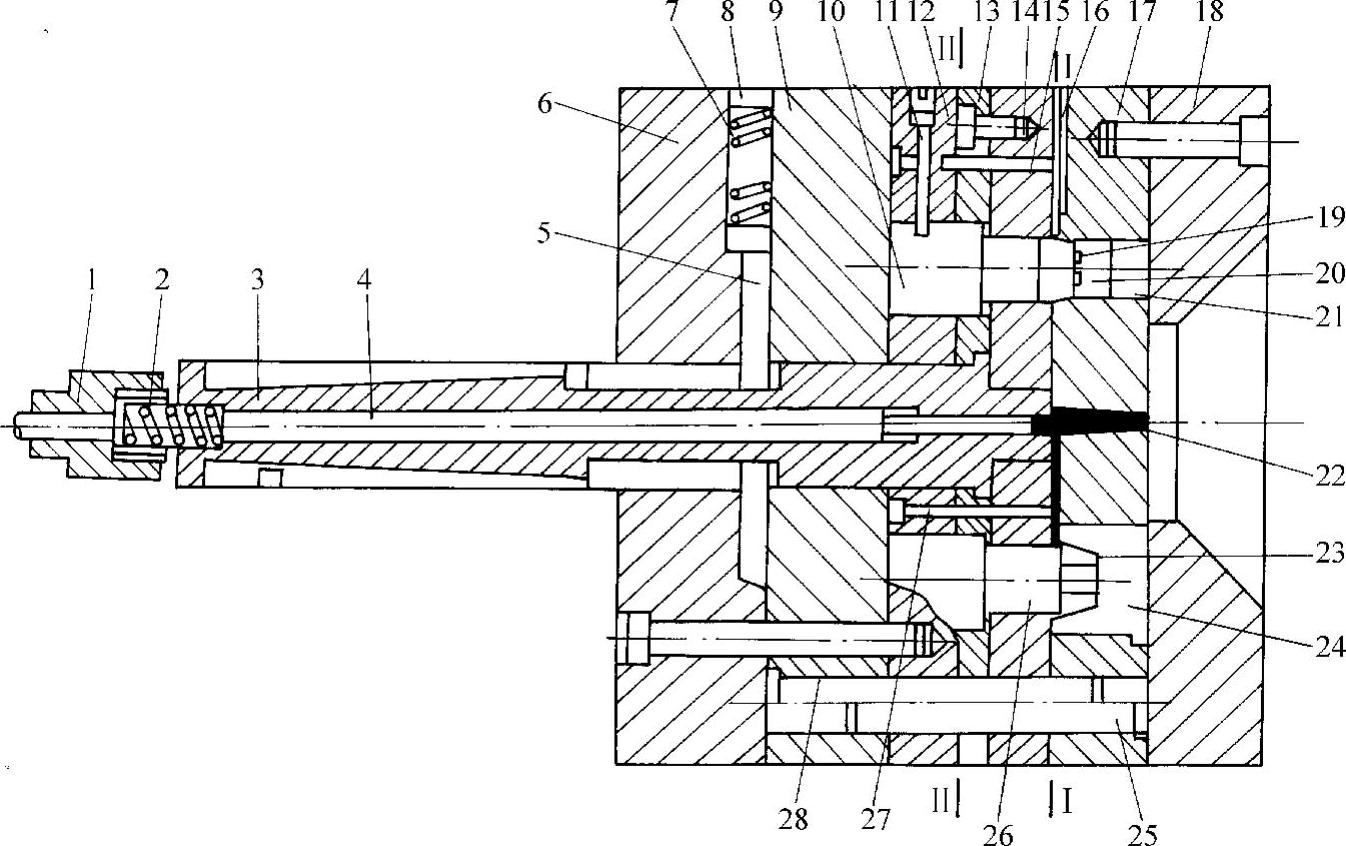

图6-39所示为按键双色注塑模结构。模具整体结构以模具中心为原点上下左右对称,只是字符嵌件型芯型腔与按键母体型芯型腔大小不同,流道也不对称。模具上分布有4个定模导柱、2个回转板导柱。整副模具采用1模12个字符嵌件和1模12个按键的布局(见图6-40)。

图6-39 按键双色注塑模结构

1—调节杆 2、7—弹簧 3—螺旋轴 4—推杆 5—导滑销 6—动模座板 8—压块 9—支承板 10—字符型芯 11—定位销 12—动模固定板 13、14—回转板 15、27—拉料杆 16、22—主流道 17—定模固定板 18—定模座板 19—字符嵌件 20—字符镶件 21—垫块 23—按键 24—按键母体镶件 25—定模导柱 26—按键型芯 28—回转板导柱

字符嵌件模具工作过程:字符嵌件型腔为第一型腔,按键母体型腔为第二型腔,合模第一次注射后,模具垂直上方的第一型腔的12个腔内注射了白色字符嵌件。模具水平下方的第二型腔的12个按键母体腔在第一模时注射无字符的深色塑料按键,从第二模开始才注射深色塑料,将字符嵌件包封而成为带字符的按键。

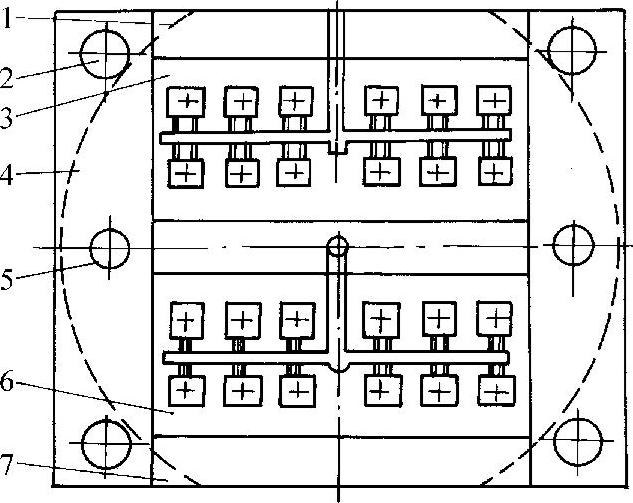

图6-40 按键双色注塑模型腔布局

1、7—压板 2—定模导柱位置 3—字符嵌件型腔固定板 4—回转板轮廓 5—回转板导套位置 6—按键母体型腔固定板

开模时动模部分后退,Ⅰ—Ⅰ分型面首先分开。因为第一型腔成型字符嵌件部分,其浇口设计成潜伏浇口,此时潜伏浇口即与12个字符嵌件切断分离,但字符嵌件仍保留在动模部分中回转板13、14的型腔上,流道凝料由球形拉料杆15拉向动模一侧。第二型腔的浇口设计成侧浇口形式,成型的按键母体留在按键型芯26上,流道凝料由倒锥形冷料穴和球形拉料杆27拉向动模一侧。动模后退到使回转板全部脱离定模板上的导柱25后,动模继续后退,此时Ⅱ—Ⅱ分型面分开。依靠机床开合模机构推动螺旋轴3沿轴线向前移动一段距离,使回转板脱离回转板导柱28和按键型芯,同时使成型字符嵌件的流道凝料及成型按键母体的流道凝料从球形拉料杆15、27上脱落,按键母体也从按键型芯上脱落。倒锥形冷料穴中的凝料在弹簧的作用下推出冷料穴,此时回转板起推件板的作用。动模继续后退,机床开合模机构继续推动螺旋轴前进。此时螺旋轴在导滑销的作用下,一边沿轴线向前移动,一边绕轴线旋转180°后,将第一型腔成型的字符嵌件旋转输送到第二型腔所在位置,第一次注射结束。

第二次注射过程是:合模,定模将回转板压向动模,由于第二型腔尺寸大于第一型腔尺寸,通过回转板从第一型腔输送过来的字符嵌件套入第二型腔中。定模导柱首先导入动模导套,然后回转板导套导入动模上的回转板导柱,回转板上的24个型孔导入动模上的24个型芯,螺旋轴上的导滑销迫使螺旋轴在合模过程中沿轴向作直线运动而不发生旋转运动。合模后第一次注塑成型的12个字符嵌件由按键型芯正确压入按键型腔中的成型位置,然后进行第二次注射。(https://www.daowen.com)

2.多色单模的清色(分层)注塑成型及模具

在一台注塑机上装有一副注塑模和多副注塑装置进行注塑。如双色单模的双层注塑成型就是一种多色单模的分层注塑成型,它利用交叉分配喷嘴,分配式注入两种材料。这两种塑料由于注入型腔的顺序有先后,所以在型腔中分层凝固而形成双层塑件。

双组分的结构发泡注塑成型就是一种双色单模的双层注塑成型。第一次注射留出第二次注射充模的空间,即第一次不充满,第二次充满。

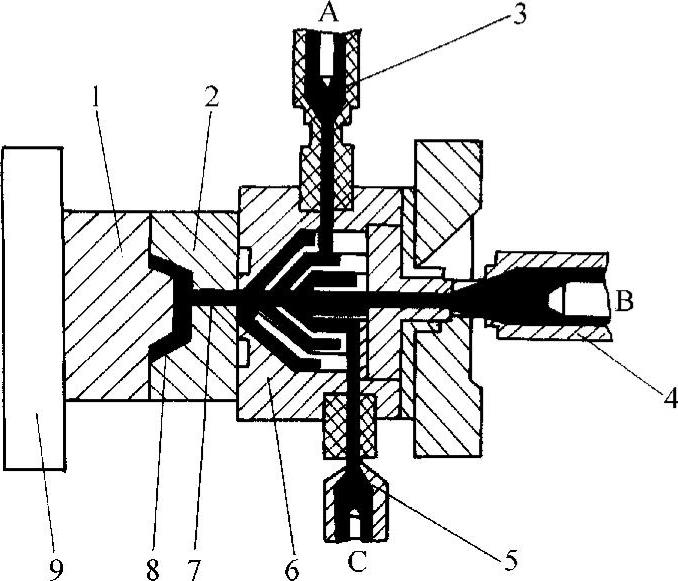

图6-41 三注射头单模位注塑机

1—动模 2—定模 3—A料注塑装置 4—B料注塑装置 5—C料注塑装置 6—熔料分配板 7—浇注系统 8—塑件 9—注塑机动模安装板

如图6-41所示,在三机筒中盛三种不同的物料,通过分配喷嘴,可成型内、中、外不同物料的制件,也可成型同种物料不同颜色花纹制件。

双层注塑模与通用型注塑模并没有什么大的不同,它是用一副模具得到双层的塑件。之所以能得到双层(双清色)的塑件,只是利用交叉分配喷嘴,分配式注射入两种材料。双组分的结构发泡注塑成型(夹芯注塑)也属于一种双层注塑成型。第一次注射留出第二次注射充填的空间,即第一次不充满,第二次充满。

在设计此类模具时,还要考虑以下几个特殊方面:

1)成型部分。由于某些塑料在注塑成型过程中,易产生挥发性气体,对腔体表面会产生腐蚀作用,所以要对型腔表面进行一些防护或强化处理,但模具的型腔结构比较简单。

2)浇注系统。要考虑与分配喷嘴的可靠连接。

3)排溢系统。由于型腔中的气体会对成型产生很多不良影响,故需在模具上设置排溢系统。

3.多色单模的混色注塑成型及模具

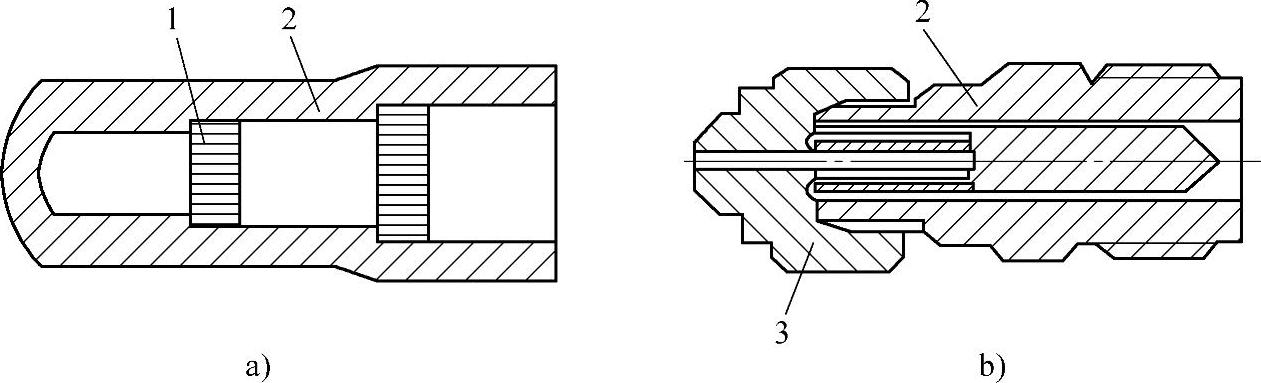

在一台注塑机上装有一副注塑模和多套注塑装置。几套注塑装置按比例同时注入熔料并在混色喷嘴中进行混合,而后注入型腔成型。图6-42a所示的形式是在流道中设置了多孔板;图6-42b所示形式是将流道加工成弯曲状,以限制塑料流动,使它产生高度剪切的混合作用,从而达到颜料与塑料均匀混合的作用。

同双层注塑模(双色单模)一样,混色注塑模与通用型注塑模并没有什么大的不同。它是用一副模具得到混色的塑件,之所以能得到混色塑件,是因为利用混色喷嘴将多种颜料(或品种)的熔融塑料混合注入型腔中成型。

在设计此类模具时,要考虑的特殊方面如下所述:

1)成型部分,应对型腔表面进行一些防护或强化处理。

2)浇注系统,应和混色喷嘴可靠连接。

3)模具应设置排溢系统。

图6-42 混色喷嘴

a)栅极型 b)迷宫型

1—多孔板 2—喷嘴体 3—喷嘴头