8.3 试模

做好试模准备后,选用合适的原料加入注塑机机筒,根据推荐的工艺参数调节注塑机,即可开始试注射。

塑料原料是在塑件设计时选定的,试模时如果选用代替的塑料,应尽量选用性能相近的塑料,但最后的验收试模必须采用设计选定的材料。

在有些塑料原料中,如果水分超过一定的含量,会导致诸如银丝等问题。如聚碳酸酯吸收了水分,易造成水解,成型后塑件会变脆。所以试模前需要根据塑料性能,选择一定的干燥方式,进行预干燥处理。

1.注塑工艺参数选择

试模目的之一是为正式生产寻找最佳的成型工艺条件,因此试模的工艺选择应该严格遵守注塑工艺规程,按正常的生产条件试模,这样才会使模具中存在的问题得到充分暴露,试模结果对修模才有指导作用。工艺参数选择主要是温度、压力和时间的选择。首次选择各个工艺参数时,可以采用经验值、一般成型理论提供的参考值或设计时的CAE模拟软件的给定值。

(1)温度 一般情况下,温度提高会使塑料的塑化程度增加、流动性好、成型性能好,但过高的温度可能使塑料发生降解,所以温度的调整一定要逐渐提高。另外,温度的改变是一个缓慢的过程,应多试几模,否则容易造成误判。

注塑工艺中的温度包括料温和模具温度。料温取决于机筒和喷嘴温度,控制塑化和流动;模具温度影响塑料熔体在型腔内的流动和冷却过程。机筒温度应处于塑料的黏流温度和分解温度之间。试模时,先采用较低的温度,但对于薄壁且流程与壁厚之比较大的塑件则选用较高的机筒温度。较低的喷嘴温度可以防止流延现象,但过低的喷嘴温度易使熔体凝结,堵塞喷嘴。对于热敏性塑料(如聚甲醛、聚氯乙烯等)应严格控制机筒温度,防止降解。

机筒温度合适与否可以用以下方法判断:先根据经验或是CAE软件的分析结果,选择一个温度进行加热。把喷嘴和浇口套先分开,让喷嘴直接喷出塑料熔体来判断物料的塑化程度。低温低压喷出料流,如果料流明亮、流动光滑、色泽均匀,即认为充分塑化;如果出现气泡、银丝、变色等现象,则需要调整塑化温度。

模具温度由于影响熔体的流动及冷却过程,所以不合适的模具温度或分布不均可能造成塑件的外观和力学性能缺陷。为保证塑件具有较高的尺寸精度和防止变形,模具温度应低于塑料的热变形温度。对于高黏度的塑料,为了提高充模性能可以选用较高的温度;反之选用较低的模具温度。但是模具温度过低,容易使塑件内部产生真空气泡和内应力。(https://www.daowen.com)

(2)压力 先用较低的注射压力,如果塑件不能充满再提高压力。注射压力过大,会产生飞边,造成脱模推出困难,塑件内应力增加,甚至损坏模具。注射压力最低限度是克服熔料经过喷嘴、流道、型腔的流动阻力,使型腔充满。

背压是指螺杆塑化时,推向前端的塑料熔体对螺杆的反压力。背压大小影响塑化程度及塑化能力,而且影响程度与螺杆转速密切相关。增加背压使得流体的剪切作用增强,塑料熔体密实,提高塑化程度,但是塑化的速度也同时降低。为了使塑化速度不至于降低,可以提高螺杆的转速来补偿。加料的背压大小主要与物料的黏度、热稳定性有关。对热稳定性差、黏度高的塑料,易采用较低的螺杆转速和较低的背压;黏度低、热稳定性好的塑料可以采用较高的螺杆转速和较高的背压。背压大小选择的基本原则是在保证塑件质量前提下,尽量选用低背压。

(3)注射时间、速率、速度 注射时间是柱塞或螺杆完成一次注射的时间。注射速率是单位时间内经喷嘴注射的塑料熔体质量。注射速度是指柱塞或螺杆的运动速度。注射速率低,塑件容易产生熔接痕、密度不均;速率过高,熔体产生不规则流动,产生剪切热,甚至烧伤物料。一般情况下,如能保证型腔充满,尽量选用低速注射。成型薄壁、大面积塑件时,可以选用高速注射;反之,对于厚壁、面积小的塑件则选用低速注射。注射时间的增加会使塑料在机筒中的受热时间增加,此时的作用相当于提高塑化温度。保压时间一般为0~120s,与物料温度、模具温度、塑件壁厚、模具的流道和浇口大小有关。

2.试模方法

试注射时,假定模具的设计结构是合理的,制造精度已经保证,在这个基础上进行调整工艺参数。工艺参数调整要平衡考虑,因为对于塑料熔体来说,温度、时间和压力这三个参数之间互相制约。一般原则是先选用较低的温度、较低的压力和较长的注射时间。通常来说,塑件能快速反映压力和注射时间的改变,温度的调整需要一个滞后过程,而且有时候温度的变化会带来意想不到的问题,如烧焦物料等。工艺参数需要调整时,先调整压力值或注射时间,最后改变温度。每一个值的改变都应当连续,而且每次的调整幅度不应过大。

更换工艺条件时,每次只改变一个工艺参数,试模5~15次。

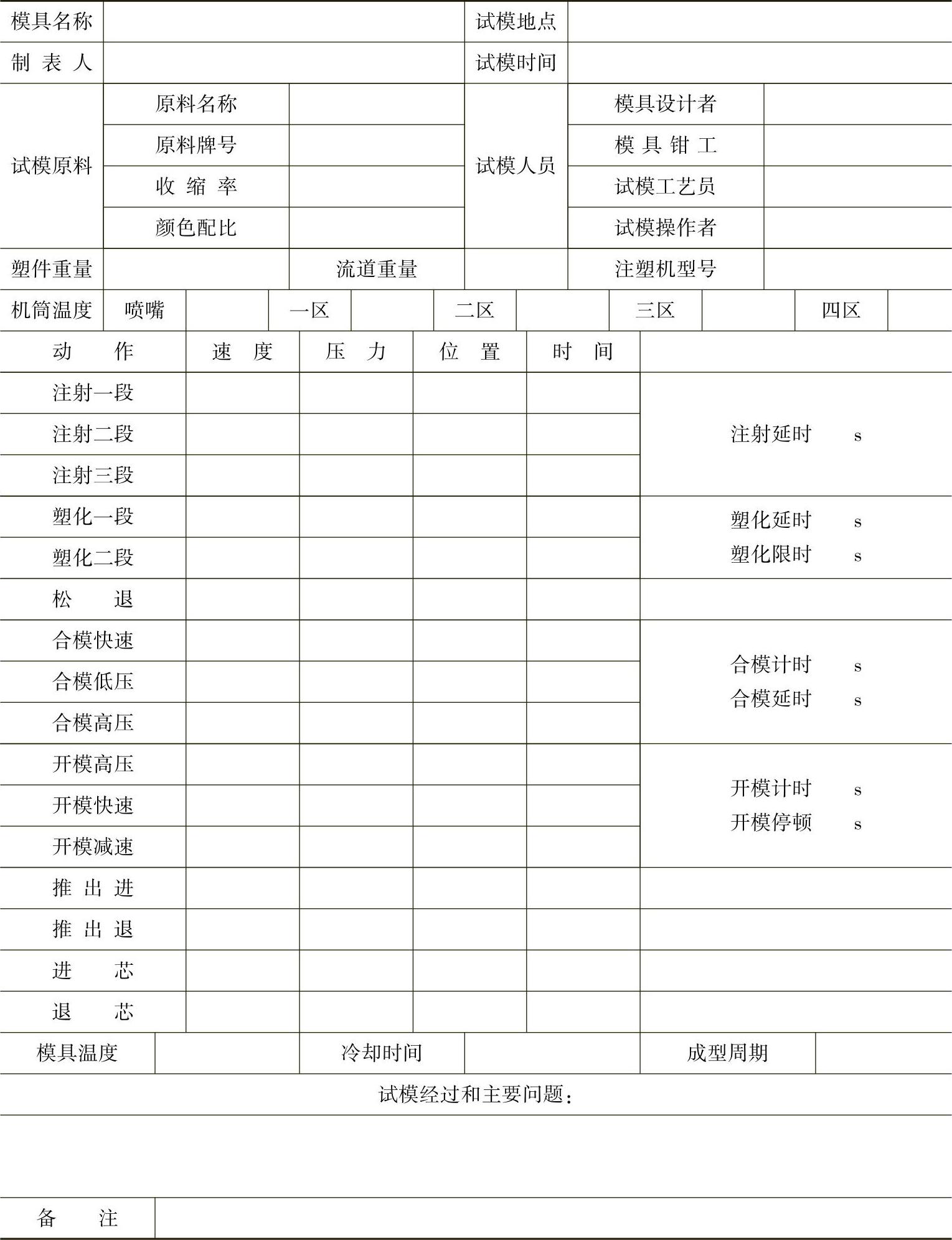

试模是一个不断反复的过程,小型模具一般需要试模1~3次,大型模具需要试模3~5次。试模过程应当详细记录下来。记录的内容不仅包括工艺参数和试制的塑件,还应有注塑机和模具的参数与工作状况,这是非常宝贵的第一手资料。对所记录的数据进行分析,在此基础上提出合理的修模建议。表8-1给出了一种试模记录卡,供读者参考。

表8-1 试模记录卡