6.1.2 热流道注塑模设计

设置加热器使浇注系统内塑料保持熔融状态的热流道注塑模,由于能有效维护流道温度恒定,使流道中的压力能良好传递,压力损失小。这样可适当降低注射温度和压力,减小了塑料制件内残余应力。比起绝热流道注塑模,它所适用的塑料品种较广,也适用于多个点浇口的较大制件。但是,由于热流道模具同时具有加热、测温、绝热和冷却等装置,模具结构更复杂,厚度增加且成本更高。热流道模具对温度控制精度要求高,防止热平衡失调是个难题。在生产中不允许塑料中有异物将点浇口堵死。

1.延伸式喷嘴

延伸式喷嘴的注塑模是热流道的单型腔模。它适用于能采用点浇口的各种塑料和单个点浇口的塑料制件。

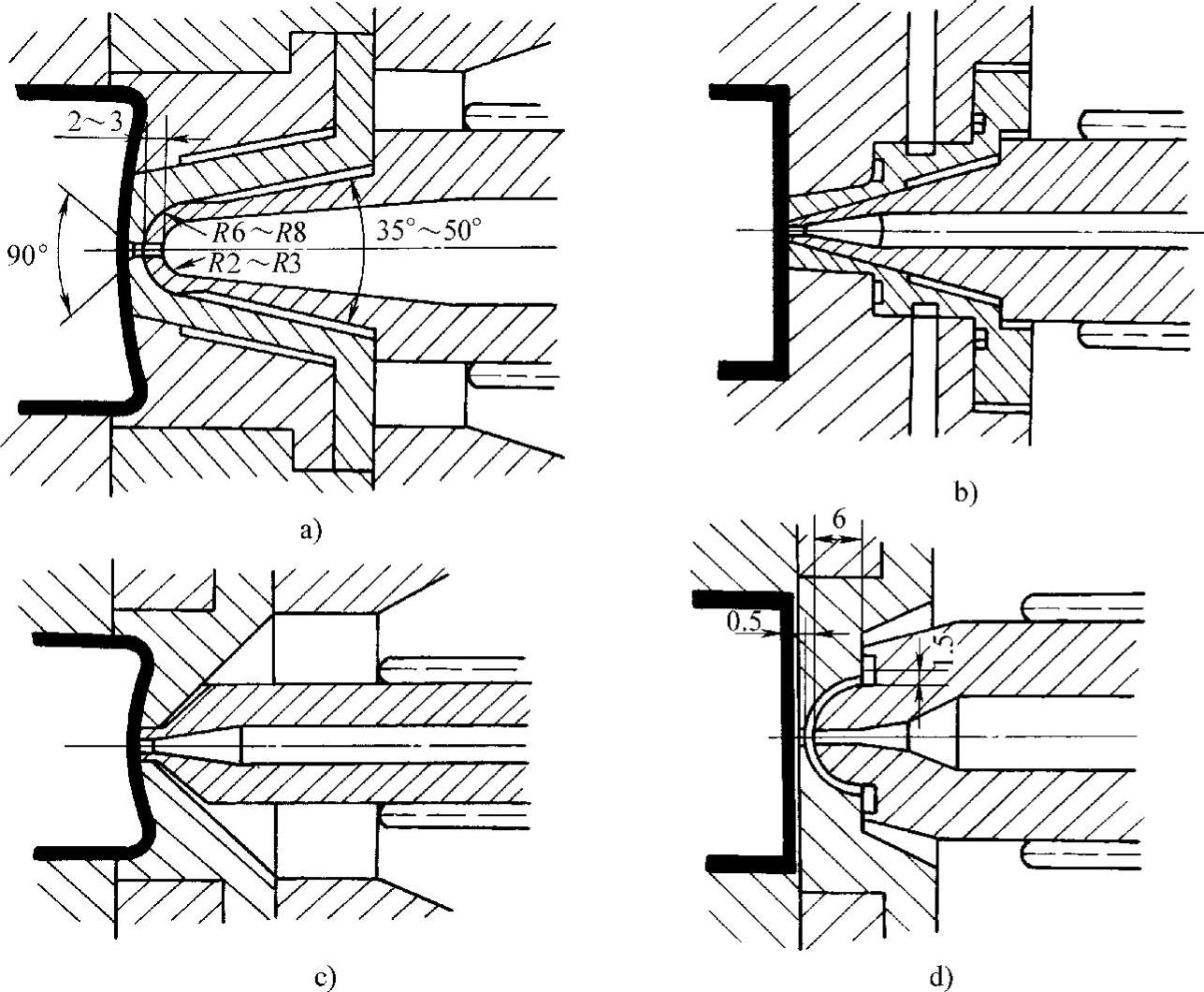

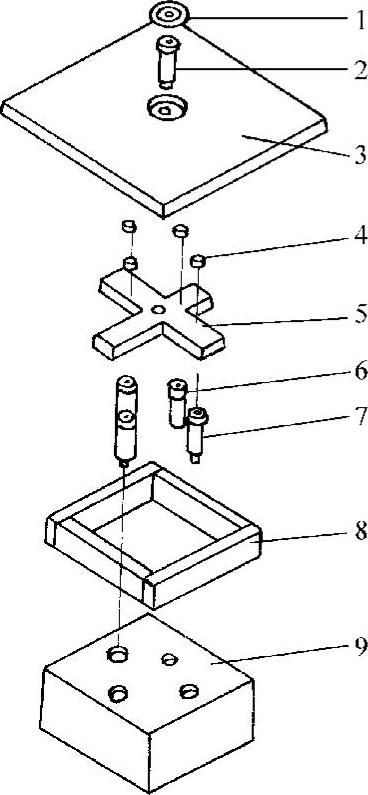

图6-4 延伸式喷嘴

a)球形喷嘴 b)锥形喷嘴 c)成型喷嘴 d)绝热喷嘴

图6-4所示为各种延伸式喷嘴,它们有共同的特点。首先,喷嘴本身用电热圈加热,应有温度测量和单独的调温系统。通常要求喷嘴温度稍高于机筒温度5~20℃。其次,高温的喷嘴邻接或直接成型塑料件,故须对模具绝热以免妨碍塑料件的固化,并在注射保压后喷嘴脱离模具。尽量减小喷嘴与模具的接触面积,常用气隙和塑料皮层绝热。再次,喷嘴的口径实为型腔的浇口,是直径大致为0.8~1.2mm的点浇口。喷嘴通常是为模具专门设计的,并用优质淬火钢制造。

图6-4a所示为球形喷嘴伸入模具的点浇口套。浇口处型腔壁厚达1.6mm,呈倒锥出口。为防止该处在喷嘴冲撞下强度不足,喷嘴有凸肩定位并承受大部分压力。为增大绝热效果,在喷嘴与浇口套之间增设形成内外气隙的衬套。图6-4b所示为锥形喷嘴,前端具有较大锥度,并带有气隙槽。为防止热膨胀咬合,喷嘴必须有承压台肩。该喷嘴端面是型腔的一部分。由于它更能伸入模内,所以可加中间衬套,开割气隙槽并引入冷却水。图6-4c的成型喷嘴前端是制件外形的一部分,会留下明显痕迹。此成型面积以小为好,以加快塑料件的冷却。成型面有平面,也有凹或凸的曲面。图6-4c所示喷嘴必须对注射座定位,承受其驱动液压缸的压力。喷嘴也可用其凸肩在模具上定位,以控制成型部分壁厚尺寸。喷嘴前端与模具孔的配合须考虑热膨胀,又要防止出现飞边。图6-4d所示为绝热喷嘴。它以球形的喷嘴头配以碗形的塑料绝热皮层。其厚度从中心0.4~0.5mm,增加到外侧1.2~1.5mm。在承压凸肩上嵌以四氟乙烯密封垫。也可不使用密封垫,改用倒锥承压有助于喷嘴与浇口杯的同心。同样需注意模具浇口杯底部的强度和刚度。喷嘴和模具设计应根据塑料性能和塑料件形状、尺寸进行分析计算,图示尺寸仅供参考。

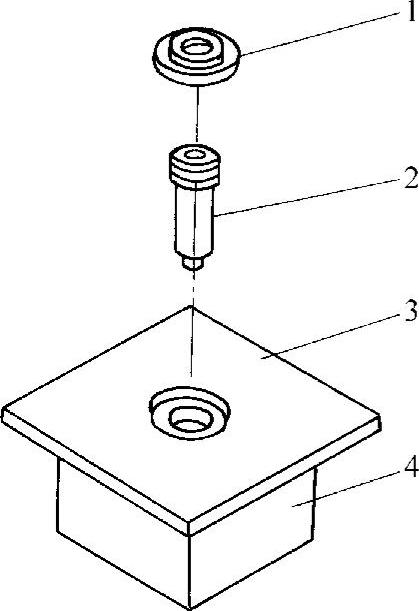

2.热流道主浇口

上述延伸式喷嘴需专门设计制造,要替换原注塑机上喷嘴,生产和管理有诸多不便。现热流道喷嘴已经系列化和标准化,有专业厂生产。给注塑模主流道加热的热流道喷嘴,称热流道主浇口,如图6-5所示。热流道主浇口安装在定模内,并有与注塑机定模板上定位孔相配的定位圈。它的结构如图6-6所示,热流道主浇口替代原注塑模的主流道杯,有个与注塑机喷嘴球头相配的凹坑,其半径大于凸球头,而且主流道直径须大于注塑机喷嘴直径约1mm。鱼雷状的分流棱是可供熔料通过的导热零件,以保证喷嘴前端的温度。喷嘴头是标准化系列化的零件,有各种口径,有平端或凸起球头等结构,均可选用并置换。在热流道主浇口下游,可以是单型腔的成型塑料件,也可以是多型腔的流道板,如图6-7所示。图6-7中热流道浇口应用在双分型面的有流道推板的注塑模上,还有应用在多型腔的热流道注塑模上的,如图6-8所示。

3.热流道注塑模结构

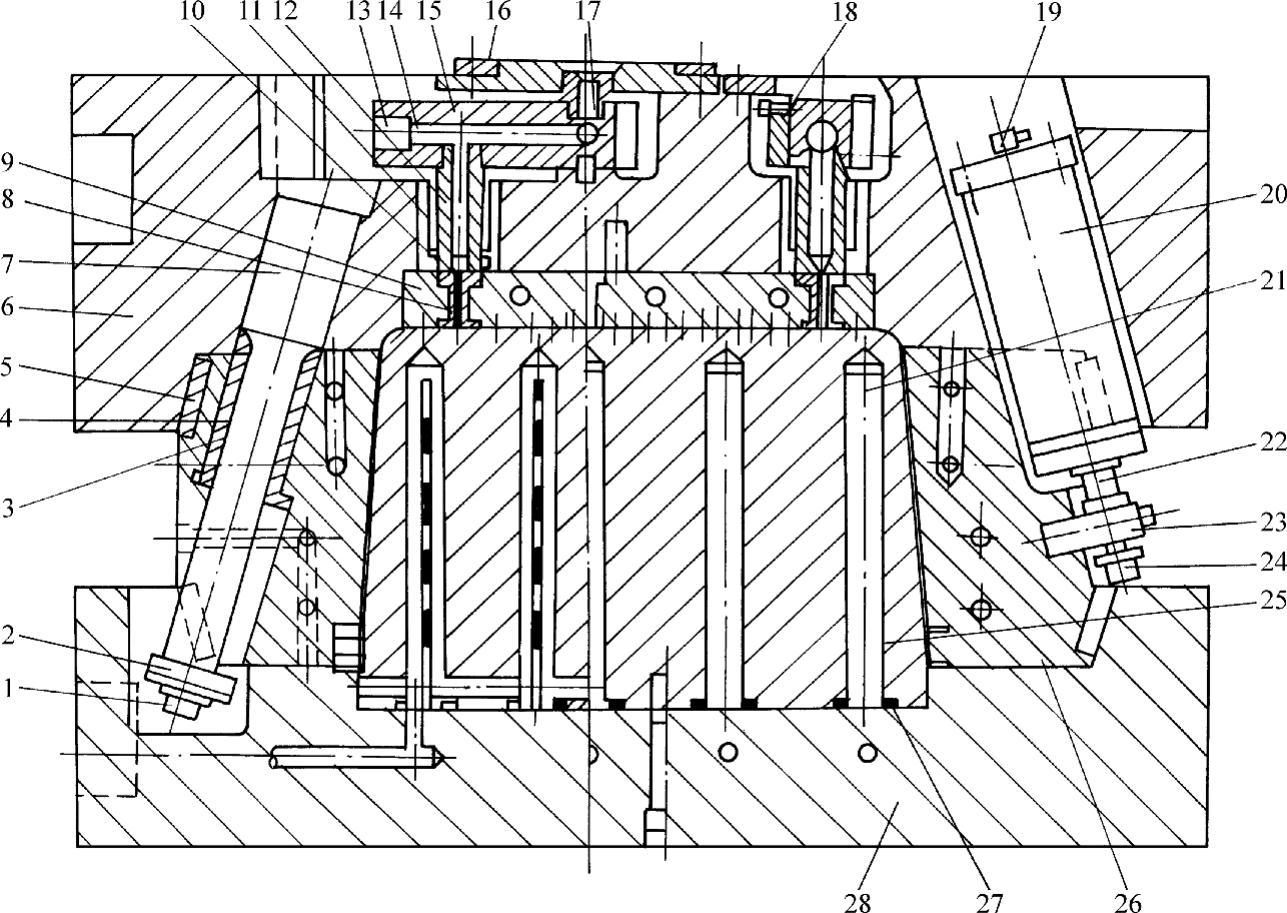

这类模具结构形式多,使用最广。图6-8是热流道注塑模的系统安装图。在上游有热流道主浇口,是被加热的主流道,而且具有一块由加热器供热的流道板,设有分流道和多个分浇口喷嘴。被注塑成型的可以是一模多腔塑料件,也可以是多浇口的大型注塑件。注塑大型周转箱、轿车保险杠等长流程比的塑料件,加热熔融的流道物料有利于压力的传递,更需要无流道凝料的注射。图6-9所示是典型大型周转箱热流道注塑模,它有6个分浇口喷嘴。主流道较短,没有加热。四侧滑块由8根斜导柱和两组斜置液压缸驱动,来实现侧抽动作。滑块由定模和动模双重斜楔锁紧。

图6-5 热流道主浇口的应用

1—定位圈 2—热流道主浇口喷嘴 3—定模固定板 4—定模座板

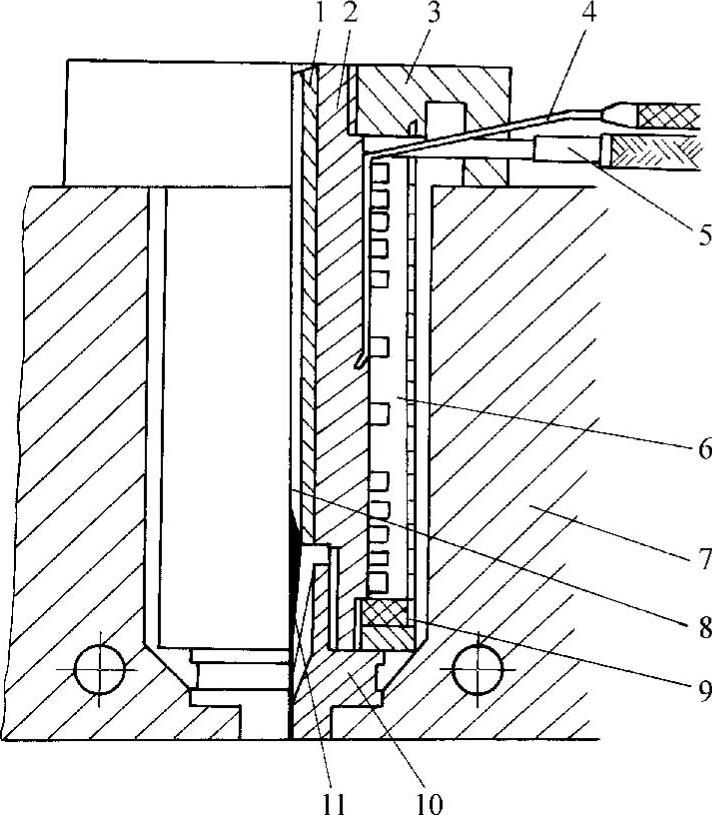

图6-6 热流道主浇口的结构

1—衬套 2—芯体 3—定位圈 4—热电偶 5—电加热圈 6—隔热罩 7—定模 8—主流道 9—绝热垫 10—喷嘴头 11—分流梭

4.阀式热流道喷嘴(https://www.daowen.com)

用一根可启闭的针形阀芯置于喷嘴中使浇口成为阀门,在注射保压阶段开启,在冷却阶段关闭。这种浇口的口径比可增大些,能避免异物的堵塞,也没有小浇口凝结迟早的问题,更可防止浇口熔体的拉丝和流延,因此,适用于各种黏度,特别是低黏度的塑料。

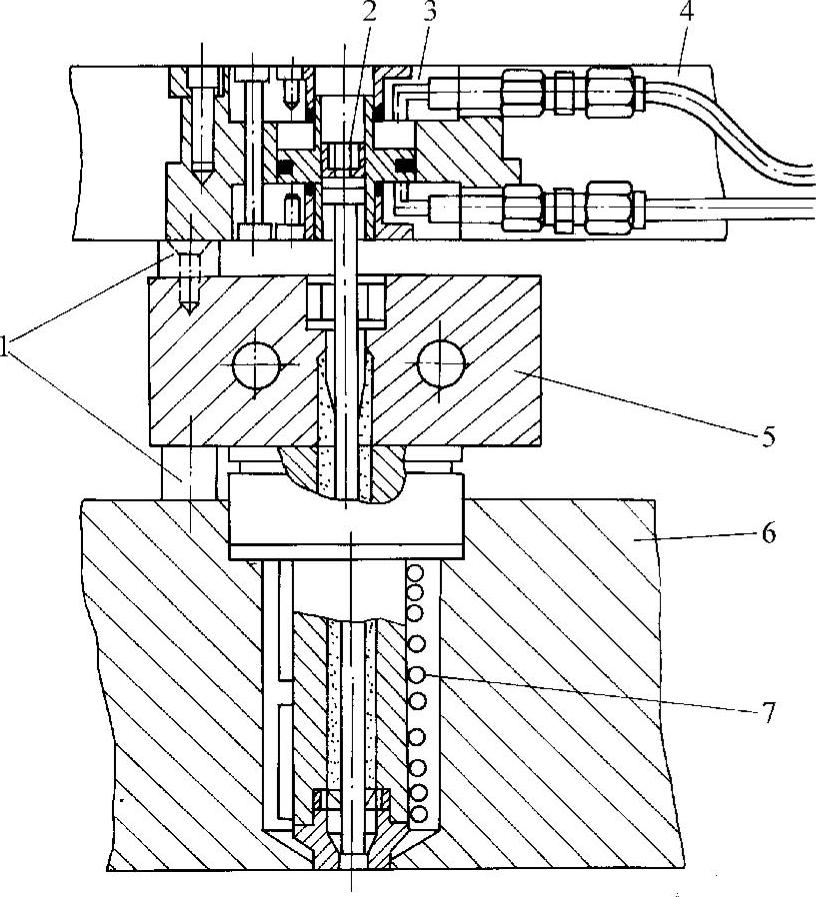

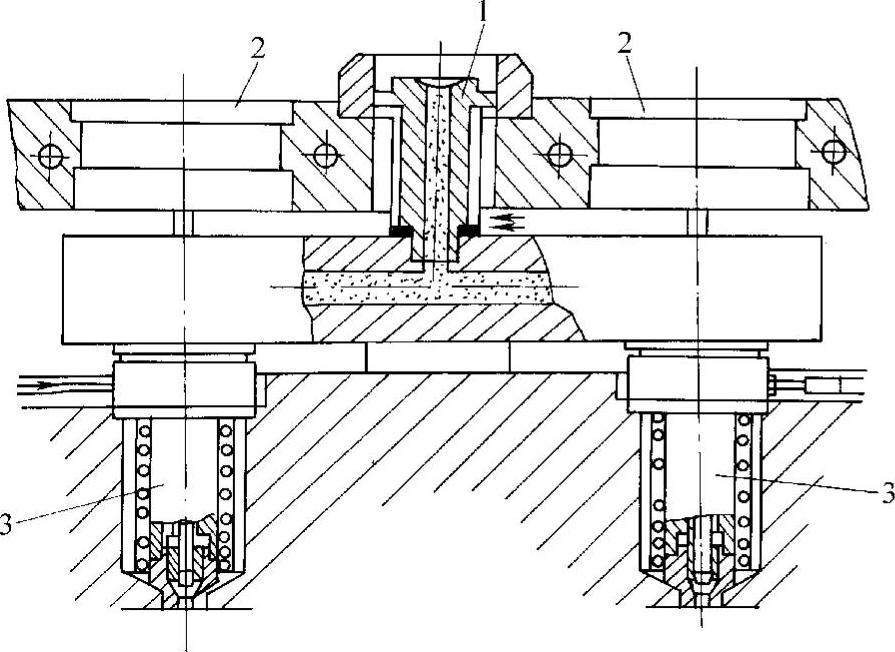

用熔体压力驱动的针芯阀,依靠注射压力传递到针阀芯前端,克服弹簧力而打开浇口,但由于可靠性差,使用不多。工作可靠并已商品化的是液压驱动的阀式热流道喷嘴,其结构见图6-10。阀芯即为驱动液压缸的活塞杆。它直接利用注塑机上液压油和程序控制信号对针芯阀进行开闭。图6-11所示是多个液压缸控制的阀式热流道喷嘴,用于分浇口,主流道采用加热喷嘴。另一种由液压马达驱动的齿轮齿条传动,控制针阀芯的热流道喷嘴,见图6-12。它用于主流道喷嘴的针阀控制。此种机械传动也能同时驱动几个针芯阀的启闭。

图6-7 热流道主浇口用于多型腔的双分型面的注塑模

1—型腔板 2—流道推板 3—分流道拉杆销 4—定模座板 5—热流道主浇口 6—定位圈 7—限位螺钉

图6-8 热流道注塑模安装

1—定位圈 2—热流道主浇口 3—定模固定板 4—隔热垫块 5—热流道板 6—密封圈 7—分浇口喷嘴 8—垫块 9—定模座板

图6-9 大型周转箱的热流道注塑模

1、24—螺钉 2—垫圈 3—长滑块 4—导套 5—斜楔垫块 6—定模座板 7—斜导柱 8—分浇口套 9—型板 10—热电偶 11—加热圈 12—分浇口喷嘴 13—螺塞 14—堵头 15—热流道板 16—定位圈 17—主流道套 18—加热板 19—油管接头 20—液压缸组件 21—隔水片 22—液压缸轴 23—连接板 25—型芯 26—短滑块 27—密封圈 28—动模座板(图中导柱导套略)

图6-10 液压缸驱动的阀式热流道喷嘴

1—支撑块 2—阀芯(活塞杆) 3—液压缸 4—定模固定板 5—热流道板 6—定模座板 7—加热线圈或加热带

图6-11 液压阀式热流道的应用

1—热流道主浇口 2—驱动液压缸 3—液压阀式热流道分浇口

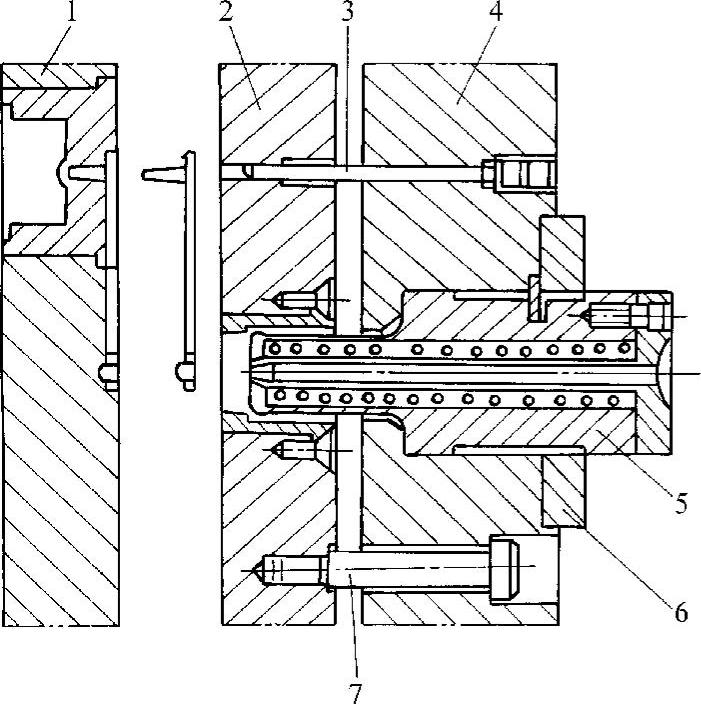

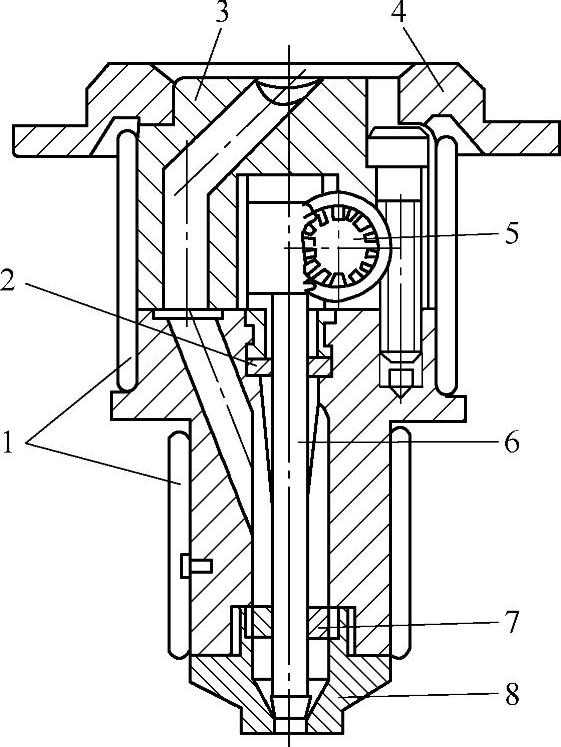

图6-12 液压马达驱动的阀式热流道喷嘴

1—加热带 2—密封套 3—喷嘴体 4—定位圈 5—齿轮轴 6—齿条针阀芯 7—导向环 8—喷嘴头