注塑模CAD技术

随着工业,尤其是塑料工业的飞速发展,塑料制件的更新速度加快,注塑产品对模具的要求也越来越严格,传统的注塑模设计制造方法已无法适应现代工业发展的需要。这些因素使工程技术人员更加清晰地认识到,注塑模计算机辅助设计技术是提高注塑模设计与制造效率的有效途径。

注塑模计算机辅助设计技术,是模具设计工程师和模具制造工程师在CAD系统的辅助下,根据注塑产品的综合特性(几何特性和非几何特性)进行模具设计和制造的一项先进技术。模具设计工程师根据注塑产品的综合特性进行模具结构方案设计,经过初步分析和论证,在满足特定技术条件后进行模具结构的详细设计,同时进行详细的工艺和力学分析,最终输出相关技术文档。而模具制造工程师则根据CAD过程所提供的设计信息,进行模具零件的制造工艺设计和NC编程,最终生成模具零件制造加工过程的控制信息。

注塑模CAD是改造传统注塑模设计与制造方式的关键技术。注塑模CAD技术的应用缩短了模具开发周期,提高了设计质量,减少了开发和制造成本。

传统的注塑模设计是以手工和经验设计为主,但随着注塑产品结构复杂程度的增加和产品更新周期的加快,传统的设计与制造方法显然难以适应市场竞争的需要,发展注塑模CAD技术是必然趋势。应用CAD技术进行注塑产品开发,不仅可缩短注塑产品及其模具的设计和制造周期,同时还可增强计算分析能力,优化设计结果,提高注塑产品质量。而且设计、分析、制造和检测都基于同一产品模型,从而有利于保证整个产品开发过程的正确性、可靠性和完整性,并最终实现设计、分析和制造过程的自动化。

注塑模设计过程中存在着大量重复性工作,如相同或相似零部件的多次重复使用以及设计过程的多次重复等。注塑模CAD技术的应用使模具设计工程师从繁重的重复劳动中解放出来,让模具设计工程师能够更专注于创造性的设计工作,以最终提高模具的设计质量。

(1)注塑模CAD系统的设计过程 注塑模设计工程师在计算机上利用CAD系统进行注塑模设计,与传统的设计方法有本质的区别。因为利用CAD技术进行注塑模设计,所有的设计、分析、制造和检测都基于同一产品信息模型,在进行产品或模具设计的同时,可并行地进行其他相关过程设计,从而大大缩短了产品的开发周期,提高了产品质量。

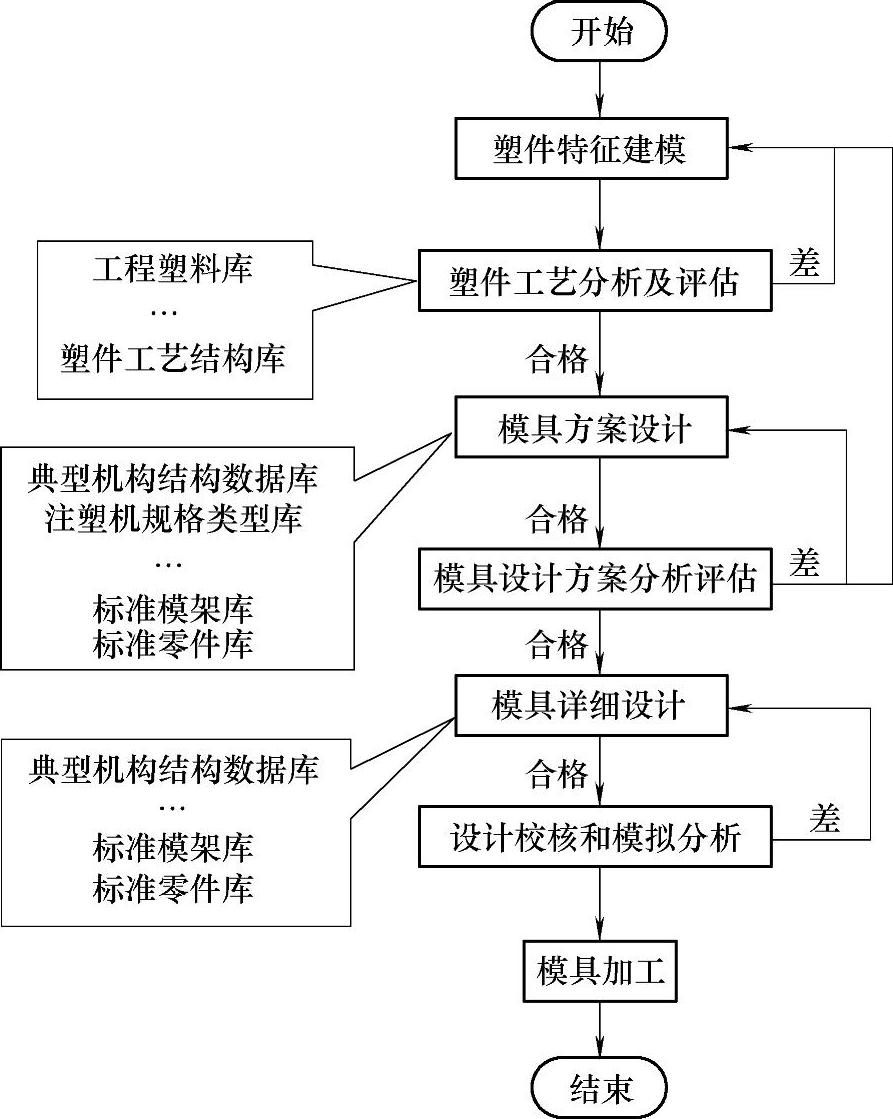

根据传统注塑模设计流程,结合CAD技术的特点,可归纳出图11-2所示的注塑模CAD流程。其中在各设计校核和分析评估阶段,都需要制定详细的评估内容与评估标准,并根据用户的要求对校核和分析结果进行评估,及时修改不能满足用户需求的设计内容。

(2)注塑模CAD技术的基本内容 注塑模CAD系统的主要内容应包含注塑模设计工程应用数据库模块、注塑模CAD设计功能模块、CAM模块或接口和CAE模块或接口;另外,为支持并行工程的应用,还应增加产品数据管理模块。

工程应用数据库是CAD技术的应用基础,它主要解决应用中大量数据的持久保存、安全操作和多用户、多应用共享等数据管理问题。同时,为了有效地支持设计过程,数据库中应包括所有设计生产产品及其模具所必需的全部资料,按存储数据的类型一般可分为以下几类:(https://www.daowen.com)

1)材料数据库,如工程塑料库、模具材料库和冷却介质库等。

2)注塑设备库,如注塑机规格、型号等。

3)标准件库,如标准零件库、标准模架库等。

4)典型机构结构库,如抽芯机构常用结构库、顶出机构结构库等。

图11-2 注塑模CAD设计流程图

5)事例库,存储典型模具结构和设计方案等。

注塑模计算机辅助系统中,设计模块主要是进行模具方案设计和塑件及模具零件造型设计。其中造型功能的强弱直接关系到CAD设计模块的设计效率和质量,是注塑模CAD系统的关键和核心模块。

CAM模块或接口直接利用CAD生成的零件三维实体模型进行NC编程,生成加工指令和进行加工模拟。

CAE模块或接口可对设计的注塑件和注塑模进行注塑工艺分析,包括流动、温度和应力等分析,帮助模具设计工程师进行设计和校核,并对最终设计进行优化。